5.6.8 脱螺纹机构

带螺纹的塑件其形状有特殊的要求,其模具结构也与一般模具不同,塑件的脱落方式也有很多种,旋转部分的驱动方式亦不同。

1.设计带螺纹塑件脱模机构应注意的问题

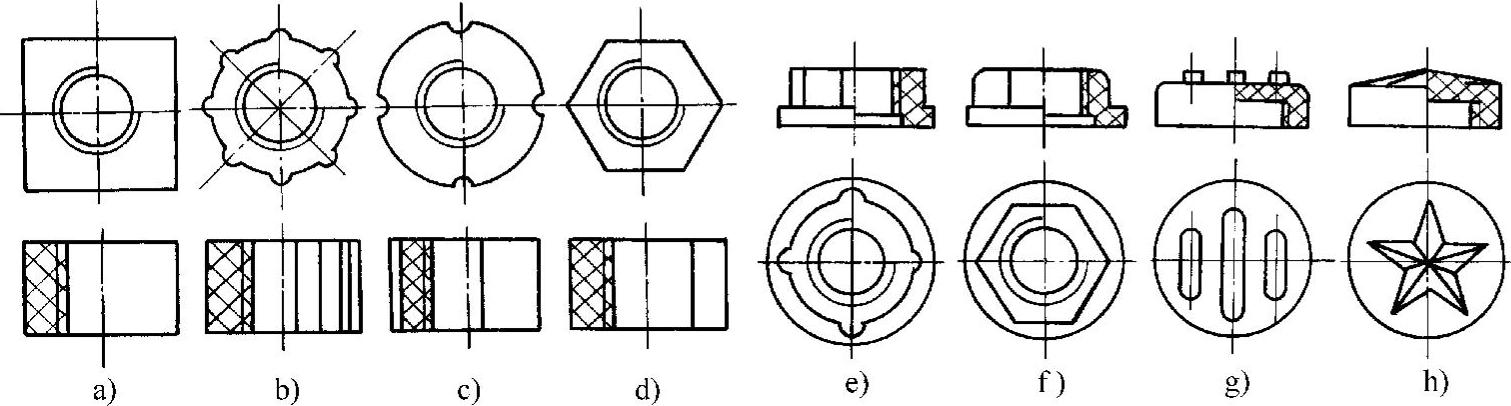

(1)对塑件的要求 螺纹型芯或型环要脱离塑件,必须相对塑件作旋转运动。如果螺纹型芯或型环在转动时塑件跟着一起转,则螺纹型芯或型环是脱不出塑件的。因此,塑件必须止转,即不随螺纹型芯或型环一起转动。为了达到这个要求,塑件的外形或端面上需带有防止转动的花纹或图案,如图5-118所示。

图5-116 推料板拉断点浇口

1—定模型腔板 2、4—限位螺钉 3—推料板 5—定模座板 6—浇口套

图5-117 杠杆式推料板拉断点浇口结构

1—定模型腔板 2—限位螺钉 3—定模座板 4—浇口套 5—推料板 6、8—轴 7—杠杆 9—拉钩

图5-118 塑件止转设计

(2)对模具的要求 塑件要求止转,模具就要有相应防转的机构来保证。当塑件的型腔(凹模)与螺纹型芯同时设计在动模上时,型腔就可以保证不使塑件转动。但是当型腔不可能与螺纹型芯同时设计在动模上时,如型腔在定模,螺纹型芯在动模,动、定模一分型,塑件就脱离定模型腔,即使塑件外形有防转的花纹,这时也不起作用了,塑件留在螺纹型芯上和它一起转动,不能脱模。因此,在设计模具时要考虑止转机构。

2.脱螺纹方式

带螺纹塑件的脱落方式可分为强制脱螺纹、活动螺纹型芯与螺纹型环形式、塑件或模具的螺纹部分回转的方式三种,下面分别介绍。

(1)强制脱螺纹。这种模具结构比较简单,用于精度要求不高的塑件。可以利用塑件的弹性脱螺纹,也可以采用硅橡胶螺纹型芯。

图5-119 利用塑件的弹性强制脱螺纹

a)合理 b)不合理

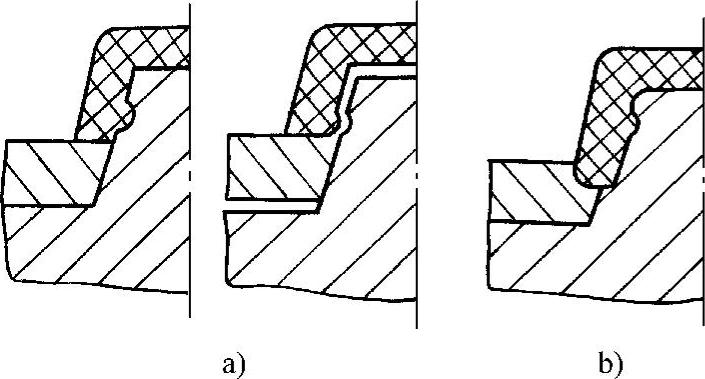

1)利用塑件的弹性脱螺纹。这种结构是利用塑件(如聚乙烯和聚丙烯塑料)本身的弹性,用推板将塑件从型芯上强制脱出。塑件的推出面应该注意,避免图5-119所示的圆弧形端面作为推出面,因为这种情况塑件脱模困难。

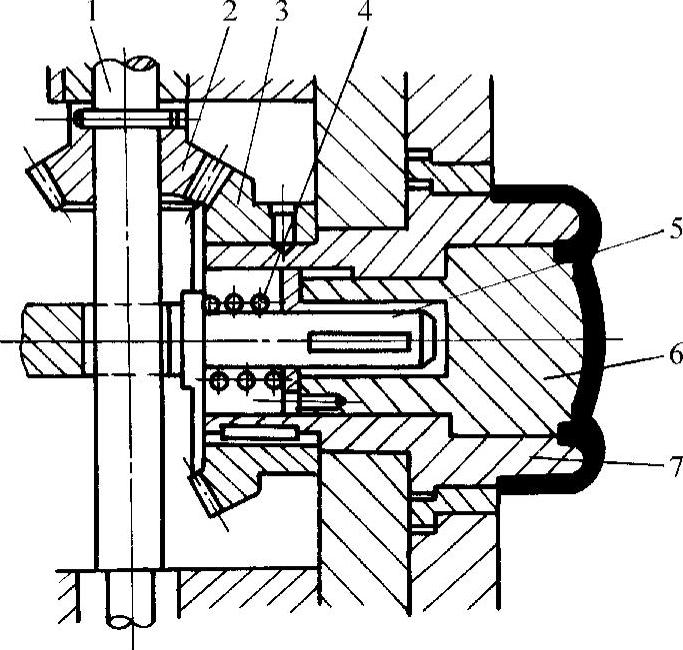

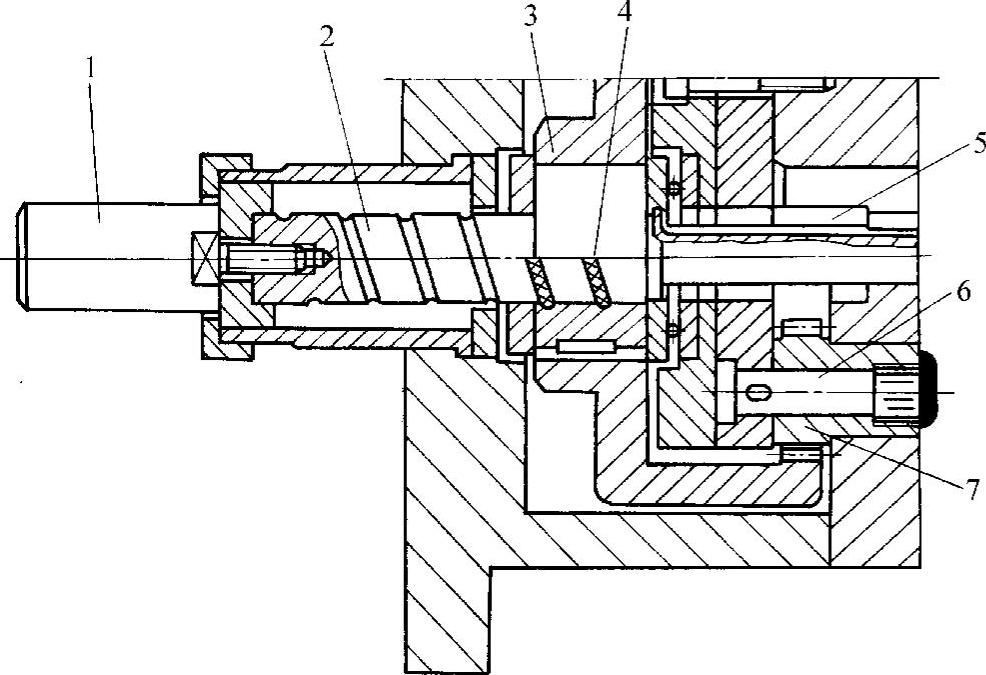

2)利用硅橡胶螺纹型芯脱螺纹。这种结构是利用具有弹性的硅橡胶制造螺纹型芯,如图5-120所示。开模分型时,在弹簧5的压力作用下,首先退出橡胶型芯中的芯杆6,使橡胶螺纹型芯4产生收缩,再在推杆1的作用下将塑件2推出。这种模具的结构简单,但是硅橡胶螺纹型芯的寿命低,只用于小批量生产。

图5-120 硅橡胶螺纹型芯

1—推杆 2—塑件 3—型腔 4—橡胶型芯 5—弹簧 6—芯杆

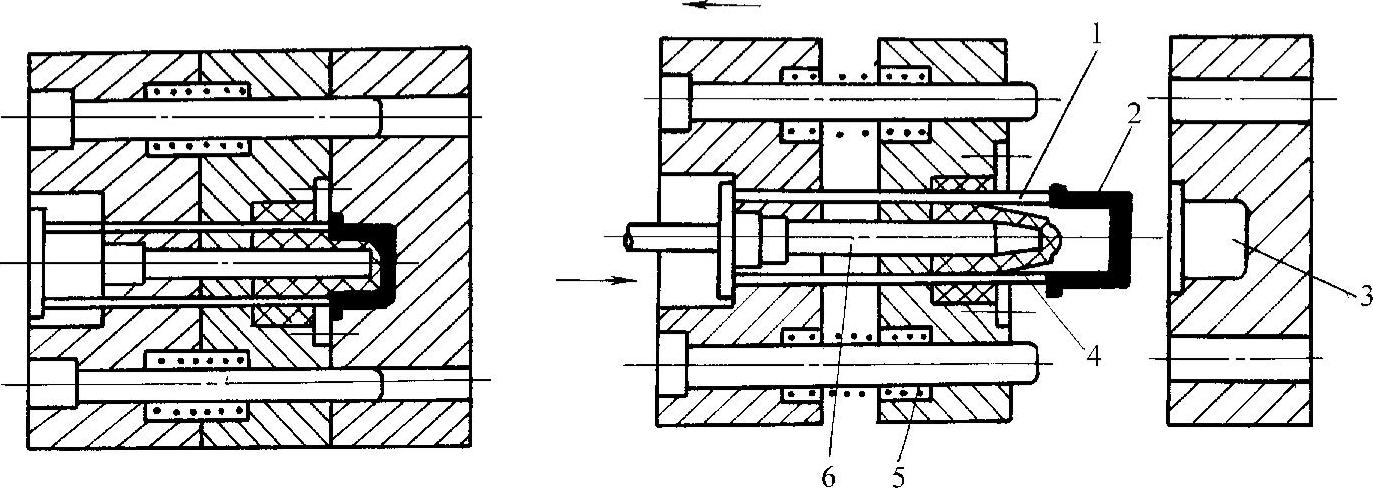

(2)活动螺纹型芯或型环形式 将螺纹型芯或型环与塑件一起脱模,在机床外与塑件分离,如图5-121所示。开模后,注塑机顶杆推动推板1、楔块2向顶出方向移动,在楔块2及活动板5的作用下,将卡销6从螺纹型芯9的环形槽内抽出,随后推杆4将螺纹型芯9从动模中推出,最后在模外手工将螺纹型芯从塑件中脱出。

对于精度要求不高的外螺纹塑件,可采用两块拼合的螺纹型环成型,如图5-122所示。开模时,在斜导柱2的作用下,型环3左右分开,推件板推出塑件1。

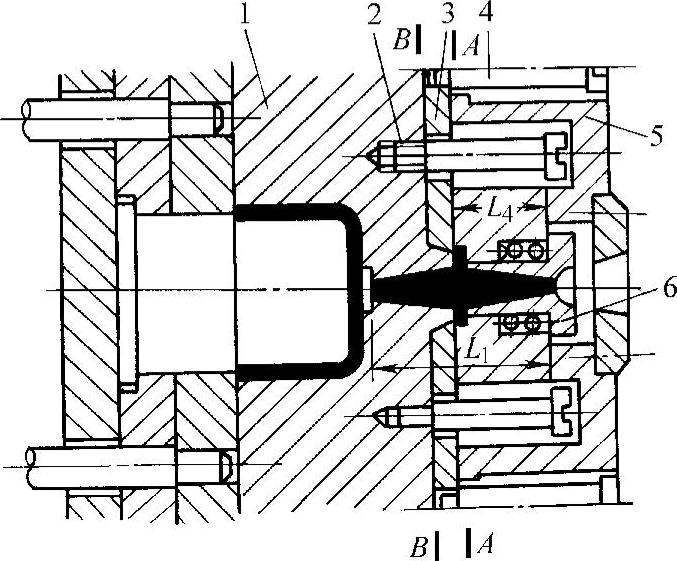

图5-121 活动螺纹型芯带出塑件脱模

1—推板 2—楔块 3、7—弹簧 4—推杆 5—活动板 6—卡销 8—动模 9—螺纹型芯

图5-122 拼合的螺纹型环成型外螺纹的模具结构(https://www.daowen.com)

1—塑件 2—斜导柱 3—螺纹型环

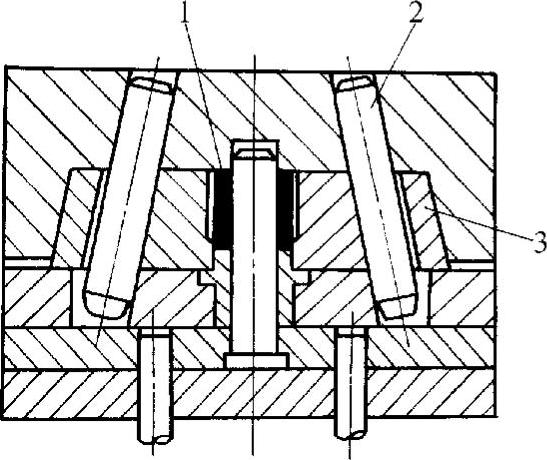

对于精度要求不高的内螺纹塑件,可设计成间断内螺纹,由拼合的螺纹型芯成型,如图5-123所示。开模后塑件留于动模,推出时推杆8带动推板4,推板4带动螺纹型芯10和推料板3一起向上运动,同时螺纹型芯10向内收缩,使塑件脱模。

(3)旋转脱模

1)手动旋转脱模。如图5-124所示,开模后通过手轮转动轴1,驱使螺纹型芯7旋转,塑件轴向退出,由于弹簧4的作用,活动型芯6与塑件同步运动并将塑件推离螺纹型芯7。

图5-123 拼合螺纹型芯模具结构

1—定模板 2—导柱 3—推料板 4、9—推板 5—动模板 6—中心型芯 7—固定托板 8—推杆 10—滑动螺纹型芯 11—动模座板

图5-124 手动旋转脱螺纹

1—轴 2、3—齿轮 4—弹簧 5—花键轴 6—活动型芯 7—螺纹型芯

2)开模力脱螺纹。如图5-125所示,开模时,齿条1带动齿轮2,通过轴3及齿轮4、5、6、7的传动,使螺纹型芯按旋出方向旋转,拉料杆9随之转动,从而使塑件与浇口同时脱出。

图5-125 齿轮齿条脱螺纹机构

1—齿条 2、4、5、6、7—齿轮 3—轴 8—螺纹型芯 9—拉料杆

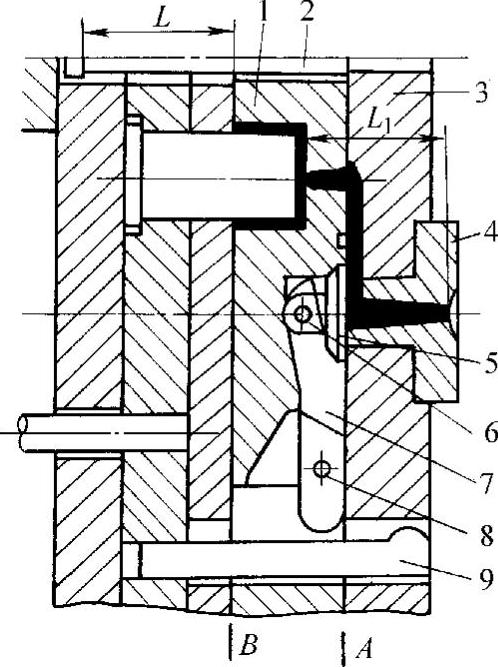

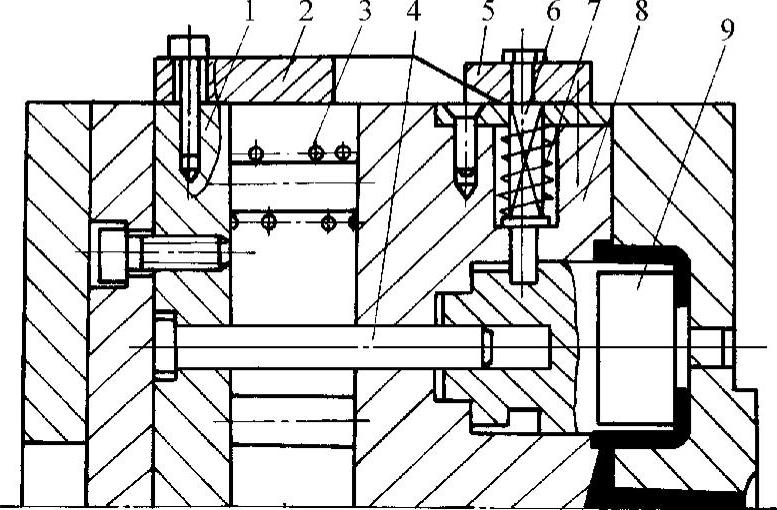

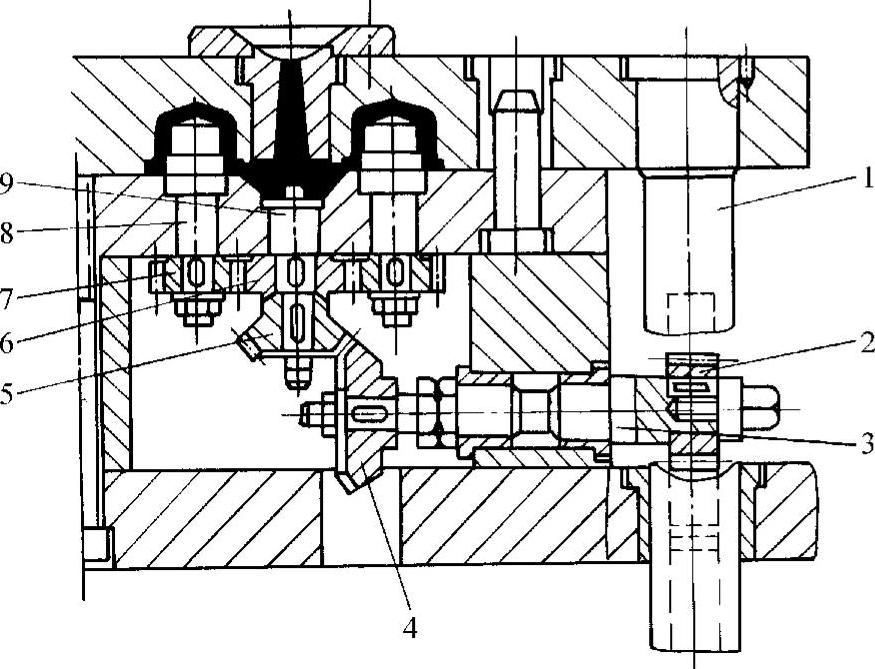

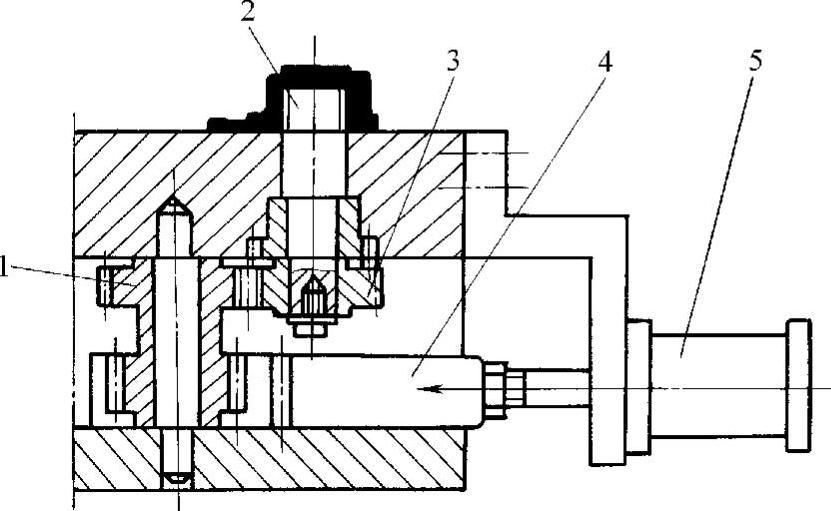

图5-126为螺旋杆、齿轮脱螺纹机构。开模时,在二次分型机构(图中未绘出)的控制下,首先脱掉浇口。当推板7与凹模8分型时,螺旋杆1与螺旋套2作相对直线运动,因螺旋杆1的一端由定位键固定,因此迫使螺旋套2转动,从而带动齿轮3及螺纹型芯4转动,同时弹簧5推动推管6及推板7,使其始终推牢制件,防止制件随螺纹型芯转动,从而顺利脱模。

图5-126 螺旋杆、齿轮脱螺纹机构

1—螺旋杆 2—螺旋套 3—齿轮 4—螺纹型芯 5—弹簧 6—推管7 —推板 8—凹模

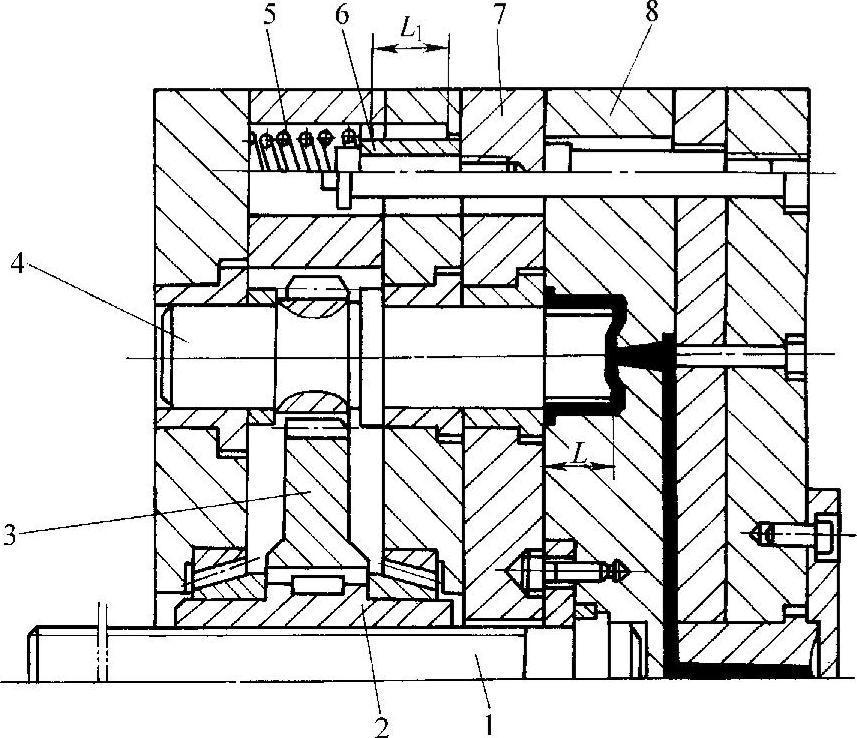

图5-127所示为斜导柱、螺旋杆脱螺纹机构。开模时,斜导柱1抽动螺旋杆2,由于滚珠3的作用使齿轮5转动,通过齿轮4使带有齿轮的螺纹型芯6按旋出方向旋转,而从制件中脱出。螺旋杆2带有大导程螺旋槽,其螺旋方向由成型螺纹的螺旋方向及传动级数而定。

图5-127 斜导柱、螺旋杆脱螺纹机构

1—斜导柱 2—螺旋杆 3—滚珠 4、5—齿轮 6—螺纹型芯

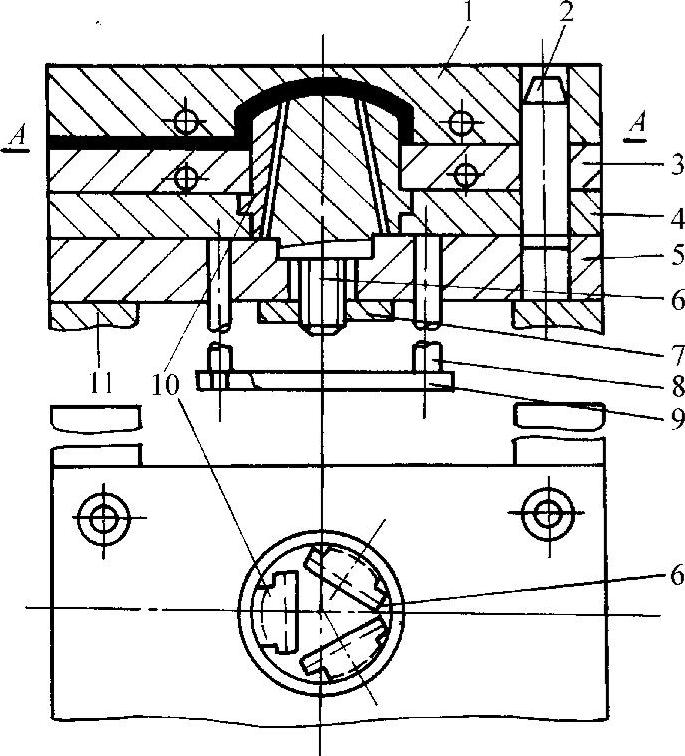

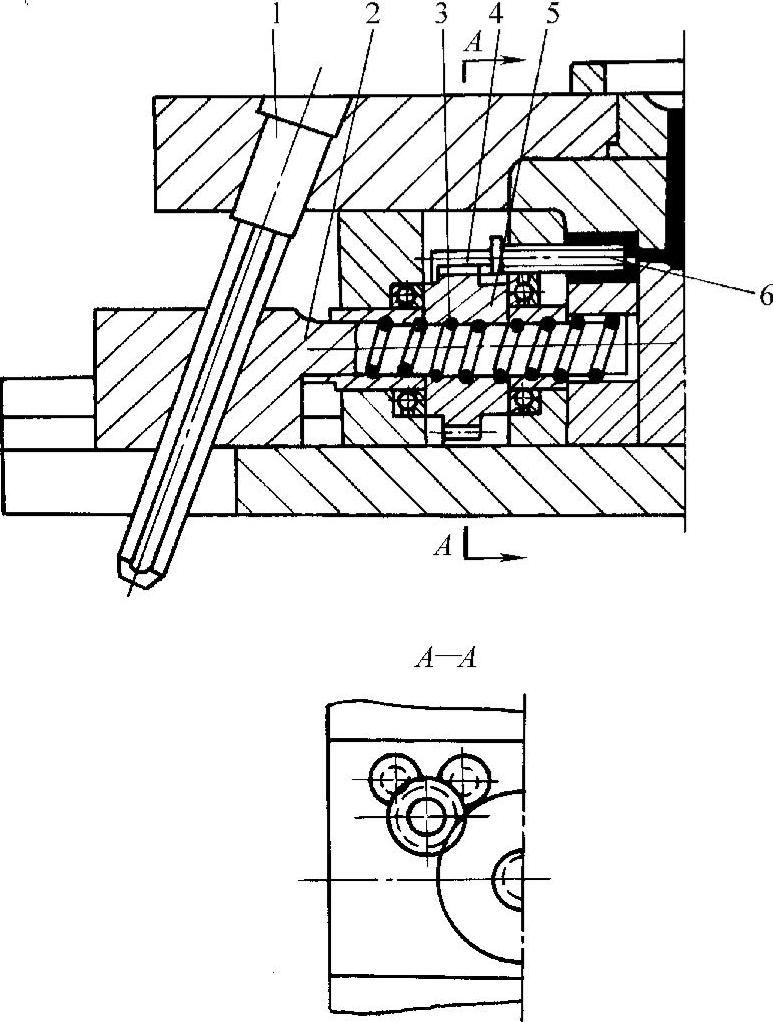

3)推出力脱螺纹。如图5-128所示,开模后由推出力推动螺旋杆2转动,由于滚珠4及止动键5的作用迫使内齿轮3旋转,从而带动螺纹型环7转动,塑件靠其内肋止转并轴向退出。

4)其他动力驱动脱螺纹。用液压缸和气缸的平动带动齿条是自动脱螺纹常用方法之一,驱动的方法和普通侧抽芯也是类似的,但是最后目的是要得到转动运动。电动机以及液压马达有时也用于自动脱螺纹机构。图5-129所示为液压驱动的自动脱螺纹机构。

图5-128 推出力脱螺纹机构

1—推杆 2—螺旋杆 3—内齿轮 4—滚珠 5—止动键 6—型芯 7—螺纹型环

图5-129 液压驱动自动脱螺纹机构

1、3—齿轮 2—螺纹型芯 4—齿条 5—液压缸