6.5.1 模内装饰原理及特点

传统的塑料器件表面印上不同的图案,而这些图案往往会因长时间摩擦(尤其是接触按键)而消失,且不耐划伤,容易产生划痕。即使印在透明按键材料上,这些图案也不会透光,并且对于表面不平整的材料,只能用移印的办法印上图案,给批量生产带来了不便。随着社会的进步,人们对表面装饰的要求也在不断提高,为满足社会的需要,人们研制和开发了新的表面装饰技术——IMD技术。

IMD(In-Mold Decoration,模内装饰),就是将已印刷成型好的装饰片材放入注塑模内,然后将树脂注射在成型片材的背面,使树脂与片材接合成一体固化成型的技术。IMD是在注塑成型的同时进行镶件加饰的技术,产品是和装饰承印材料覆合成为一体,对立体状的成型品全体可进行加饰印刷,使产品达到装饰性与功能性于一身的效果。采用该方法可同时获得镀金和印刷等效果,并可在三维曲面上同时表现6种色相,适合于大批量生产。利用可成型膜进行模内涂装是一种经济、耐用和环保的IMD方式,正取代成型后上漆、印制、热冲压和镀铬等工艺,广泛应用于家电、电子、汽车、计算机、通信等行业,通常手机显示屏、键盘装饰多采用这种工艺。IMD工艺特点如下:

1)产品稳定性。使产品产生一致性与标准化的正确套色。

2)产品耐久性。透过特殊处理的COATING薄膜的保护,可提供产品更优良的表面耐磨与耐化学特性。

3)3D复杂形状设计。应用薄膜优良的伸展性,可顺利达成所需的产品复杂性外形设计需求。

4)多样化风格。可依客户需求创造金属电镀或天然材质特殊式样亮银的金属图案和印刷图案结合,可以进行更为广泛的图案设计。(https://www.daowen.com)

5)制程简化。经由一次注塑成型的方法,将成型与装饰同时完成,可有效降低成本与工时,可提供稳定的生产。

6)降低成本与工时。IMD制程中只需要一套模具,不像其他制程需开多套模具,可以去除一次作业程序的人力与工时,降低系统成本与库存成本。

7)可避免下述直接印刷的问题:印刷机器、制版等设备;印刷技术的学习;油墨、有机溶剂的处理;印刷颜色调配和转印的初期工序。

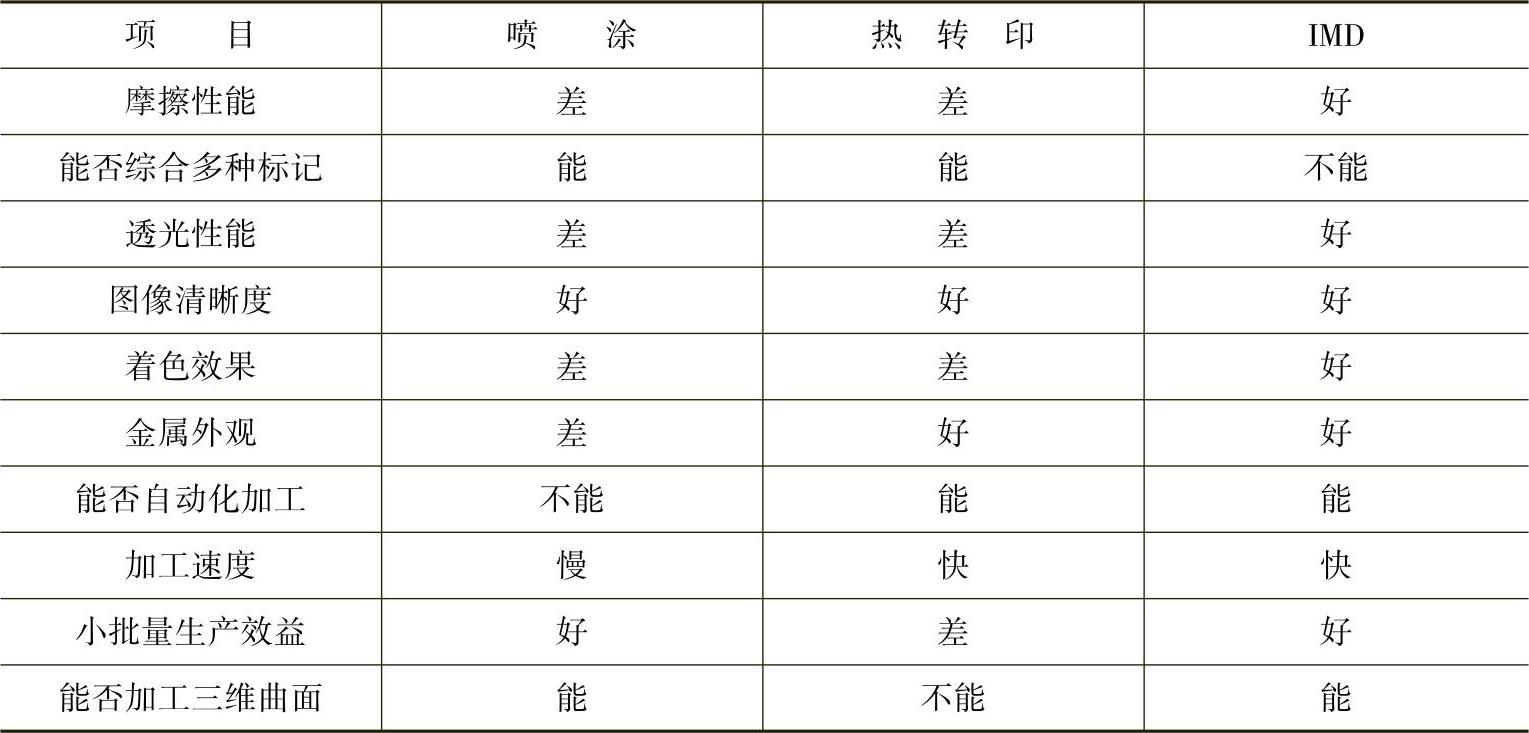

表6-2为IMD与其他表面装饰技术的比较。

表6-2 IMD与其他表面装饰技术的比较