6.6.8 逆流注塑成型

为了用塑件代替轻金属合金材料制件,研制出了一种液晶聚合物注塑材料。这种液晶聚合物的棒状分子呈现一种特殊化学结构,其密度比轻金属小,而成分中的纤维使材料强度接近于轻金属。与增强纤维的塑料相比,液晶聚合物的黏度低,因而可利用复杂流道成型薄壁塑件。但这种材料在成型时,必须使型腔内熔料的流动方向对液晶聚合物的纤维取向,为此开发出了专门的逆流注塑成型技术。

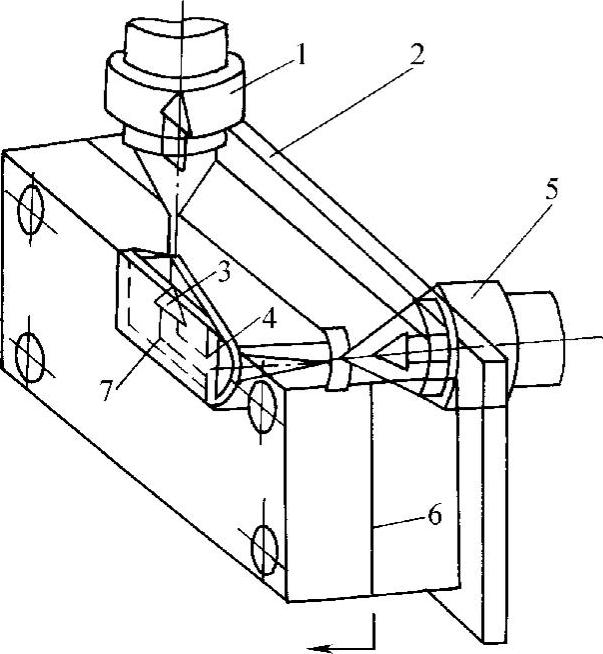

逆流注塑成型是由具有适当电子控制装置的多喷嘴注塑机与模具相配合进行成型的,如图6-50所示。注塑机上相互垂直排布的主注塑装置5和副注塑装置1分别与模具上的进料口和出料口相对应。模具上除开设进料道及进料薄膜浇口4外,还开设了流出熔料的薄膜浇口3。在注塑时,熔料由主注塑装置5注入型腔中,而副注塑装置1倒转,使型腔中的熔料进入其中。这种熔料流过型腔的充填过程使熔料处于限定和规定的压力之下。此压力可利用作用于两个螺杆上的液压差精确地加以控制。用调换方向和压力数据的方法可以使流动熔料适合于特殊要求,即形成特定的纤维取向和整齐排列。充填之后,每个螺杆的轴向运动停止,对主、副螺杆所施加的压力产生保压,以消除收缩。塑件冷却固化后,即可脱模。

(https://www.daowen.com)

(https://www.daowen.com)

图6-50 成型板形塑件的逆流注塑模

1—副注塑装置 2—定模座板 3—流出熔料的薄膜浇口 4—薄膜浇口 5—主注塑装置 6—分型面 7—流过型腔的熔料

逆流注塑模的主要特点是每一型腔都具有与注塑装置相配合的进料口、流道和浇口,以及与副注塑装置相配合的出料口、流道和浇口。在设计模具时,应保证在一定的时间内有足够的熔料流过型腔。选用浇口的类型应避免出现喷射现象,并使熔料能从中心均匀地进入型腔。例如,成型板类塑件时,应选用带扇形分配器的薄膜浇口。

由于逆流注塑工艺所生产的塑件在航空航天领域中显示了巨大的应用潜力,且现已发现,逆流注塑成型工艺的优点不仅在于能成型工业液晶聚合物,而且还可用于难加工的高温和高性能热塑性塑料(PES、PPS、PEK、PEEK、PAI、PE等),因而针对不同的塑料原材料,逆流注塑模具的结构和设计技术还将不断丰富和完善。