6.6.1 结构发泡注塑成型

1.结构发泡成型工艺的实质及优缺点

结构发泡注塑成型是把结构发泡塑料注射入型腔,将氮气或发泡剂加入聚合物熔体,形成聚合物与气体的混合熔体。注入模具型腔后其气体膨胀,使熔体发泡而充满型腔。接触低温模壁的熔体中气体破裂,在型腔中发泡膨大,形成表层致密、内部呈微孔泡沫结构的塑件。其工艺系统中有结构发泡塑料、结构发泡注塑机、结构发泡注塑模等。

结构发泡塑料又称低发泡塑料、硬质发泡体或合成木材。所谓结构发泡塑件就是指发泡倍数为1~2倍,在塑料中加入发泡剂,采用特殊要求的注塑机、模具和成型工艺所成型的塑件。

常用的注射结构发泡制品的材料有聚苯乙烯、聚乙烯、聚丙烯、聚氯乙烯、聚碳酸酯、聚酰胺和ABS等。此外,含玻璃纤维的聚氯乙烯、聚乙烯、聚丙烯和聚酰胺等,可用于制造增强的结构发泡塑料件。

与普通注塑一样,结构发泡塑件注塑成功与否主要取决于合适的注射速度(注塑时间)、注射压力、注射温度(熔体温度)、型腔温度以及模具结构等。除此之外,相关的因素是发泡剂的性质、发泡剂在熔体中分散的程度、发泡孔的最终尺寸及分布的均匀程度、气泡的增长过程、增长速率等,因为这些因素都将影响到皮层和心部的结构状态,最终会影响到塑件的力学性能。

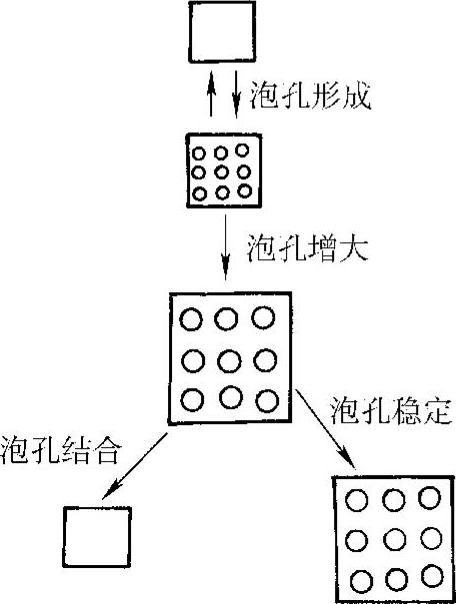

泡孔的形成过程大致分为三个阶段:泡孔的形成→泡孔的增大→泡孔的结合或稳定(见图6-37)。

结构发泡注塑模有以下几种:

(1)高压法结构发泡注塑模包括两种类型:

1)木纹化模塑法结构发泡注塑模。将塑料完全充满型腔,发泡率极低,一般为1.1~1.2。用一般的注塑机稍加改进即可。模具设计和工艺要求比较复杂,如配合不当,不能得到良好的木质纹理塑件。

图6-37 泡孔形成阶段

2)二次开模法结构发泡注塑模。要求注塑机设有二次移动模板的机构,当熔融塑料注满型腔后,瞬间移动模板,模具开模一小段距离,使心层发泡,得到低发泡塑件,发泡率可调节。(https://www.daowen.com)

(2)低压法结构发泡注塑模 塑料以高速高压注入整个型腔容积的75%~80%,靠塑料在型腔内发泡而充满型腔。低压法要求注塑机喷嘴带有阀门并能够密封,才能达到较好的效果,低压法成型的塑件泡孔均匀,但是表面粗糙。

(3)双组分(夹心)注塑法结构发泡注塑模 单组分发泡注塑(高压法、低压法)尽管可以节省20%~30%的塑料,但是对于大型塑件价格还是很高。而采用双组分时塑件内心可以掺用下角料、填料、废料、纸、碳酸钙等,这样可以大大降低成本。此类注塑模的结构有相继注塑法结构发泡注塑模、同心流道注塑法结构发泡注塑模。

结构发泡塑件的优点:①表面平整无凹陷和挠曲,无内应力;②具有一定的刚度和强度,外观近似木材,与木材相比具有耐潮湿、成型加工简便等优点;③相对密度小,比一般塑料的密度小15%~50%。

因此,在国外,结构发泡塑件广泛地应用于家具、汽车、电器部件、建材、仪表外壳、工艺品框架、乐器和包装箱等方面。

结构发泡塑件的缺点:①表面粗糙;②颜色不鲜艳。为了得到理想的结构发泡塑件常需进行表面处理,如涂漆等。

2.模具设计要点

结构发泡注塑模具的总体结构,与一般注塑模具并无显著差别。但此类模具设计时,有以下几方面必须考虑:

(1)主流道 主流道应整体开设在主流道衬套内,并且比一般注塑模主流道的锥度大6°~7°,小端直径比注塑机喷嘴孔径大0.7~1.0mm,最大长度不超过60mm。出口端向分流道接口处,应有较大的过渡圆角,常取出口端的半径。这种粗而短又有圆角过渡的主流道设计,有利于快速充模。

(2)分流道 分流道采用比塑料件壁厚大的圆形或梯形分流道,以尽可能减少熔体的压力损失和热散失。分流道直径应在10~20mm范围内选取,视塑料件体积和充模速率而定。

(3)浇口 最好采用直接浇口或侧浇口。潜伏式浇口和其他小浇口,只限于小型塑料件。浇口断面尺寸不能太小,以免妨碍高速充模。但分流道直径为20mm时,浇口直径不得小于6.5mm,从分流道向浇口过渡应有4.5~5.0mm的大圆弧,以减小浇口对料流的节流作用。浇口长度应尽可能短,一般在1.5~3.0mm之间。浇口断面尺寸随塑料件壁厚增加而增大,一般在塑料件壁厚的0.3~0.5倍范围内选取。对于表面易产生卷曲形纹理的发泡塑料件,其浇口位置的选择应尽可能使充模流动呈平行分布,为此,采用平缝侧浇口或多点侧浇口。通常浇口应开设在塑料件壁最厚部位,并使熔料流至型腔最远处各点的距离大致相同。此外,浇口的开设,应使塑料件的受载荷部位不形成熔合缝和卷入空气。

(4)型腔排气 结构泡沫注塑模的排气系统具有特别重要的意义。这不仅由于型腔容积大,而且还由于发泡剂分解释放大量残余气体。因此,这类模具须有更大的排气通道。沿着型腔的分型面的周边应均匀分布排气槽,它们之间相距50mm。排气槽高度0.07~0.08mm,必要时个别排气槽高度可增至0.25~0.30mm,排气槽宽度12mm左右,气流方向的排气槽长度可达6mm。

(5)模具温度 均匀且可控的模温,有利于获得良好的泡孔结构和均匀的皮层。由于结构泡沫件的厚度大,流道粗大,因此冷却系统设计要提高冷却效率。如采用导热性能较好的铍铜模具,可保证冷却介质在管道内处于湍流状态。