6.3 气体辅助注塑模

气体辅助注塑成型工艺是由德国的Battenfeld公司最先提出的。该工艺是当型腔中注射了部分聚合物熔体以后,紧接着通过喷嘴、流道将压缩空气(通常为N2)注入熔体中形成中空塑件的特殊工艺,即表层是连续结实的实体,而塑件的心部存在空气空间。这样的塑件有高的强度质量比,所以在汽车、建材及日用品中有着十分诱人的发展前景。

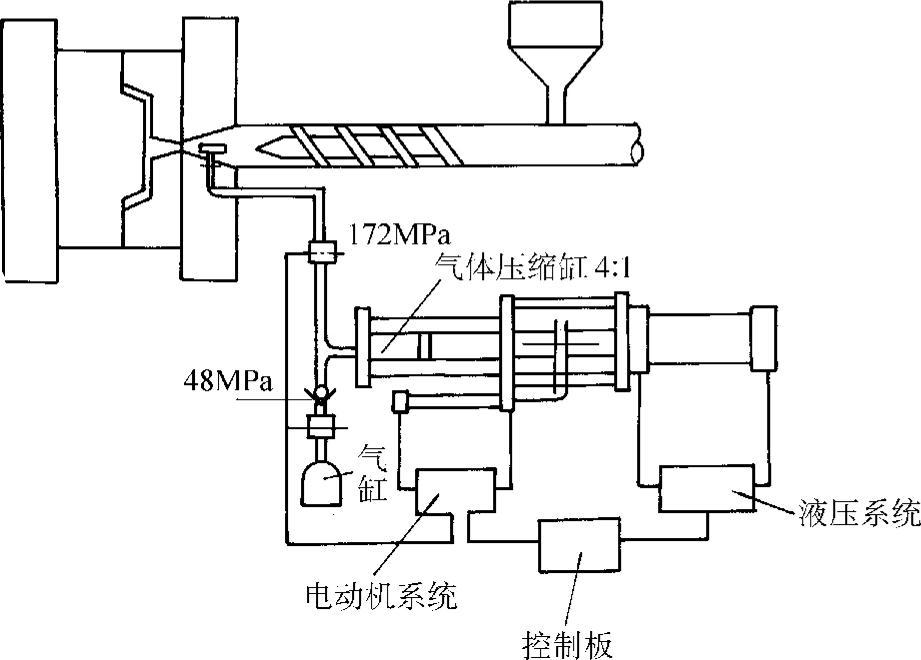

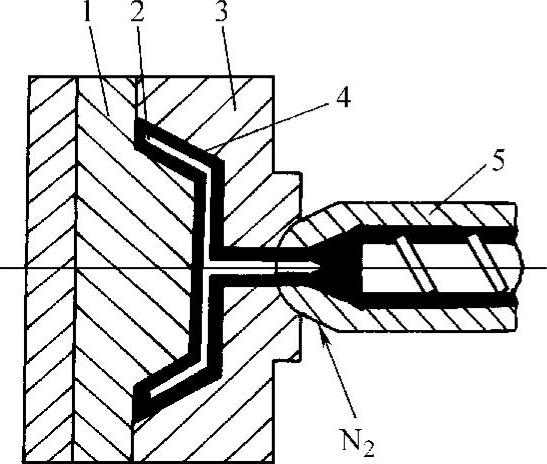

图6-25所示为Battenfeld公司的气体辅助注塑装置。图6-26所示为气体辅助注塑成型过程。

气体的压力、流量、体积是决定塑件中空气夹芯方位、大小等的重要因素。另外,模具结构和工艺参数(如注射速度、熔料温度、模具温度、注射压力、保压时间等)也对气体夹芯产生重要影响。

1.气体辅助注塑成型的优点

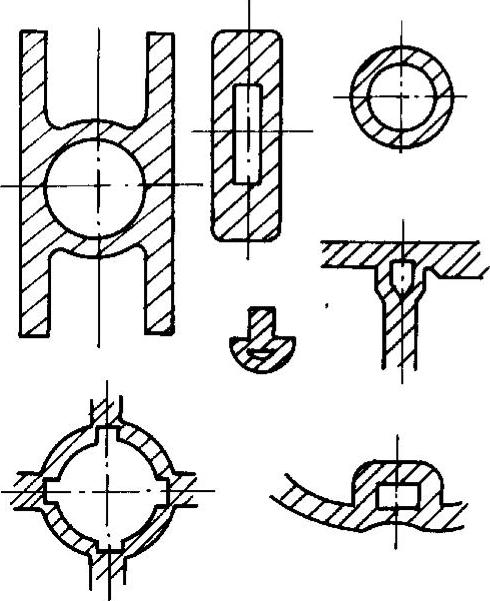

1)在塑件厚壁处,肋、凸台等部位表面不会出现缩痕,提高了塑件质量。一般气体辅助注塑成型制件的截面形状如图6-27所示。

图6-25 气体辅助注塑装置

图6-26 气体辅助注塑成型过程

1—动模型芯板 2—塑件 3—定模型腔板 4—气层夹心 5—注塑机喷嘴

图6-27 一般气体辅助注塑成型制件的截面形状(https://www.daowen.com)

2)所需锁模力为一般注塑成型的1/10~1/5,可大幅度降低设备成本。

3)因成型时注射压力低,故塑件中的残余应力极小,塑件不易出现翘曲和应力碎裂,可大幅度降低废品率。

4)可减轻塑件的质量,减少原材料的费用,使塑件适应工业产品轻型化的要求。

5)所需冷却时间短,可缩短成型周期,提高注塑成型的生产效率。

6)可成型各种复杂形状的塑件。

2.热固性树脂材料

根据Battenfeld的研究,对不同热固性塑料使用内部气压的可能性依赖于注射阶段熔料的流动行为(流动曲线),已经表明必须满足下列的先决条件:

1)熔料对模壁腔的黏合性(熔料无低黏度润滑层)。

2)熔料前沿沿型腔壁流动的平板流动曲线。

3)压缩流动前沿(熔料的任一部分未被压缩)。

已经表明平板流动的热固性塑料具有上述性能,因此非常适合内部气压技术。

适合采用气助压力系统的热固性树脂有酚醛树脂(PF)、脲醛树脂(UF)、三聚氰胺甲醛树脂(MF)、三聚氰胺-酚醛树脂(MP)、不饱和聚酯树脂、环氧树脂(EP)。

气体辅助注塑模具的基本结构与一般注塑模具相同。由于采用低压成型,有利于提高模具寿命,但对型腔表面的形位精度提出了更高的要求。这是因为这种成型方法能较逼真地反映型腔壁表面的状况,对于成型表面带有装饰花纹的塑件有好处;但另一方面,如果模具表面存在某些缺陷,也能从塑件表面反映出来。