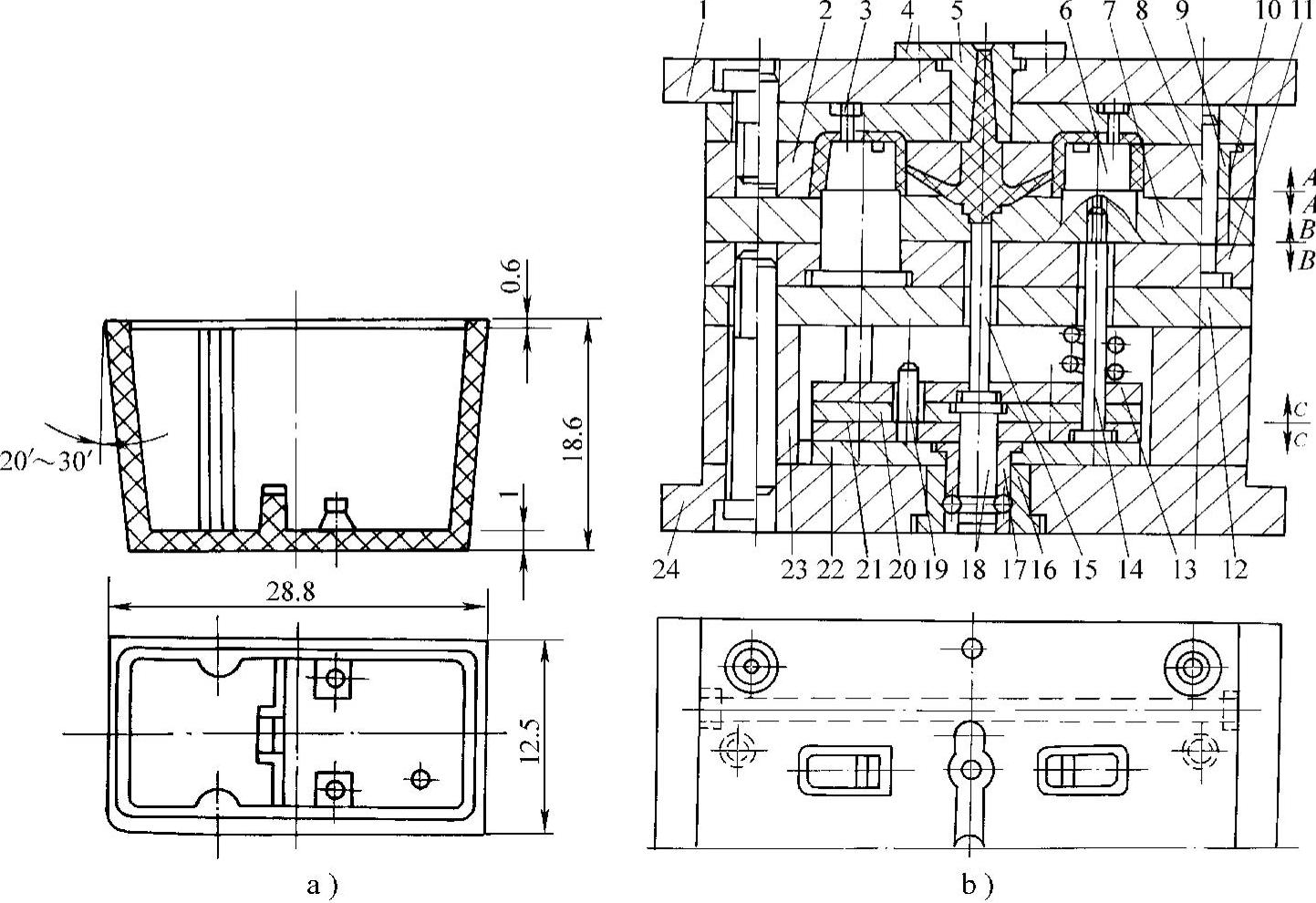

实例18 矩形盒注塑模

零件材料:聚碳酸酯

零件图:见图12-18a

模具结构图:见图12-18b

说明:

1)塑件材料聚碳酸酯(PC)流动性差,因此在设计浇注系统时,应以减少热量和压力损失为主要目的,尽量缩短主流道的长度,增加其断面尺寸,并把分流道设计成圆形,使热量损失较小。另一方面,因为PC塑料韧性好,适宜流道的强行脱出。

2)该模具采用潜伏式浇口的全自动注塑模具结构。为了便于加工制造,分型面选择在产品顶部,目的是增加塑件外观美,成型表面能镀铬抛光,表面粗糙度Ra达到0.2~0.1μm。为了提高塑料制件的透明度,克服塑件表面产生气束、云雾、熔接痕等缺陷,应在流程的末端开设排气槽,并在相邻两型腔之间设有储气室。

(https://www.daowen.com)

(https://www.daowen.com)

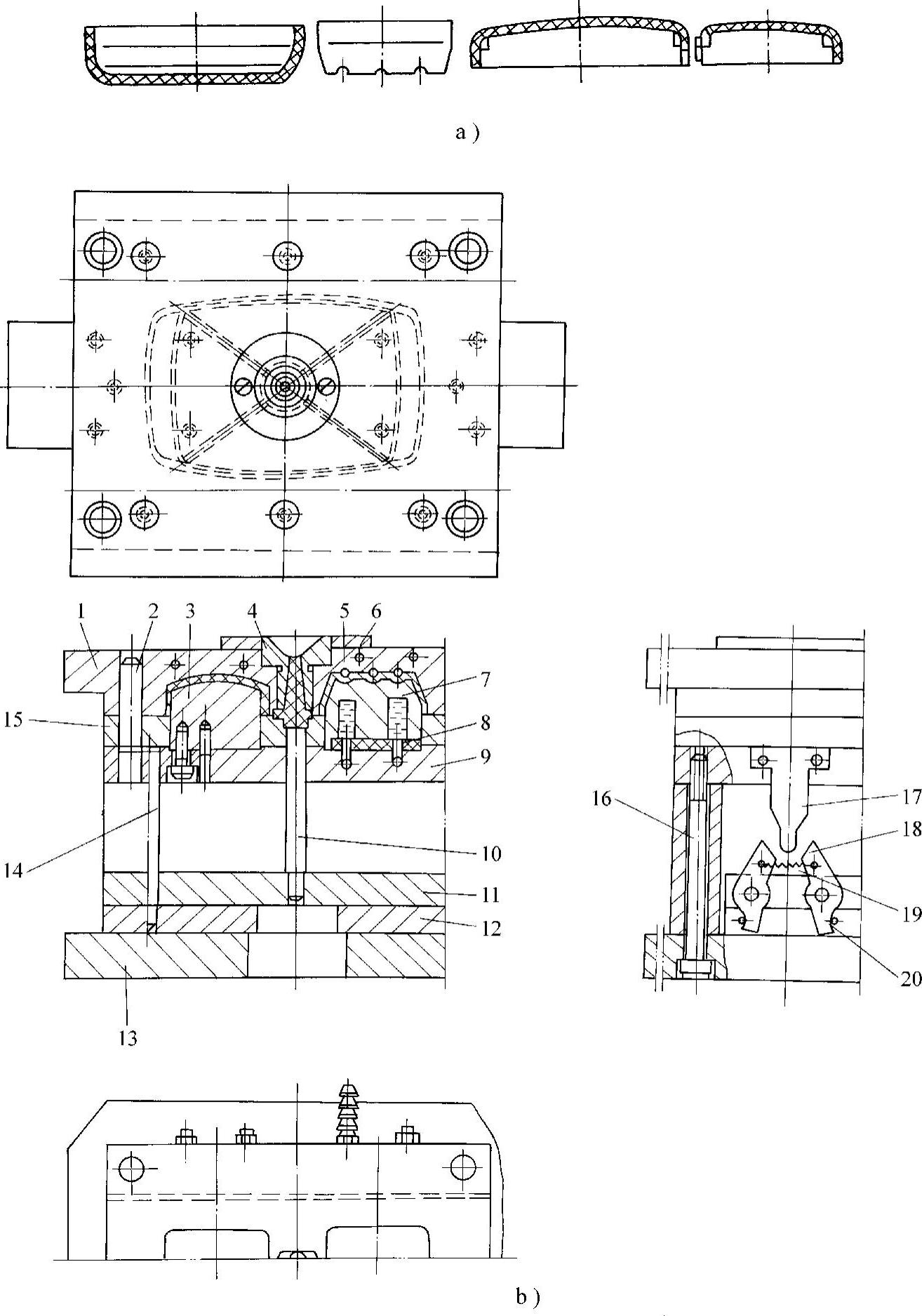

图12-17 肥皂盒注塑模

a)零件 b)模具结构

1—定模座板 2—导柱 3、7—型芯 4—浇口套 5—镶件 6—定位圈 8—密封环 9—垫板 10、14—推杆 11—推杆固定板 12—推板 13—动模座板 15—推件板 16—支承块 17—撑板 18—摆钩 19—弹簧 20—销子

3)注塑成型后,动模首先沿分型面A—A与定模分开,同时靠凹模2的浇口剪切作用,使塑料制件和分流道断开。然后注塑机顶杆推动推杆18,又通过推杆15的作用,使推件板7向上运动,沿B—B面完成第二次分型动作,使塑料制件从凸模6上脱离。此时,由于限位钉19的作用,推杆14和推件板7停止运动,推杆18继续推出,实现了全自动操作及自动切断浇口。

图12-18 矩形盒注塑模

a)零件 b)模具结构

1—定模座板 2—凹模 3—型芯 4—定位圈 5—浇口套 6—凸模 7—推件板 8—导柱 9、10—导套 11—凸模固定板 12—垫板 13、21—推杆固定板 14、15、18—推杆 16、17—衬套 19—限位钉 20、22—推板 23—支承块 24—动模座板