注塑模CAD的特点

注塑成型方法能对形状复杂的塑料产品一次成型,是一种高效率、大批量的生产方式。现在,用这种方式生产的塑料产品在整个塑料产品中占有很大的比重。注塑成型模具是这种生产方式中的关键工艺装备。由于塑料注射成型工艺十分复杂,设计模具时要考虑的因素比较多,因此传统的手工设计方法对模具设计人员的知识、经验和技术要求很高。

注塑模设计的主要特点如下所述:

(1)外部约束条件多 要选择适合的塑料并对所选塑料的性能参数及工艺条件进行认真考虑,要考虑注塑机的注塑量、注射压力、锁模力、机架尺寸和刚度等条件,还要充分考虑塑料产品的形状结构、尺寸大小及其使用场合和生产批量等需求。

(2)结构复杂且灵活多变 注塑模具包含模架、成型零部件、浇注系统、冷却系统、脱膜机构等部分。成型零部件一般由凸模、凹模和侧向抽芯机构等部分组成。浇注系统包括主流道、分流道和浇口等部分。冷却系统一般包括定模水道、动模水道和型芯中的冷却芯等部分。结构的复杂性由此可见一斑。无论是模具整体结构还是某些零部件的结构,在设计实现时大都没有固定不变的准则可循,不同的设计师往往设计出不完全相同的可行结构方案,灵活性很大。

(3)经验性与试探性强 注塑成型工艺过程难以用定量关系来描述,并存在许多不确定的因素。因此,注塑模具设计离不开设计师的经验,而且设计出来的模具一般都要经过反复的试模与修模过程。

上述这些特点反映到注塑模CAD系统的开发方面,要求系统具有功能丰富、流程复杂、交互性强、用户界面友好等特点。此外,一般的注塑模CAD系统对操作人员的领域知识和设计决策能力要求比较高。

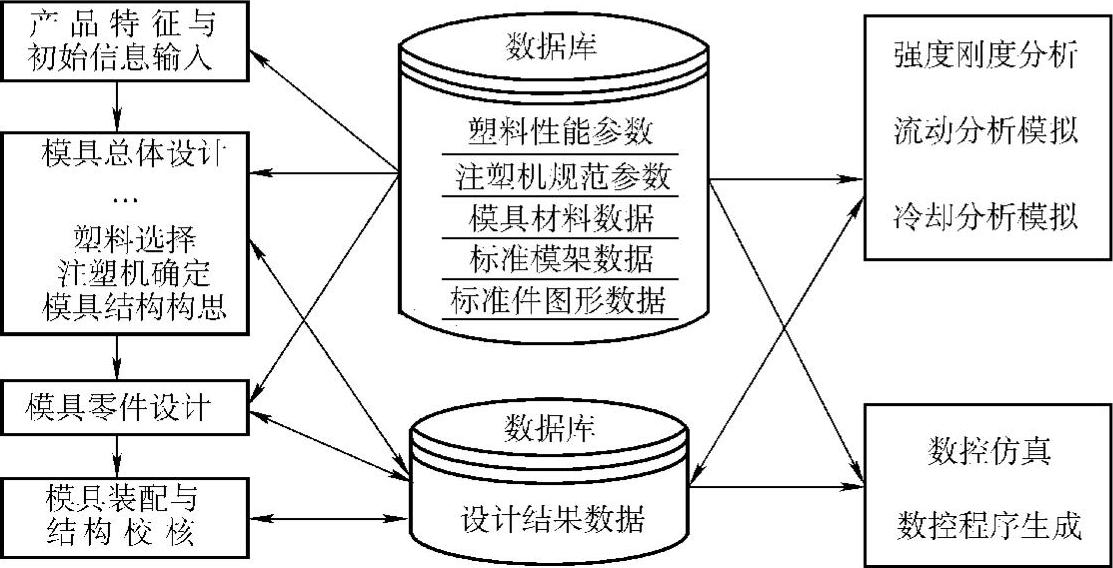

注塑模CAD技术主要从两个方面对模具设计人员提供强有力的帮助:一是CAE,二是结构CAD。

注塑模CAE(Computer Aided Engineering,计算机辅助工程)是指使用计算机对模具进行有限元结构力学分析、流动分析模拟和冷却分析模拟等。

注塑模结构CAD包括塑料产品的建模、模具总体结构方案设计和零部件设计、数控仿真和数控程序生成、模具装配模拟、零件图和装配图的生成与绘制等方面。(https://www.daowen.com)

注塑模CAD系统一般都需要建立塑料和模具材料的性能参数数据库、注塑机规范数据库及标准模架和模具标准件等的图形库和数据库,要求实现模具的标准化和系列化。

注塑模CAD/CAM一体化系统,一般具有五个相互独立又相互联系的部分,即:

1)产品图输入或产品造型。

2)模具总体设计方案的确定。

3)模具结构设计和零件设计。

4)模具强度分析和注塑成型过程中的流动分析模拟和冷却分析模拟。

5)与CAM系统的接口(数控仿真和数控加工程序生成)。

这种系统的结构框图如图11-1所示。

图11-1 注塑模CAD/CAM系统结构框图