6.6.6 液态注塑成型

2026年01月15日

6.6.6 液态注塑成型

将液体从储存容器中先泵入混合头的混合室进行混合,然后再注入型腔,并经加热而固化成型。所用树脂属热固性塑料,如环氧树脂、低黏度的硅橡胶等。

液态注塑成型具有如下优点:

1)成型压力低,型腔压力每平方厘米仅有几十牛顿或几百牛顿。

2)物料黏度低,流动性好,很容易渗入封装件的狭小缝隙中。

3)在液态注塑机上不需要专用的塑化驱动装置。

4)容易看色、混合和填料。

其缺点是:(https://www.daowen.com)

1)由于原料的黏度低,在运输和生产过程中容易混入空气,产生气泡,使用时需要脱气泡。

2)原料由主体树脂和固化剂组成,使用时才进行混合,当操作中断和结束时要清洗接触这些混合液料的混合器部件、装置。

3)使用的原料受限制。为了在型腔内固化,要求固化速度与注塑周期相匹配,原料不生成气体和水分等副产物。这使得液态注塑成型所用的原料价格比一般树脂贵很多。

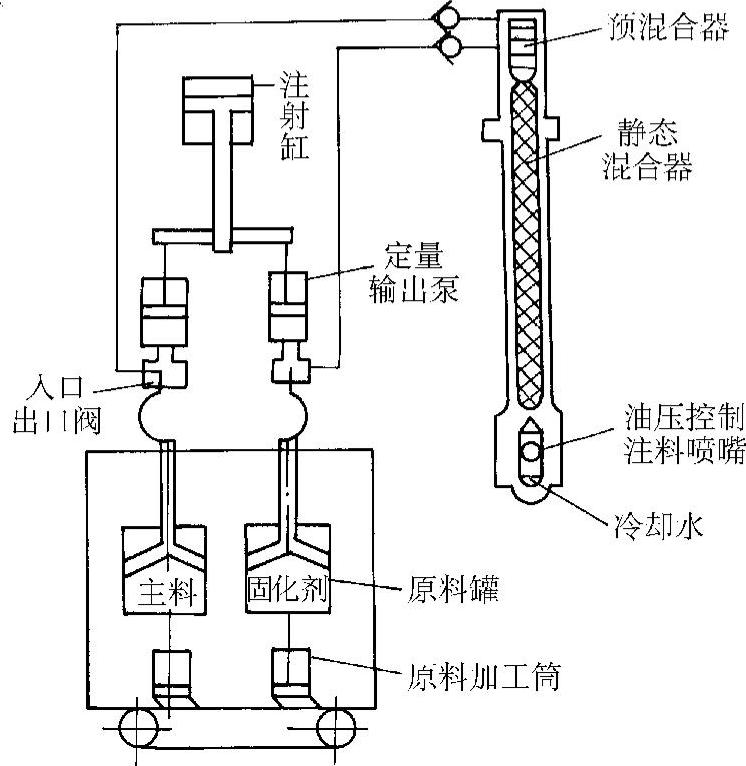

图6-48 液态注塑成型设备工作原理

液态注塑机可认为是一种广义的混色注塑机。如图6-48所示,设备的主要部分由供料部分、定量及注塑部分、混合及喷嘴部分组成。供料部分由原料罐和原料、加压筒等组成。在原料罐内装有加压板,通过压缩空气或液压泵作用向加压筒中的液体施压,使主料和固化剂经过入口阀门输送给定量注塑装置。定量注塑装置由两个往复式定量输出泵和注射缸组成。当主料和固化剂进入定量泵后,就经过出口阀和单向阀泵入预混合器装置内,然后在注射缸作用下,推动螺杆或柱塞将混合液料加压,并经过预混器、静态混合器和开关式喷嘴注入模具型腔。混合装置由机筒和静态混合器组成。另外在充满型腔后,模具加热进而固化成型。

液态注塑模与一般热固性塑料注塑模基本相同,是一种热固性塑料注塑模。在注射充模结束后,需要对模具进行加热,使液态料固化定型。