6.1.1 无流道凝料注塑成型

浇注系统凝料的存在不仅浪费原材料和增加注塑机的能耗,而且也增加了流道赘物处理工序。采用无流道凝料的注塑成型方法,可降低生产总成本。

1.无流道凝料注塑

热塑性塑料的无流道凝料注塑成型,是对模具的浇注系统采用绝热或加热方法,使其塑料熔体始终保持熔融状态,从而避免产生浇注系统凝料。热塑性塑料无流道注塑成型模具分为绝热流道注塑模和热流道注塑模两大类。热固性塑料的无流道凝料注塑成型与热塑性塑料成型相仿,也是使浇注系统塑料熔体不固化,维持可流动状态。热固性塑料的无流道凝料注塑主要是温流道注塑模。

无流道注塑成型由于在注塑中无需取流道凝料,结构均为二板模,所需开模行程较一般模具短,也无需固化和取出流道凝料的时间,缩短了注射周期。这种成型方法也较容易实现自动化生产。但是无流道注塑成型存在对塑料品种的适用问题,具有下述性能的塑料较适合此种成型方法:

1)熔融温度范围宽,黏度变化小,热稳定性好。即使在较低温度下也有较好的流动性,不固化;在较高温度下,不流延,不分解。熔体能较容易进行温度控制。

2)熔体黏度对压力敏感,在低温低压下也能有效控制流动。

3)物料的热变形温度高,固化快。

4)塑料的比热容低,易于熔化和固化。

因此,采用无流道成型最多的是聚乙烯、聚丙烯、聚苯乙烯和ABS。低黏度聚酰胺和高黏度聚碳酸酯就较为困难。热稳定性差的聚甲醛和聚氯乙烯也很少有成功的例子。

无流道注塑成型是项综合性强、难度较高的技术。长期稳定地投产涉及模具设计和制造水平、严格的注射工艺规范、热工仪表的自动控制可靠等多方面因素。以下几个原因使目前尚不能普遍采用无流道注塑成型:

1)模具设计、制造和维护要有较高技术。无流道注塑模不同于一般注塑模,既要保证流道和浇口的绝热和加热,又有塑料件的冷却问题。流道和型腔各位置的压力和温度控制不当,就会影响连续生产。

2)在成型生产前需很长的调试时间。

3)模具成本高,不适合小批量生产。

4)不适用某些塑料品种和注塑周期长的塑料件。

2.绝热流道注塑模

绝热流道注塑模的流道截面相当粗大。流道壁面附近的塑料冷凝成一个完全或半熔化的固化层。塑料的导热性差,以致流道中心部位塑料在连续注塑时保持熔融状态。由于不进行流道的辅助加热,其中的塑料容易固化。要求注塑成型周期短,并仅限于聚乙烯和聚丙烯的小型制件。当注塑机停止生产时,要清除凝料才能再次开机。(https://www.daowen.com)

(1)井坑式喷嘴 井坑式喷嘴又称绝热主流道,是一种结构最简单、单型腔的绝热流道注塑模。它仅适合注射周期小于20s的制件。

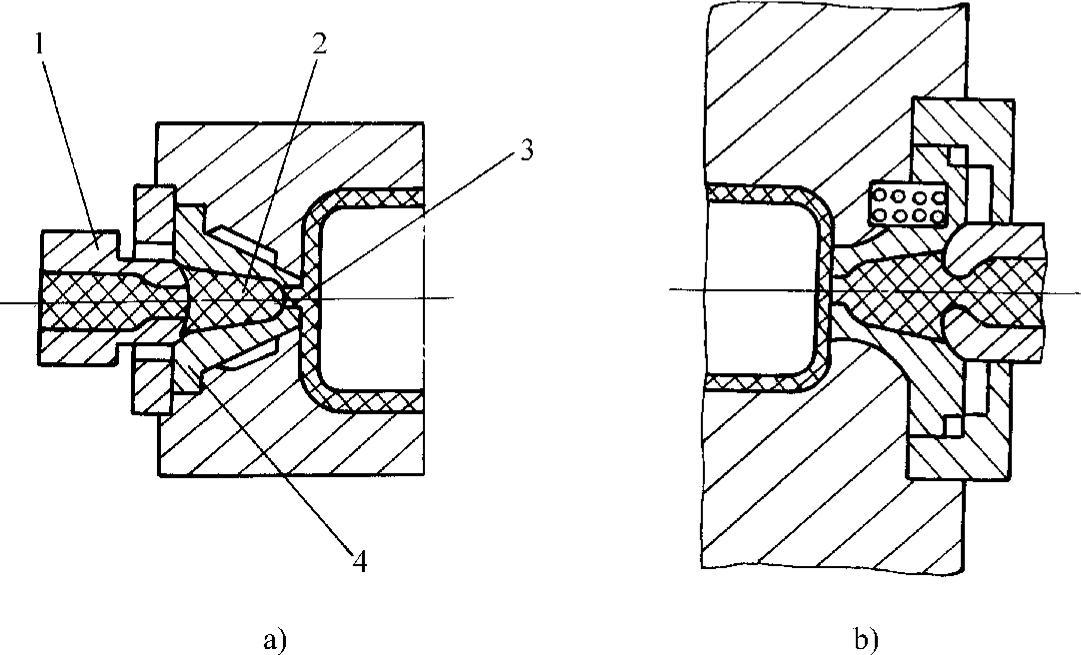

井坑式喷嘴结构见图6-1。在注塑机喷嘴头部和浇口之间,设置了一个主流道杯。杯内有一个截面较大的锥形贮料井,容积约取制件体积的0.3~0.5倍。井壁四周塑料皮层为绝热层,使中部熔体在压力下注入型腔。图6-1a中主流道杯与定模板之间的空气隙,也起绝热层作用。

注塑机的喷嘴工作时伸进主流道杯中,两者应很好地贴合。贮料井直径不能太大,要防止熔体反压使喷嘴后退产生漏料。图6-1b所示是一种浮动式主流道杯。弹簧使流道杯压在喷嘴上又可随其后退,保证贮料井中的塑料得到喷嘴的供热。

图6-1 井坑式喷嘴

1—注塑机喷嘴 2—贮料井3—点浇口4—主流道杯

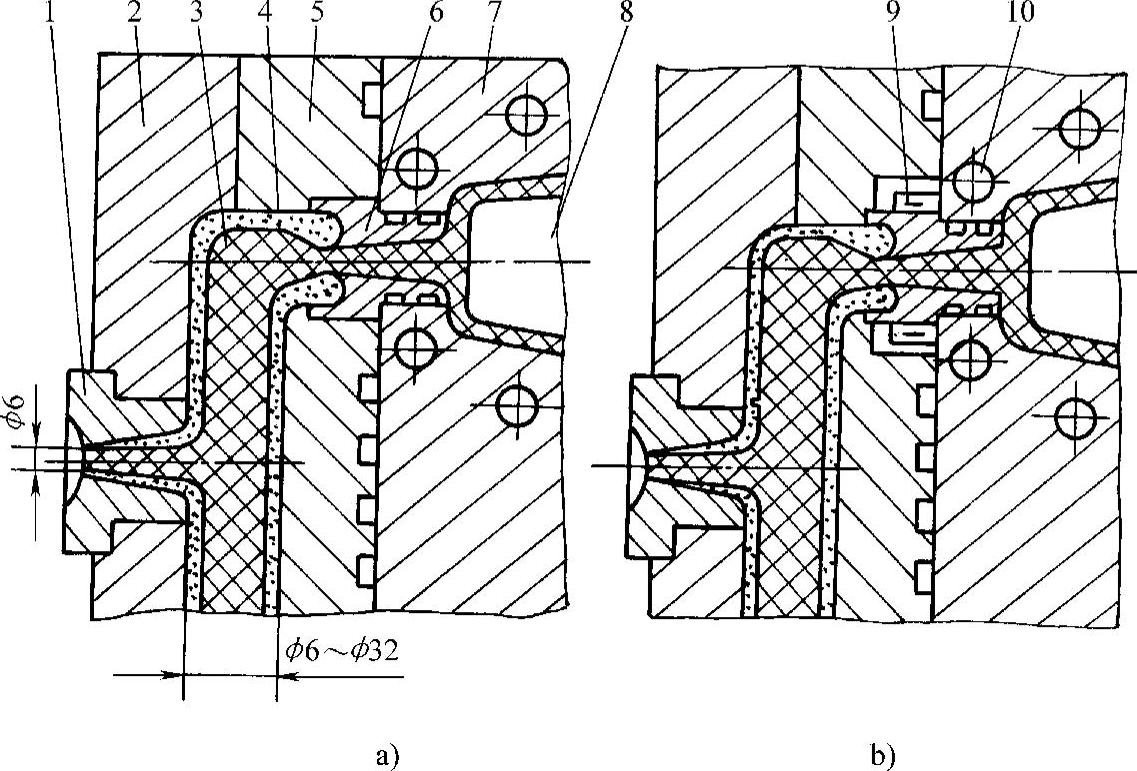

(2)多型腔绝热流道注塑模 其分流道为圆截面,直径常取16~32mm。成型周期越长,直径越大。在分流道板与动模板之间设置气隙,也减小了接触面,如图6-2所示。在停车后流道内塑料全部凝结。应在分流道的中心线上设置能启闭的分型面,以便下次注塑时彻底清理流道凝料。流道转弯和交会处都应该是圆滑过渡,可减小流动阻力。

图6-2 主流道式浇口多腔热流道注塑模

1—主流道衬套 2—热流道板 3—分流道 4—固化绝热层 5—分流道板 6—直接浇口衬套 7—动模 8—型芯 9—加热圈 10—冷却水管

图6-2所示是主流道式直接浇口的多腔绝热流道注塑模。如图6-2a所示,浇口的始端突入分流道中,使部分直浇口处于分流道的绝热皮层的保温之下。如图6-2b所示,直接浇口衬套四周增设了加热圈,浇口衬套与动模之间都有气隙绝热。主流道式浇口的塑料制件脱模后,带有一小段浇口凝料。如果成型周期长,则可在浇口中央插入棒状加热器,需要时通电加热。

3.半绝热流道注塑模

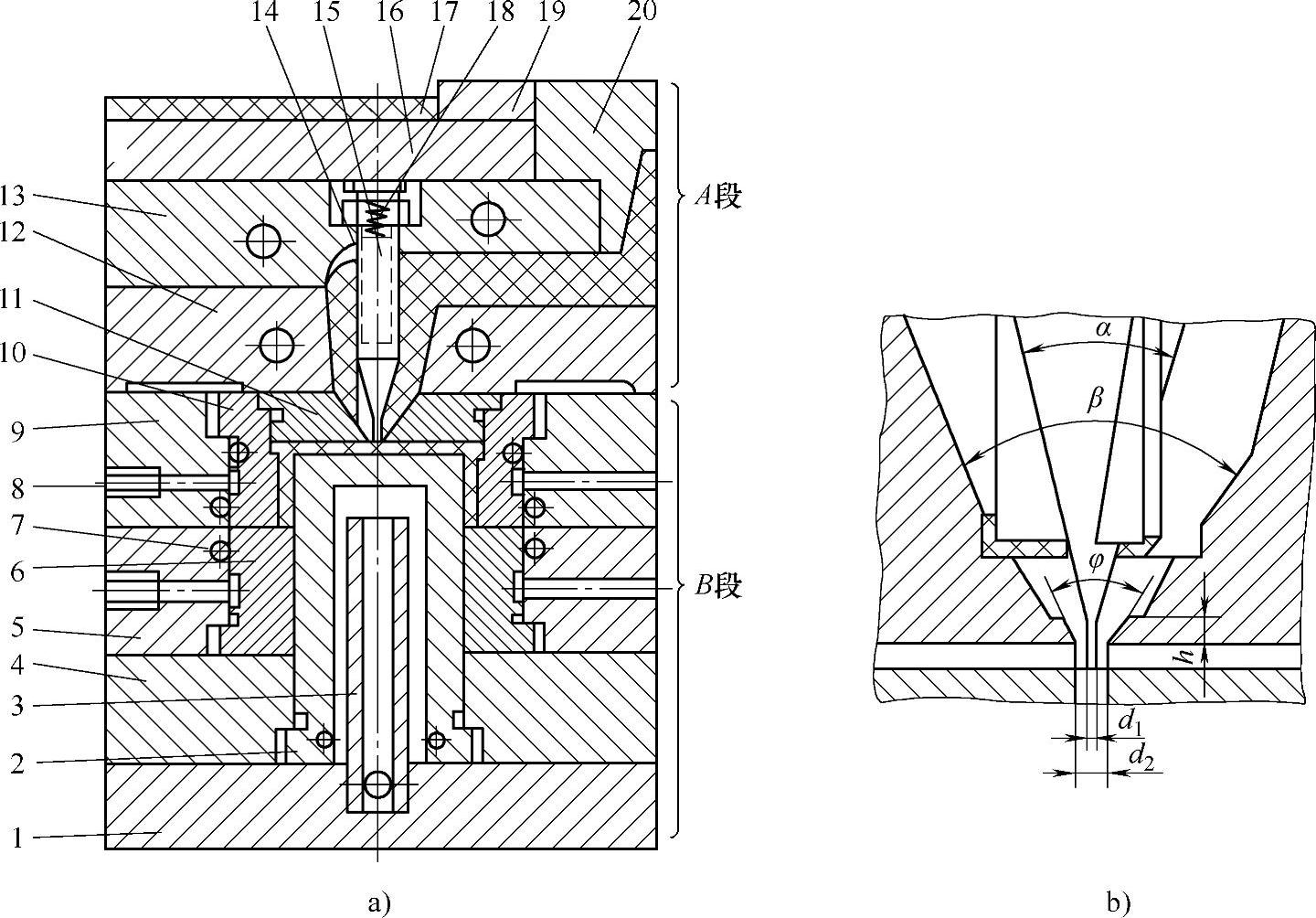

采用绝热分流道时,为了避免浇口在注射动作间歇时凝结,可采用半绝热流道注塑模。其结构与绝热流道注塑模相似,只是浇口始端和分流道之间加设加热探针。并使该探针尖端伸到点浇口中心(见图6-3)。这就可以使浇口附近的熔融塑料加热,不发生固化,如设计合理,可将注射间隙时间延长到2~3min。由于分流道主体不加热,需设置分流道分型面,模具流道部分的温度(见图6-3a中A段)应高于型腔部分的温度(见图6-3a中B段)。三角形的翼片可改善其对中性,但翼片与流道壁之间应采取绝热措施,以提高热效率(见图6-3b探针放大图)。对多型腔模具,应设置相应数量的探针和加热系统,以保证各浇口处的塑料熔体既不凝结也不因温度过高而流延。

图6-3 带加热探针的半绝热流道注塑模

1—支承板 2—型芯 3—型芯冷却水管 4—动模板 5—推件板 6—动模镶件 7—密封环 8—型腔冷却水管 9—定模板 10—凹模镶件 11—浇口衬套 12—流道板温度控制管 13—流道板 14—加热探针体 15—加热器 16—定模座板 17—绝热层 18—碟形弹簧 19—定位圈 20—主流道衬套