8.2 模具安装与调整

1.试模前的准备

为了保证正常试模,试模人员必须熟悉模具结构及技术要求,并会同装配钳工等有关人员对模具进行预检。试模人员应仔细查看模具装配图和塑件图样,根据塑件图样了解塑件的材料、几何尺寸、功能和外观要求等。对于模具装配图中提出的技术要求逐条落实,并据此了解模具的基本结构、动作过程及注意事项等。主要检查内容包括:

1)模具的总体尺寸及外形尺寸是否符合已选定注塑机的要求。

2)模具闭合后有无专用的吊环或吊环孔,吊环孔的位置是否可以使模具处于平衡吊装状态。

3)对于具有气动或液压结构的模具,阀门、行程开关、油嘴等配件是否齐全。

4)模具侧抽机构等部位是否可靠定位,而不致于在吊装过程中脱落。必要时可以在模具分型面间加装锁模板,以防止模具在吊装过程中开启。

2.模具安装与固定方法

(1)模具吊装方向 一般在模具设计时就已经确定了模具吊装方向,但在试模过程中,对一些设计失误或考虑不周的地方需要通过改变吊装方向加以弥补。

1)模具中有侧向抽芯机构时,尽量使滑块的运动方向与水平方向相平行,或者向下开启,切忌放在向上开启的方向。

2)模具中的拉杆、拉板、导柱等要按竖直方向排列在模板的两侧,避免妨碍塑件、流道凝料的自动脱落。

3)模具上的冷却水管接头、阀门、行程开关、油嘴等尽量排布在面对操作者的对侧或模具的上侧,以方便这些零件的安装与调试,同时也避免妨碍塑件、流道凝料的自动脱落。

4)安装压板一般布置在模具竖直方向两侧,方便模具拆卸。

(2)模具安装与固定 安装时尽量采用整体吊装。将模具吊入注塑机拉杆、模板之间后,调整方位,使模具定位圈进入注塑机定模固定板上的定位孔,沿竖直方向摆正模具,慢速闭合注塑机动模板直至锁紧模具,然后把紧模具。

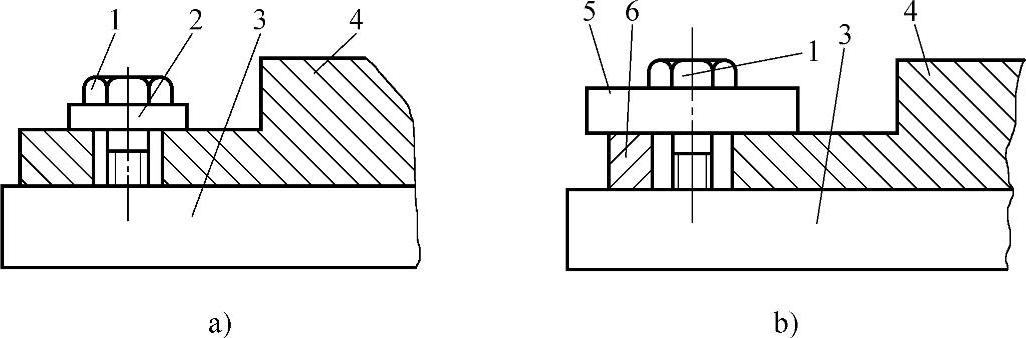

模具与注塑机的固定方式有两种:一种方法是螺钉直接固定法(见图8-23a),在模具模板上穿过孔,用螺钉把模板直接紧固在注塑机上;另一种方法就是压板固定法(见图8-23b),采用压板、垫块和螺钉来紧固模具,这种连接方式灵活,应用比较多。(https://www.daowen.com)

图8-23 模具紧固形式

a)螺钉直穿模板过孔 b)压板紧固

1—螺钉 2—垫片 3—注塑机模板 4—模具模板 5—压板 6—垫块

模具主体安装完后,就可以进行模具配套部分的安装,主要包括:热流道元件及电气元件的接线;液压、气压回路的连接;冷却水路的连接等。

3.模具与注塑机的调整

模具安装好后,首先进行空运转检查与调试,要按下述事项对注塑机和模具进行调整或检验:

(1)调节锁模系统 锁模松紧程度可以根据锁模力大小和经验进行判断。对锁模力的控制有两个原则:一方面锁模力应足够大,保证模具在塑料熔体的注射压力作用下不开缝,因此,锁模力应大于型腔压力和塑件在分型面上的投影面积的乘积;另一方面,过紧的锁模又使得型腔内排气困难,尤其不允许过大的锁模力导致模板被挤压变形。

(2)开模距离调整 调整至塑件、流道凝料能够自动脱落的状态。有拉杆限位的模具,要注意开模距离不要过大,开模速度不要过快,避免拉杆被拉到极限状态而在开模过程中对模具造成冲击。

(3)推出距离调整 将注塑机上的推出机构的推出距离调节到使塑件能够被正常推出。但要注意使最大推出距离调节到模具的推杆固定板与动模板或动模垫板间的间隙不小于5mm,做到既能推出塑件,又能防止损坏模具。

(4)安全检查

1)检查水路是否通畅,走向是否正确,有无泄漏现象。

2)有电加热器的模具,在通电前要作绝缘检查(绝缘电阻不低于10MΩ)。

3)有液压、气动装置的模具,进行通液或通气试验检查看有无漏液或漏气现象,工作行程是否准确。

(5)空运转检查 上述事项完成后,正式试模前需进行多次空运转检查,以检验模具各部分的工作情况是否正常。通过模具的开启、闭合、推出、抽芯,不断循环运行,观察模具开启、闭合、推出、抽芯运动是否灵活、平稳,起止位置、行程控制正确与否。