2.常见缺陷

(1)充填不足 充填不足是指型腔充填不满,不能得到设计的制件形状,制件有缩瘪的倾向。

(2)凹痕(缩瘪)表面下凹,边缘平滑,容易出现在远离浇口位置,及制件厚壁、肋、凸台、及内嵌件处。收缩性较大的结晶性塑料容易产生凹痕。

(3)气穴 型腔中的空气被熔体包围,无法从型腔中排出而形成的。气穴的形成属于成型加工的问题,容易形成焦痕、缩孔、缩坑等制件质量问题。

(4)银纹 在塑件表面出现的微小的流动花纹,明显的流痕,是成型物表面沿流动方向出现的银白色的流线现象。

(5)黑斑及黑条纹 属于表面质量问题,在制件表面有黑点或黑条,在浇口附近顺着流动方向出现黑色流线的现象。

(6)焦痕 通常在流程末端产生烧焦的外观,主要是型腔中残留的气体引起的。

(7)剥离(分层)制件像云母那样发生层状剥离的现象,有明显分层,属于表面质量问题。不相容的材料混炼在一起时,容易发生剥离现象。

(8)乱流痕 在制件表面以浇口为中心出现不规则流线的现象。

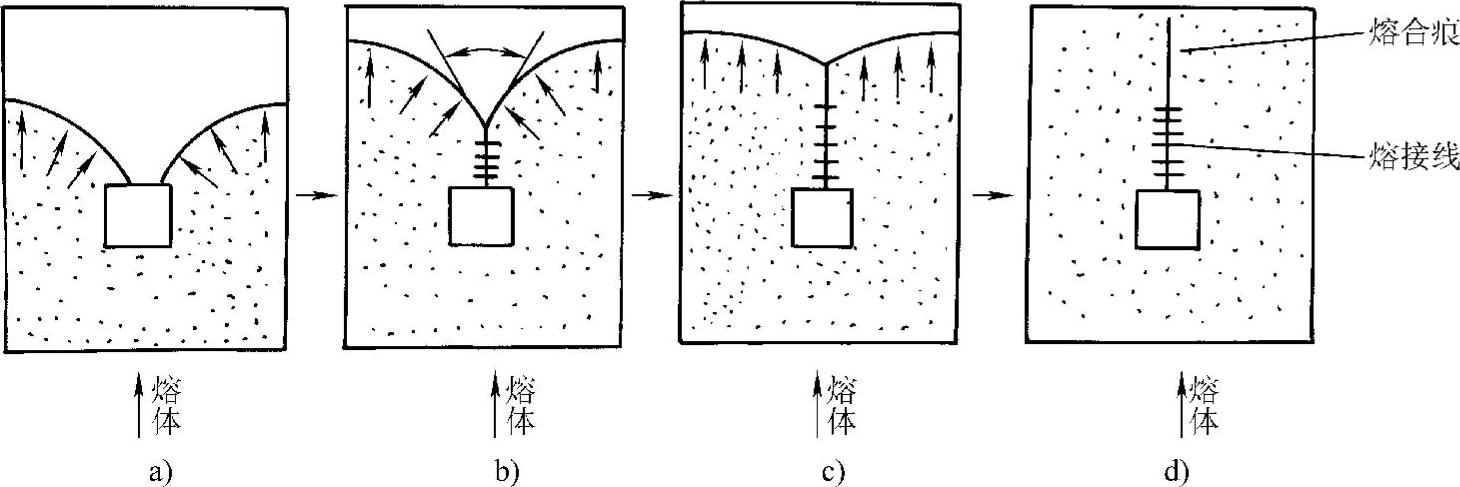

(9)熔接线和熔合痕 指分流熔体汇合处的细纹,它是由两股相向或平行的熔体前沿相遇而形成的,可以根据两股熔体间的角度来区分(见图9-1)。成型制件中有洞、嵌件、制件厚度变化引起的滞留和跑道效应都可能形成熔接线和熔合痕。

图9-1 熔接线和熔合痕示意图

a)熔体前锋面接触 b)熔体间的夹角 c)形成熔接线 d)形成熔合痕(https://www.daowen.com)

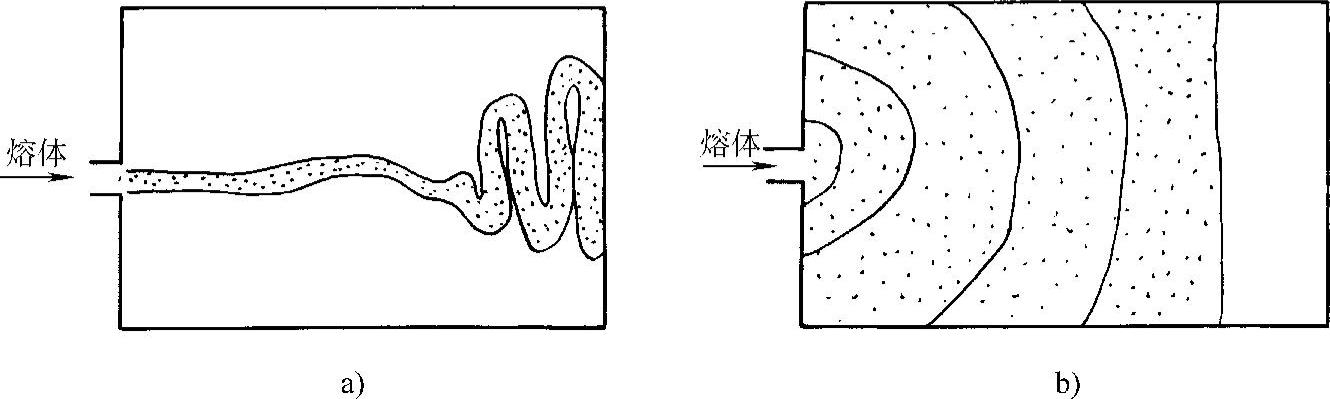

(10)喷射痕 在制件的浇口处出现的蚯蚓状的流线,多在模具为侧浇口时出现,如图9-2所示。

图9-2 喷射痕与法向流动充填模式的比较

a)浇口处b )法向充填模式

(11)表面气泡 有未融化的材料与流动熔体一起充填型腔,在制件表面形成的缺陷。

(12)变脆(脆化)韧性不够或耐冲击性能差。主要原因在于发生水解或热分解,相对分子质量降低(如PC、聚酯等);熔接痕的存在。

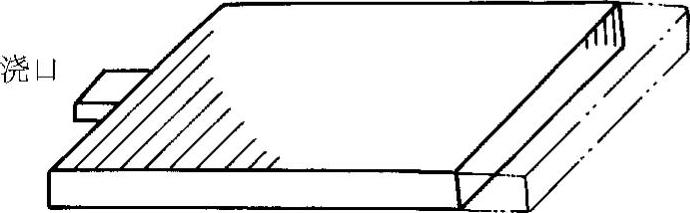

(13)尺寸变形及收缩过大 制件尺寸超出公差,如图9-3所示。

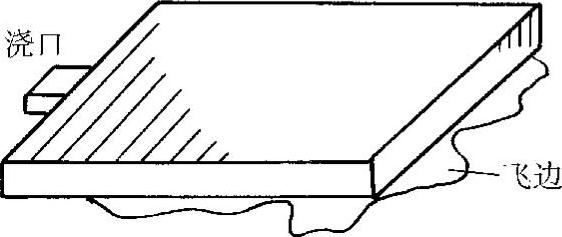

(14)飞边 模具分型面上的溢料(见图9-4),可能是由于锁模力偏小、合模精度不高、模具变形、融料过热等造成的。

图9-3 制件的收缩变形

图9-4 飞边