5.6.7 浇注系统凝料的自动脱出

自动化生产要求模具的操作也能全部自动化。除塑件能实现自动化脱落外,浇注系统凝料也应该能自动脱落。下面介绍这方面的结构。

1.潜伏式浇口凝料的自动脱落

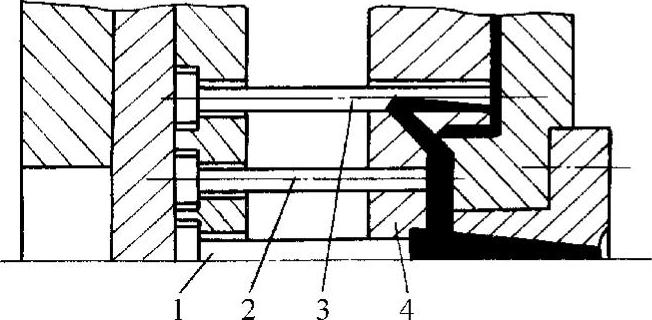

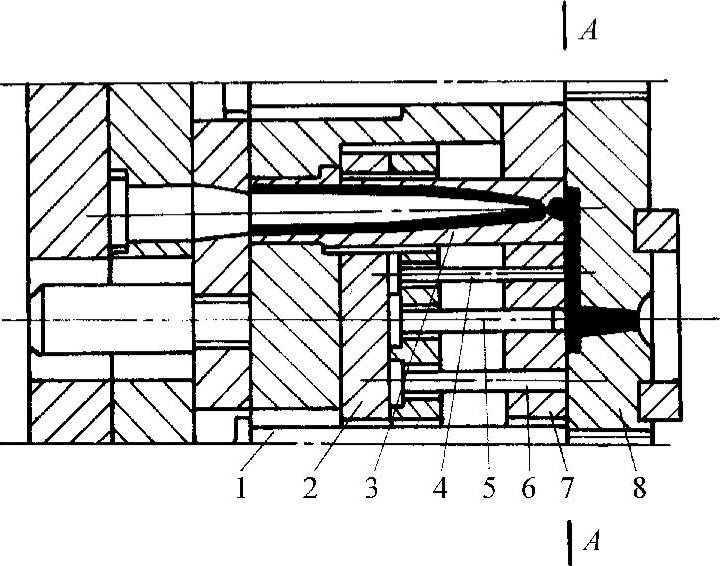

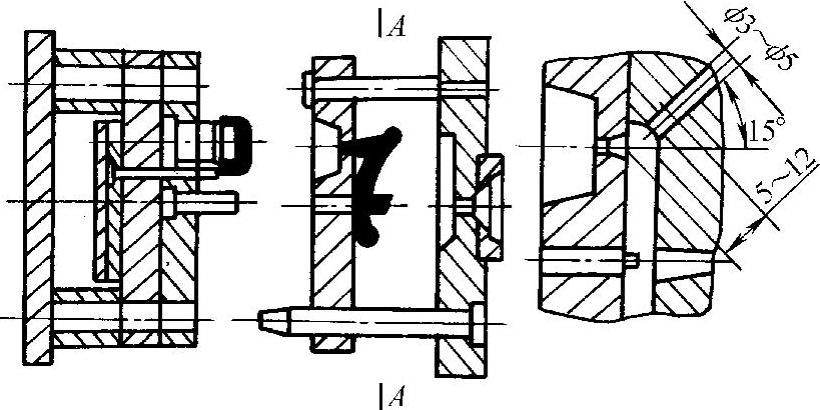

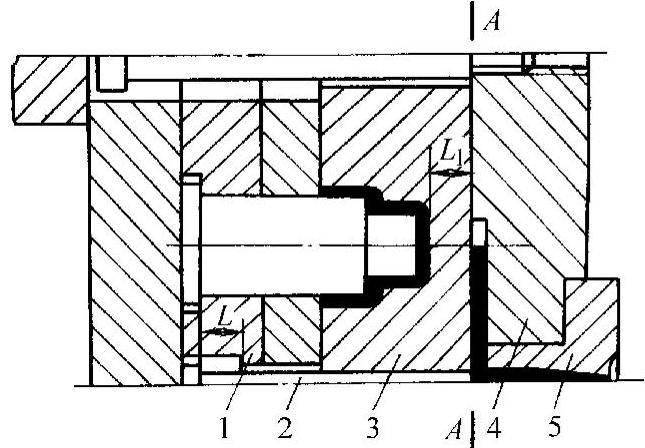

采用潜伏式浇口的模具,其脱模装置必须分别设置塑件和流道凝料的推出零件,在推出过程中,浇口被剪断,塑件与浇注系统凝料各自自动脱落,如图5-108所示。推出过程中,推杆1和推杆2分别推动浇口和制件,借动模3将浇口切断与制件分离,浇注系统凝料和制件分别被推出。图5-109为推杆上开设附加浇口的潜伏式浇口,其动作过程见图。图5-110为差动式推杆推出潜伏式浇口的结构,顶出时,推杆2首先推动塑件并将浇口切断,随后当推杆固定板接触限位圈4时,推杆3推动浇注系统凝料自动脱落。

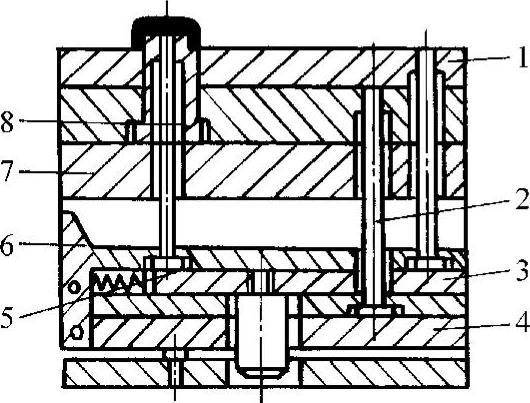

图5-107 卡爪式

1—推板 2—推杆 3—二次推出板 4—一次推出板 5—弹簧 6—卡爪 7—动模固定板 8—中心推杆

图5-108 潜伏式浇口的自动脱落

1、2—推杆 3—动模 4—型芯 5—定模

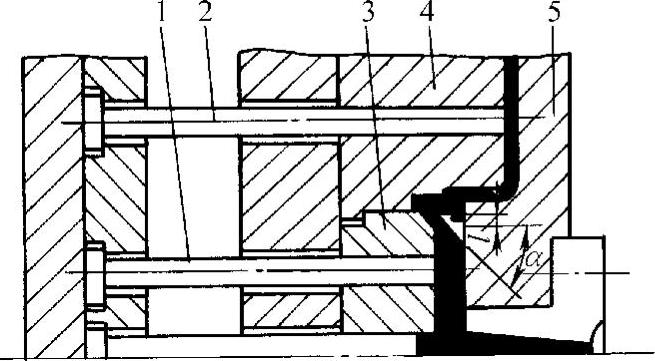

图5-109 推杆上开设附加浇口的潜伏式浇口的脱落

1、2、3—推杆 4—动模

2.点浇口凝料的自动脱落

采用点浇口的模具通常为三板式模具,两个分型面分别取出塑件和浇注系统凝料。为了适应自动化生产的要求,采用顺序分型机构使点浇口自动切断和坠落。通常可采用以下几种形式:

(1)推杆拉断点浇口 如图5-111所示,开模时模具首先沿A—A面分开,流道凝料被带出定模座板8,当限位螺钉1对推板2限位后,使流道凝料推杆4、推杆5将浇注系统凝料推出。

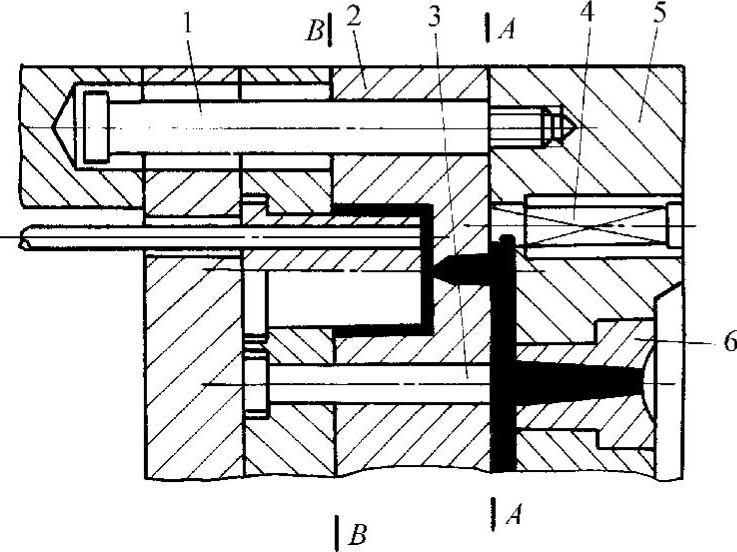

图5-110 潜伏式浇口差动自动脱落(https://www.daowen.com)

1—型芯 2、3—推杆 4—限位圈

图5-111 推杆拉断点浇口

1—限位螺钉 2—推板 3—镶件 4、5—推杆 6—复位杆 7—流道板 8—定模座板

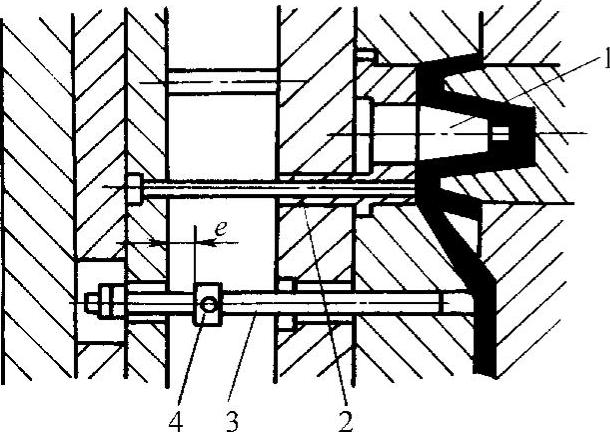

(2)侧凹拉断点浇口 如图5-112所示,分流道尽头有一小斜孔,开模时确保模具先由A—A面分开,点浇口被拉断,流道凝料被中心拉料杆拉向定模一侧,当限位螺钉起作用后,动模与定模型腔板分开,中心拉料杆随之失去作用,流道凝料自动坠落。图5-113为另一种机构形式。分流道尽头做成斜面,开模时首先由A—A面分型,点浇口被拉断,同时拉料杆相对于动模移动距离L;继续开模,型芯固定板1碰到拉料杆2的台阶,拉料杆2将主流道凝料脱出,随后型腔板3将流道凝料从拉料杆2上推出并自动坠落。

图5-112 侧凹拉断点浇口Ⅰ

图5-113侧凹拉断点浇口Ⅱ

1—型芯固定板 2—拉料杆 3—定模型腔板 4—定模座板 5—浇口套

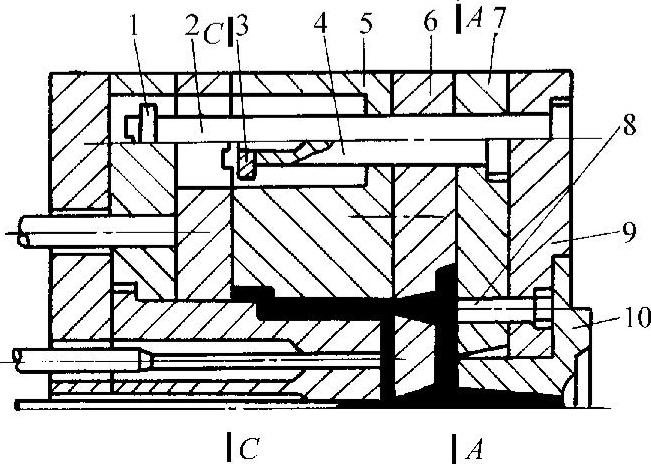

(3)拉料杆拉断点浇口 如图5-114所示,其定模座板内设有拉料杆8,开模时模具由A—A面分型,浇口被拉断,凝料留于推料板7上;继续开模,定模型腔板5碰到拉杆4的台阶,拉杆4带动推料板7将浇注系统凝料从拉料杆8和浇口套10中脱出并自动坠落;随后拉杆2起限位作用,模具沿C—C面分型取出塑件。图5-115为浮动拉钩式自动脱落流道凝料结构。开模时,模具首先由A—A面分型,拉料杆3将主流道拉出,浮动拉钩4随之移动;随后定模座板5碰到拉钩4的台阶时,拉钩4将浇口拉断,并拉出型腔板2;当限位螺钉1起作用后,模具沿B—B面分开,定模型腔板2将浇注系统凝料从拉料杆3上刮落,流道凝料自动坠落。

图5-114 拉料杆拉断点浇口

1—垫圈 2、4—拉杆 3—垫圈 5—定模型腔板 6—浇口板 7—推料板 8—拉料杆 9—定模座板 10—浇口套

图5-115 浮动拉钩式自动脱落流道凝料结构

1—限位螺钉 2—定模型腔板 3—拉料杆 4—浮动拉钩 5—定模座板 6—浇口套

(4)推料板拉断点浇口 如图5-116所示,开模时模具首先沿A—A面分开,主流道脱出浇口套;当限位螺钉4起限位作用时,模具沿B—B面分开,推料板3将浇口拉断,并将凝料从型腔板1中拉出自动坠落。图5-117为杠杆式推料板结构。开模时模具首先沿A—A面分型,拉出主流道凝料,继续开模当拉钩9和杠杆7接触时,迫使推料板5拉断浇口,并将流道凝料推离定模型腔板1,使之自动坠落。