6.4.1 水辅助注塑成型工艺过程与方法

1.水辅助注塑成型工艺过程

水辅助注塑成型的基本过程是:先将塑化好的塑料熔体注入封闭的模具型腔,然后通过安装于模具上的注射器将一定温度与压力的水注入型腔内熔体的心部。由于水的温度远低于熔体温度,因此水流及其前锋面与熔体接触的界面因熔体温度迅速降低而形成一层高黏度的固化膜,将水流包裹在制件壁厚中心。水流在压力作用下,如同柱塞一样推动熔体向前流动并最终充满型腔。同时,当型腔内的高温熔体开始接触到较冷的型腔壁时,也会在模壁处产生一定厚度的凝固层,使得制件心部的水流不致穿透固化膜与模壁接触。经过一定时间的冷却固化,便可排空制件心部的水,开模获得空心的制件。

水辅助注塑成型工艺过程可分为四个阶段,即

熔体注射→水的注射→水的排空→塑件脱模

2.水辅助注塑成型方法

按照具体成型工艺过程的不同,目前水辅助注塑成型有4种工艺方法。

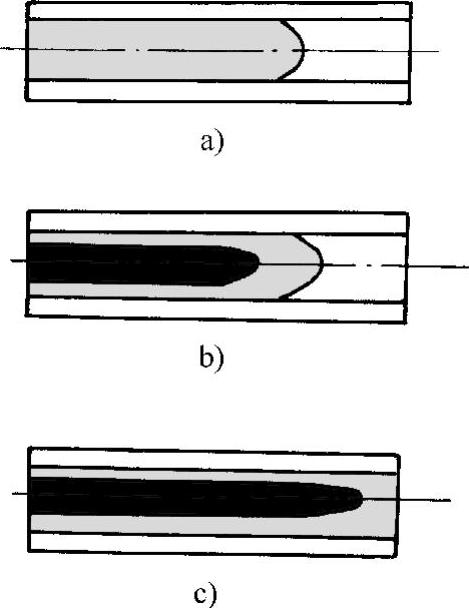

(1)短射(欠量注射)法 这种方法也称吹胀法,它是通过对封闭型腔进行经过准确计量的熔体欠量注射,然后迅速切换到向型腔内的熔体心部注入高压水而实现的。水在熔体心部流动如同柱塞一样推动熔体向前并充满型腔,同时实施保压,如图6-28所示。来自注塑机机筒的熔体和供水系统的水,由专门的控制阀门分别控制。制件固化后,打开控水阀门,借助水的重力或外界压缩空气的压力可将水排净。这种方法在熔体欠量注射结束而切换到水的注入时,会因熔体流短暂的停滞而在制件表面形成滞留痕,影响外观质量。它适合壁厚较大的制件成型,但应严格控制熔体注入的量。若注入的熔体量太少,可能导致水流前锋面的熔体膜被穿透,使水进入型腔而损伤模具。

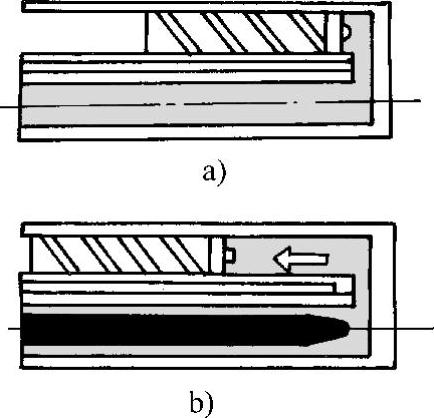

(2)返流法 该方法是注入熔体时,型腔先被熔体完全充满,然后通过安装于模具上且位于熔体充模流动末端或附近的水注射器向型腔内熔体心部注入水。水的压力高于熔体压力,因此,型腔心部的熔体受水的排挤被迫向注塑机机筒的头部空间返流,如图6-29所示。这种方法避免了短射法在由注入熔体后向注水切换时在制件表面上形成的滞留痕迹,可获得表面优质的制件,但需要特殊的喷嘴和阻逆环控制返流回注射机筒的熔体量,且不允许水穿透到注塑机机筒前端。同时返流回来的熔体与注射机筒原有的熔体存在温度和压力的差异,这将会影响下一次注射的制件质量。

图6-28 短射法

a)型腔部分填充 b)注入水 c)保持压力(https://www.daowen.com)

图6-29 返流方法

a)型腔充满熔体 b)注入水与熔体回流

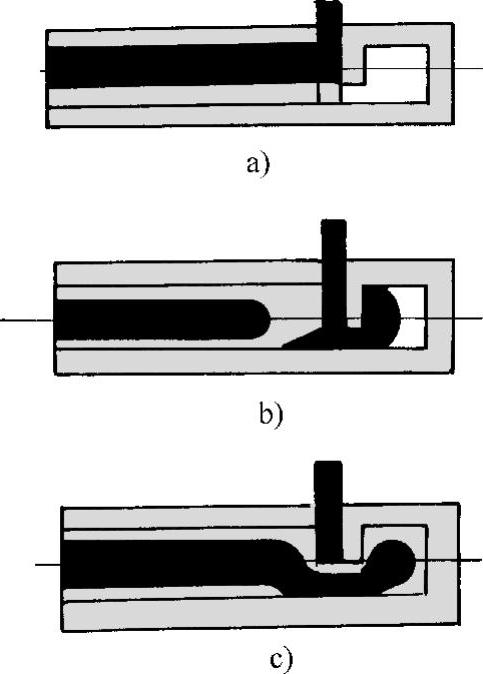

(3)溢流法 这种工艺方法的模具需用两个型腔,一个为成型制件的主型腔,另一个是与其连通的溢流腔。主型腔通过安装在其末端的控制阀与溢流腔隔开形成两个封闭型腔。开始注入熔体时主型腔被完全充满,然后由水注射器向主型腔内的熔体心部注水,并打开主型腔末端的控制阀,使主型腔内被水排挤出来的熔体通过阀门通道流入溢流腔。关闭主型腔阀门可对制件实施保压,如图6-30所示。这种方法同样可获得表面优质的制件,但脱模后制件及溢流腔需增加修整、清理与切除多余材料的工序。

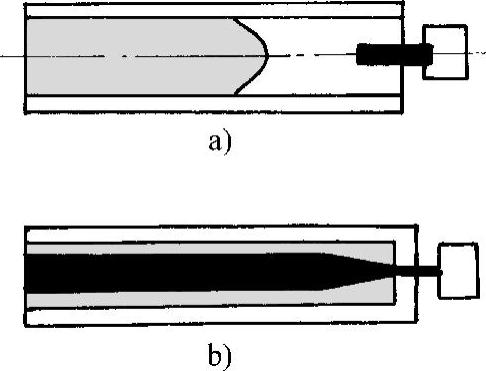

(4)流动法 这是短射法与溢流法的结合。成型时先对型腔进行欠量的熔体注射,然后向型腔内的熔体心部注入水,水推动熔体向前流动充满型腔,打开型腔端部的控制阀,水流穿透熔体前锋面的固化膜,通过型腔末端的控制阀,流回到供水系统回路,如图6-31所示。这种方法节省材料,同时水从制件心部流向循环回路,增加冷却速率,但制件的出水口处会产生缺陷。

图6-30 溢流方法

a)熔体充满型腔 b)注入水 c)保持压力

图6-31 流动方法

a)型腔部分填充 b)注入水和保压