5.6.1 印刷压力

印刷压力是使橡皮布、包衬、纸张产生变形,保证印版与胶皮滚筒橡皮布、胶皮滚筒橡皮布与纸张实现良好接触,完成油墨转移,得到清晰的图文。因此,印刷压力使包衬产生的变形,应该大于参与压印的诸元素的偏差之总和。这些偏差包括:滚筒部件的加工和装配误差;印版、橡皮布、衬垫、纸张厚度偏差,以及其表面的微观不平整度;压印过程中印刷装置的变形等。

印刷压力的大小对于印刷品质量、印刷装置的结构、印版的耐印力都有很大影响。印刷压力太小,会使印刷图文不能完整转移;印刷压力过大,会使墨量过量,网点增大,图文失真,并导致印版过快磨损,以及印刷装置变形过大和零部件磨损。因此,确定合理的印刷压力,十分重要。

1.包衬材料的主要特性

包衬包括橡皮布和下面的衬垫材料。其结构性质除主要呈现弹性材料变形外,还在不同程度上呈现非弹性材料的黏弹性和塑性变形特性。包衬材料主要特性如下:

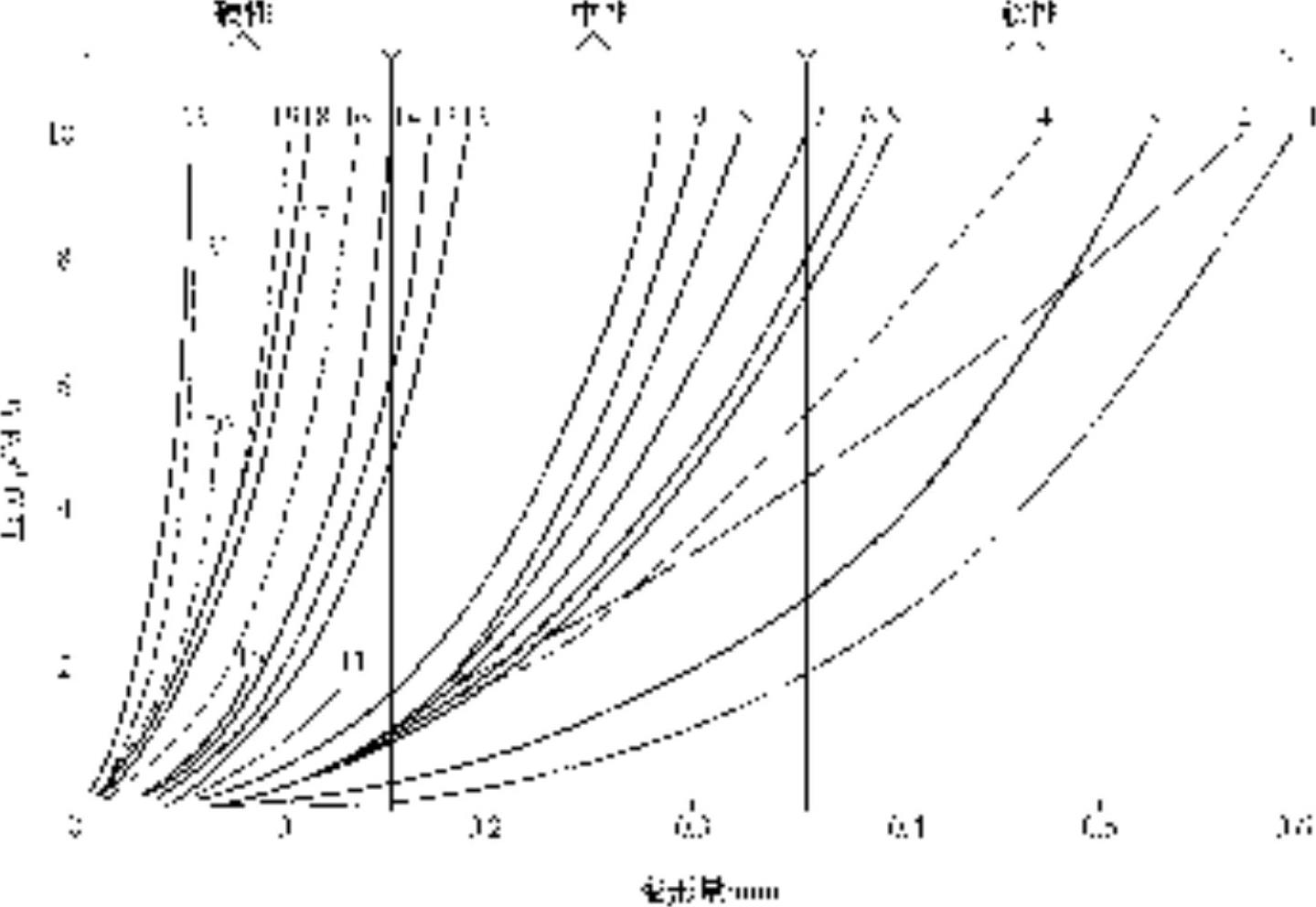

(1)压力与变形呈非线性关系 胶印印刷包衬通常分三种:①硬包衬,橡皮布下垫一层尼龙布或包衬纸;②中性包衬,橡皮布下垫胶皮布加纸,或两张橡皮布加纸;③软包衬,橡皮布下垫呢子布。通过大量实验证明,无论哪种包衬,其印刷压力与变形都呈非线性关系。图5-26示出不同衬垫材料压力和变形P=f(E)特性曲线图。

图5-26 不同性质衬垫压力-变形量特性曲线

(2)三种性质变形

1)弹性变形。这是指遵守弹性变形的胡克定律,即变形与载荷为线性关系。

2)黏弹性变形。这是指变形总是滞后于载荷,在载荷卸掉后缓慢地按指数函数规律消失的变形。

3)塑性变形。这是指变形后不能恢复、不能逆转的变形。

所有包衬除主要呈现弹性变形外,在印刷过程的不同阶段、都会有不同程度的黏弹性变形和塑性变形。特别是新衬垫在正式印刷前,一定要经过一定时间的磨合,将松散的非弹性材料压实,基本不再有塑性变形,黏弹性变形趋于稳定,才是正式印刷的最佳时期。

(3)不同包衬材料的不同变形特性 包衬材料主要分为密实性弹性结构材料和微孔结构材料两类。不同材料变形特性也不同。

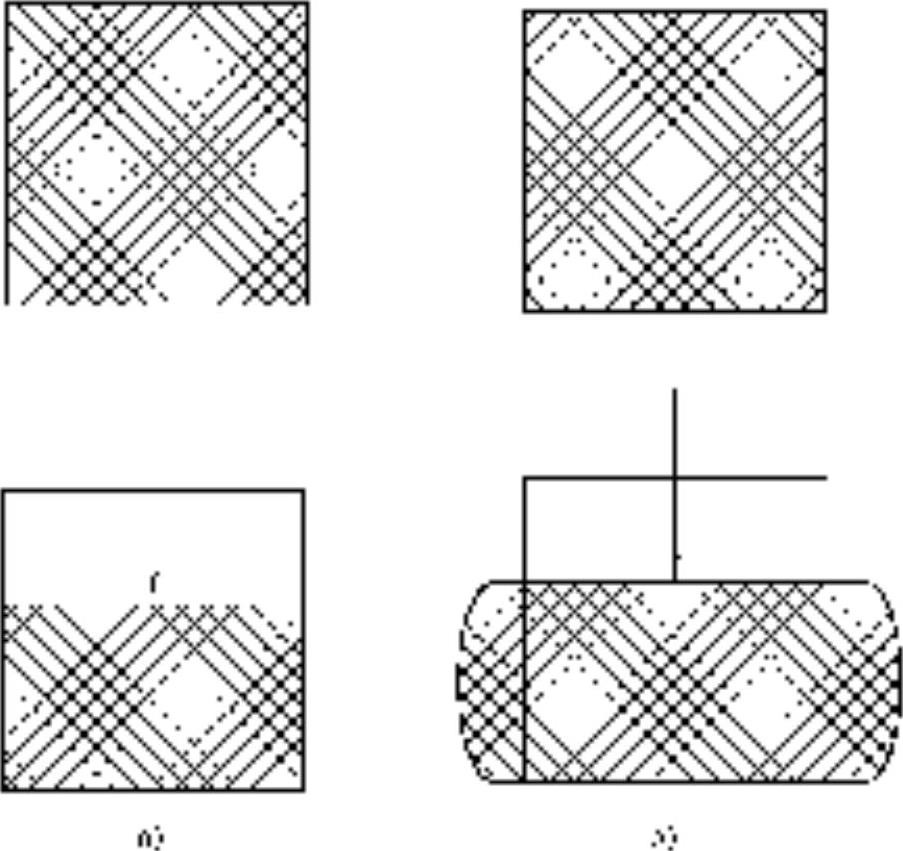

1)微孔结构材料。主要包括纸张、粗呢、布等。理想的微孔结构材料受压变形时,压缩部分被压入内部,密度增加,材料结构发生变化而不向外扩展,如图5-27a所示。

图5-27 理想衬垫材料受压截面变形图

a)微孔结构材料 b)密实性弹性结构材料

2)密实性弹性结构材料。主要包括橡胶、合成纤维等。这种材料受压,其密度几乎不可能再增加,很难再被压入材料内部。因此,理想的密实性弹性结构材料被压缩变形时,材料内部结构相互推挤,被压缩部分的材料,将同体积的被挤出压缩区,如图5-27b所示。

对于实际的包衬材料,很难有绝对的微孔结构材料,也很难有绝对的密实性弹性结构材料,只是相对接近那种材料而已。

2.包衬材料变形对印刷的影响

包衬材料在印刷过程的滚压变形特性,对图文转移过程中的网点变形、图文清晰度有重要影响。大量实验证明不同包衬材料对印刷有不同的影响。这里只指出几点重要结论。

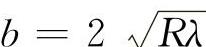

(1)压缩量与压印宽度 理论上,当两个滚筒半径R相等时,压印宽度b和压缩量λ的关系如下:

实际上印刷过程中,滚筒连续旋转,由于密实性弹性结构材料被压缩变形时,材料内部结构相互推挤,被压缩部分的材料,将同体积的被挤出压缩区,因此,接触区宽度b将增大2%~7%。

由于密实性弹性材料内部结构相互推挤,包衬不当时,有时在进入或离开压印接触区一侧会出现凸包,压印接触区中心会向一侧偏移0.1~0.4mm。

(2)压印接触区产生滑移 在压印接触区,刚性滚筒直径不变,各点线速度K相等。弹性滚筒受压变形各点半径不等,其各点的线速度由滚筒实际直径转动的切向线速度和径向弹性变形压缩或回弹速度合成。这个合成速度K'是一个变化的值,只有在某点与刚性滚筒相等,大部分区域因速度不同而产生相对滑移。(https://www.daowen.com)

压印接触区产生相对滑移速度大小,与衬垫压缩量、滚筒直径有直接关系。压缩变形量越小,压印接触区越窄,相对滑移速度越小。因此在可能条件下,采用硬包衬,尽量减小压缩量,从而减小滑移速度,有利于提高印刷质量。

(3)增径效应产生附加滑移 包衬在滚压过程中,部分被压入内部,其余部分被挤出压印接触区。挤出压印接触区的部分,使滚筒的展开长增加,即滚筒直径增加。这种现象称为“增径效应”。

印刷过程中,各滚筒由齿轮带动运转,由于增径效应,使弹性(胶皮)滚筒直径加大,其展开长增加的长度,必须在转动过程滑移过去。因此,由于增径效应,使压印接触区又产生一个附加滑移量。附加滑移量的大小,取决于包衬材料的性质、厚度、变形量、滚筒半径及包衬的张紧程度。

(4)气垫橡皮布和减少滑移 气垫橡皮布有一层可压缩的微孔材料层,在受压时,基本上是只向内部压缩而不向两侧挤压,没有增径效应,因此不会产生附加滑移量。

3.影响印刷压力的因素和压力参考值

印刷压力主要是为了保证油墨传递,从而保证印刷品的质量要求。最小印刷压力必须大于印刷机滚筒部件的加工和装配误差;印版、橡皮布、衬垫、纸张厚度偏差及其表面的微观不平整度;压印过程中印刷装置的变形等的总和。最佳压力除了上述因素外,还与承印材料的印刷适性、印刷速度等有关。

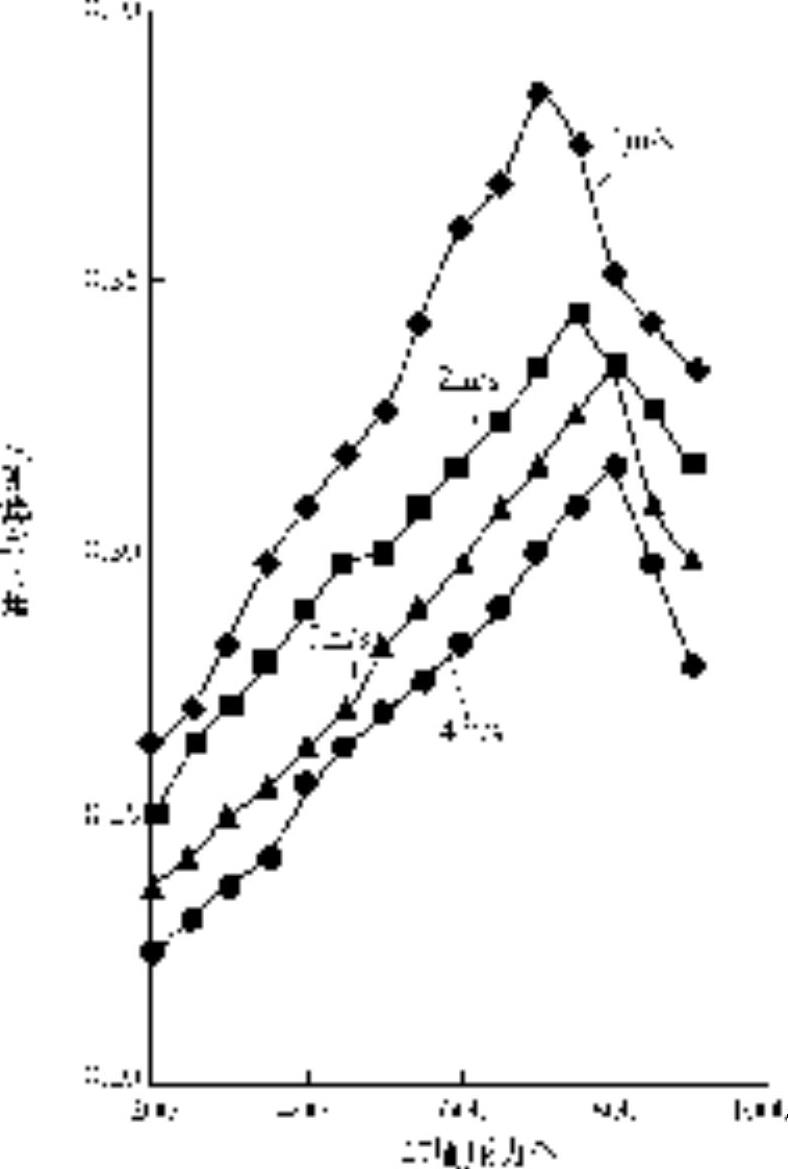

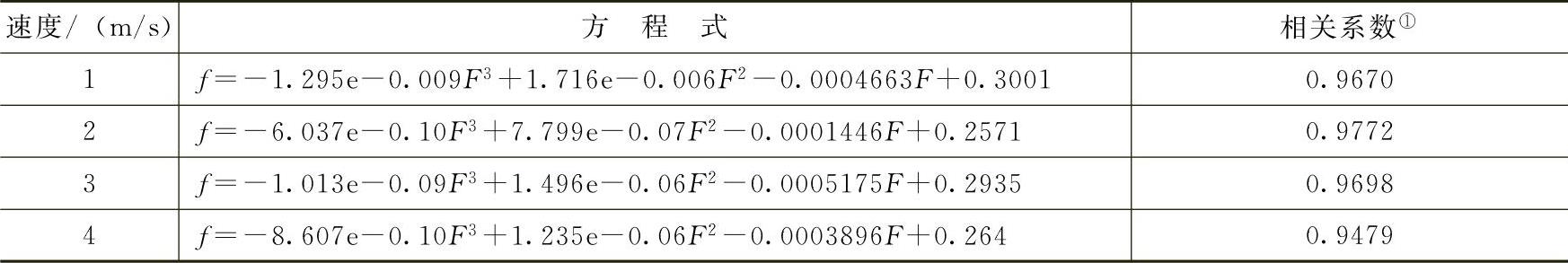

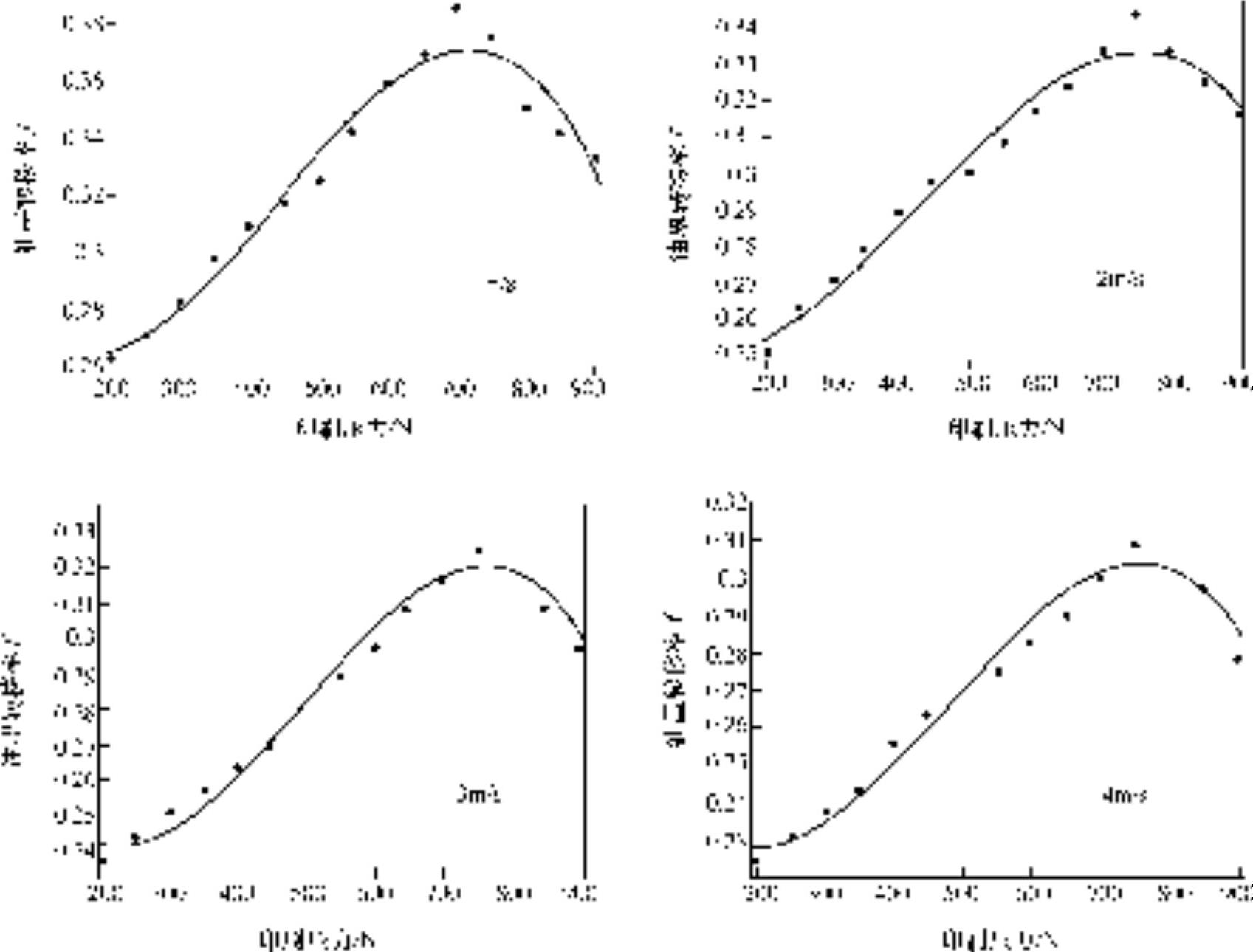

(1)印刷压力和印刷速度的关系 以下是南京林业大学印刷工程系,在温度为21℃±2℃,相对湿度50%~60%的实验室内,利用AIC2-5型IGT印刷适性仪、太阳K油墨、6号调墨油、128g/m2铜板纸的实验结果。不同速度下油墨转移率数据见表5-1~5-4。不同速度下油墨转移率数据见图5-28;用Matlab 7.0软件对实验数据进行拟合后,速度和油墨转移率见图5-29;该实验给出的印刷压力与油墨转移率关系方程式见表5-5(以上数据见《印刷杂志》,2010年,12期,51~53页)。

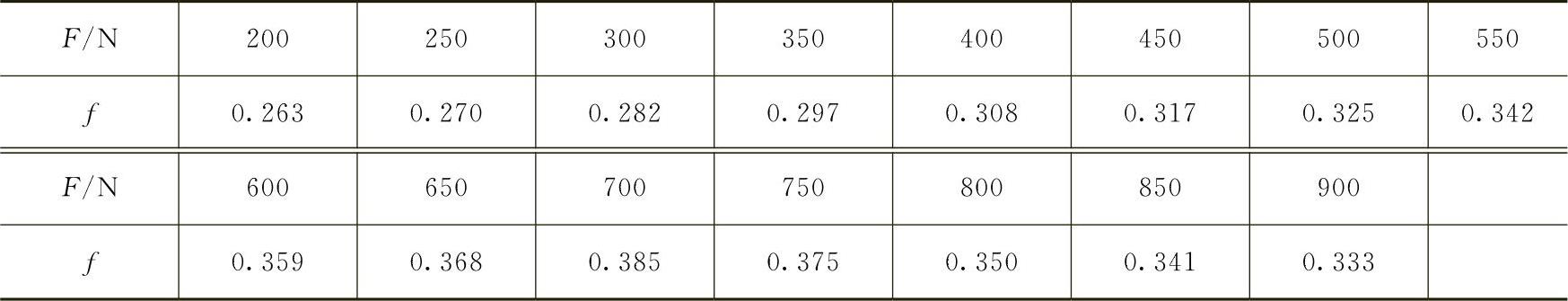

表5-1 K油墨在1m/s下印刷压力与油墨转移率实验数据

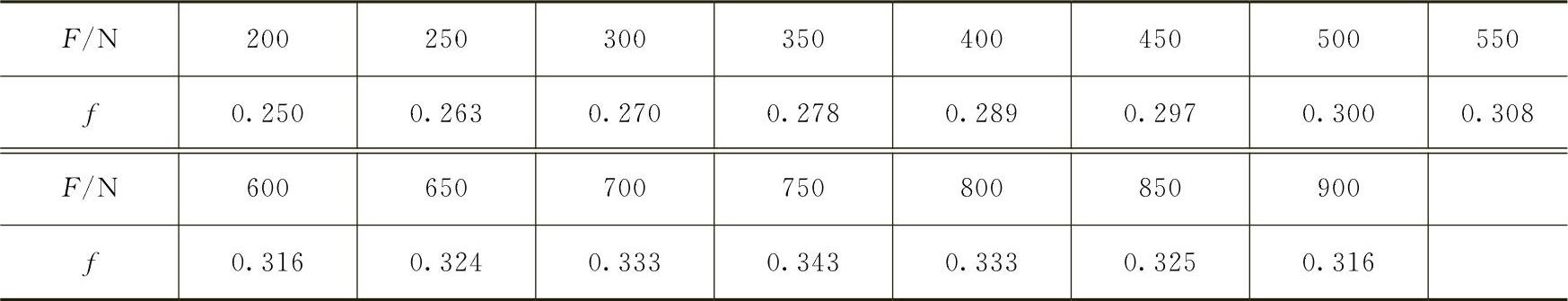

表5-2 K油墨在2m/s下印刷压力与油墨转移率实验数据

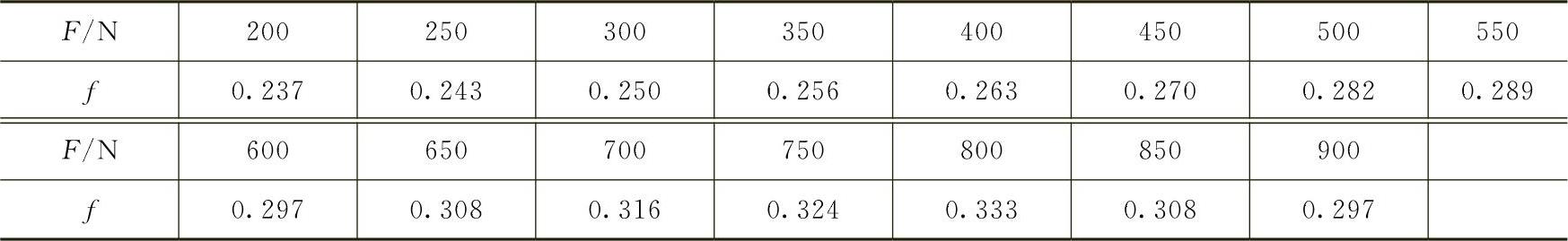

表5-3 K油墨在3m/s下印刷压力与油墨转移率实验数据

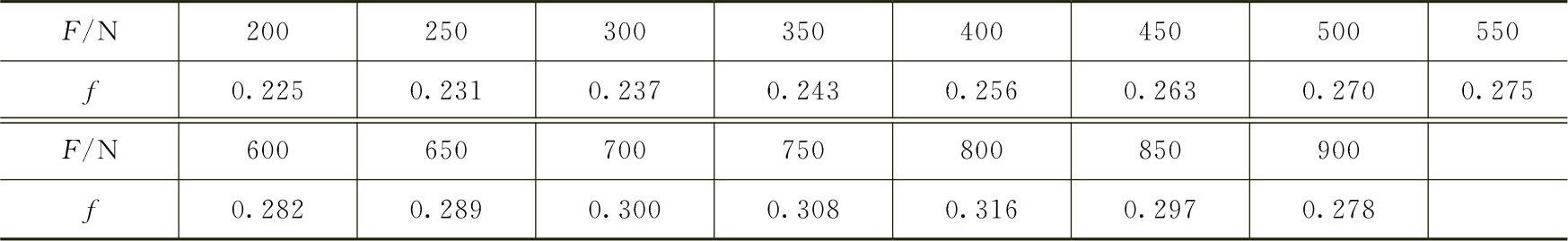

表5-4 K油墨在4m/s下印刷压力与油墨转移率实验数据

图5-28 不同速度下印刷压力与油墨转移率关系曲线

表5-5 印刷压力与油墨转移率关系方程式

注:式中,f为油墨转移率;F为印刷压力(N);e为自然对数的底,e=2.718……。

① 相关系数是评价(验证)拟合方程准确性的方法之一。这个数值越接近1,说明方程式越接近试验数据。评价(验证)拟合方程准确性的方法有很多种,一般根据实验数据确定。验证中可以采用r值,也可采用r平方值。表5-5中采用的是r值而不是r平方值。

图5-29 不同速度下印刷压力与油墨转移率拟合曲线

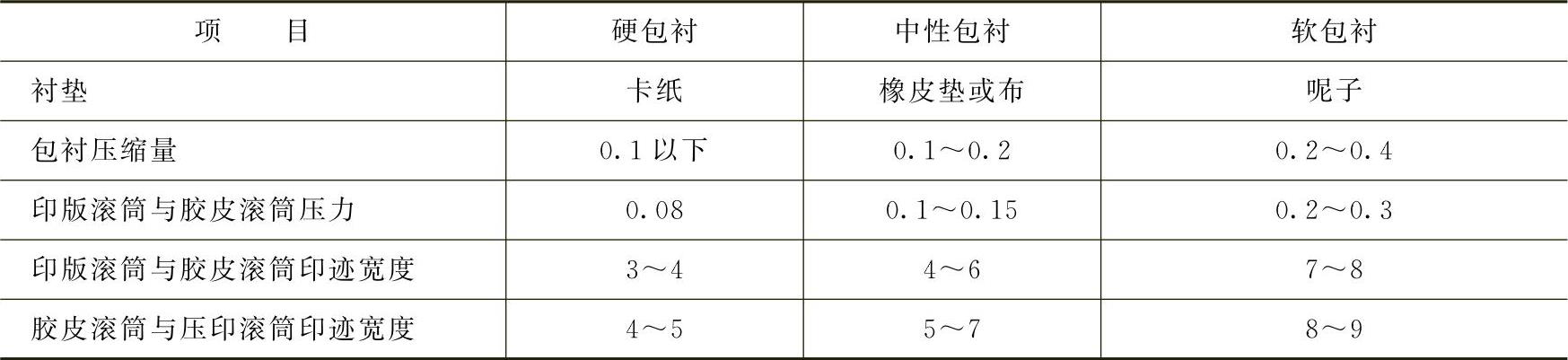

(2)常用印刷压力参考值 印刷压力应该根据胶印机的结构特性、制造精度、橡皮布和包衬材料性质、印刷纸张特性,以及印刷品质量要求等因素决定。表5-6列出硬、中、软三种包衬压力参考数值。可在实际应用中参考。

表5-6 硬、中、软三种包衬压力参考数值 (单位:mm)