6.6.3 海德堡胶印机CPC和CPTronic控制系统

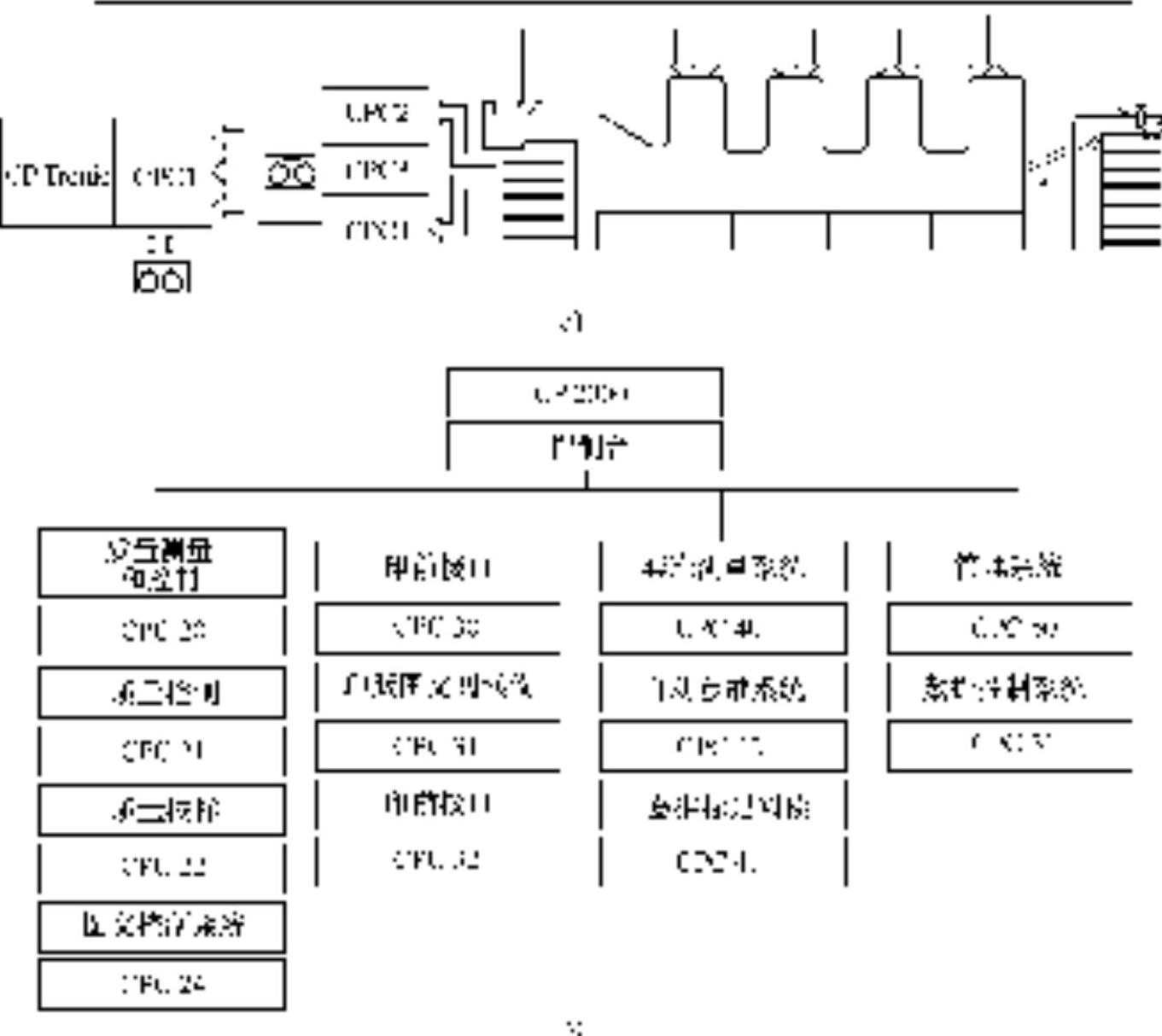

图6-28示出海德堡计算机印刷控制系统。

图6-28 海德堡计算机印刷控制系统

a)CPC控制系统原理图 b)CP 2000控制系统

1.墨色和套准控制系统CPC1

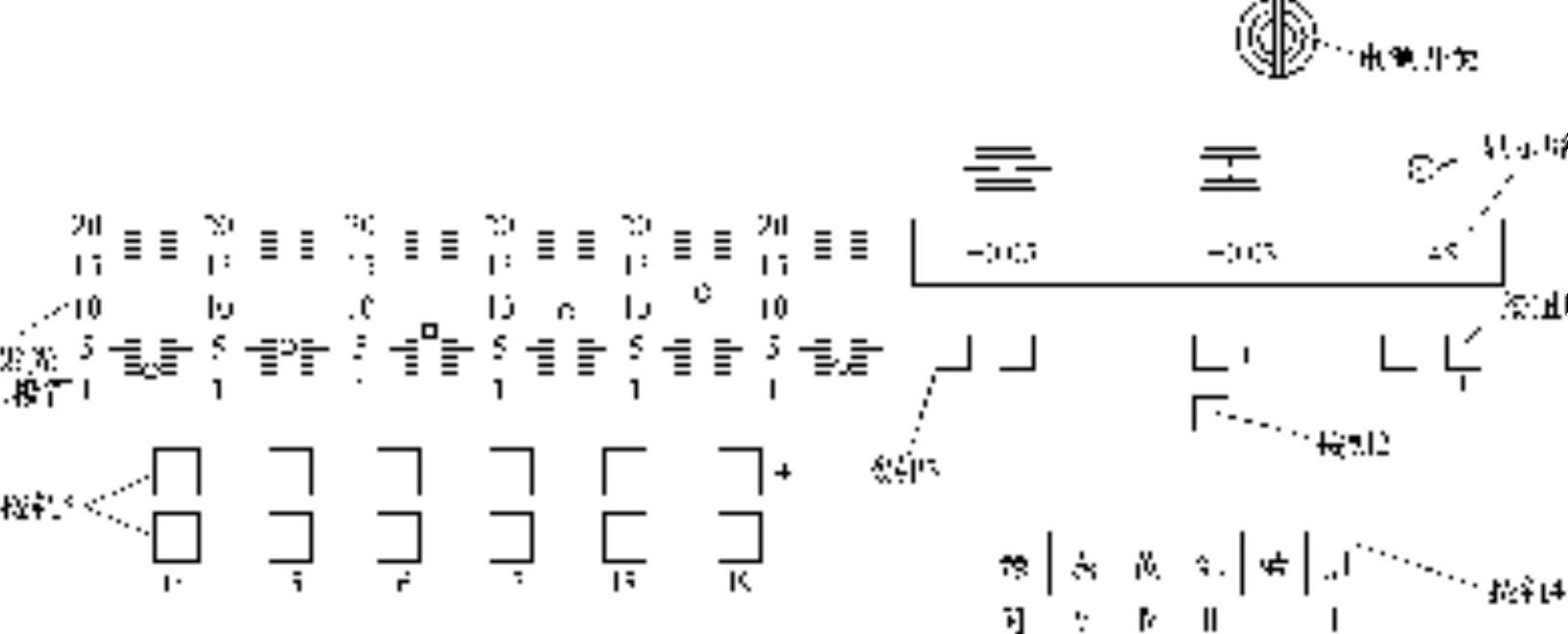

(1)CPC1-01系统 该系统是控制印刷机墨色和套印精度的基本功能系统。在控制台上可调整任一色组各墨区的墨量,以及印版的轴向和周向位置,并有相应数值显示。CPC1-01控制台如图6-29所示。接通电源开关,再按下控制各色组的按钮5的相关按钮,则可做以下调整:

图6-29 CPC1-01控制台

1)局部墨量调整。如图6-29所示,在控制台右下方设有控制不同色组(颜色)的按钮4。首先确定需要调整的色组,按下相应按钮。在控制台左下方设有控制各墨斗键的按钮5,按动其中的任何一个按钮,即可调整该色组、该墨区的供墨量,+为墨量增加,-为墨量减少。按钮5上方的发光二极管,可对应显示各墨区墨键和墨斗辊的间隙大小,间隙调整范围为0~0.52mm,每一小格代表0.1mm。

2)整体墨量调整。墨斗辊直接由微电机控制其转速或转动角度的大小,按钮1可以调整墨斗辊转速(卷筒纸胶印机)或转动角度(一般是单张纸胶印机用)的大小,以满足整体墨量调整的要求。墨斗辊轴端的电位计将调整信号用数字显示在显示屏上。显示的数值为最大转速或转角的百分数。调整精度为最大转速或转角的1%。

3)印版位置调整 按钮2和3是调整印版滚筒轴向和周向位置,保证套印精度的控制钮。按动按钮2和3,可以分别遥控调整印版滚筒轴向和周向的位置,调整的数据在对应按钮上方的显示屏上显示。调整精度为0.01mm,调整范围为±2mm。

(2)CPC1-02系统 该系统是在CPC1-01的基础上增加了一些新功能,主要是光笔输入、盒式磁带输入式记录装置、墨膜厚度分布存储和一台小型计算机等操作控制器件。控制台如图6-30所示。其主要特点是:

1)墨量快速调整。光笔在墨膜显示屏上描画,即可快速整体或局部调整墨量,并可用光笔向存储器输入相应区域的墨膜调定值,将其记录在磁带上。准备以后预调墨色使用。

2)墨量预置。使用CPC3印版图文阅读装置的盒式磁带,将其所记录的印版墨膜分布数据读入存储器,进行油墨预置并控制印刷机的供墨装置。

3)可在印刷过程中进行下一个印件墨量预调、读入、存储。

4)可将正常印刷的墨量调定值存储到盒式磁带。

图6-30 CPC1-02控制台

(3)CPC1-03系统 该系统除了具备CPC1-02功能外,还能接受和处理CPC2印刷质量检测装置检测出的印品光密度值、显示测量值和额定标准值的偏差,并转换成调整指令,传送到印刷机上进行调整控制。

(4)CPC1-04系统 该系统是一种新型墨色及套准遥控系统,兼容CPC1-02和CPC1-03的所有功能,因此可以取而代之。其特点是:

1)系统的信息显示采用与CP-Tronic相同的等离子显示器,而且操作和显示方式也与CP-Tronic类似,因而使CPC与CP-Tronic的系统联动控制更加简便。

2)功能进一步丰富多样,信息以图像表示,与CP窗系统相似,使印刷控制与故障诊断等操作更趋简捷,提高了工作效率。CPC1-04系统整机套准遥控由一组单独控制键操作,程序更加合理。

3)墨区遥控伺服电动机和印版滚筒套准电动机的控制有重大改进。印刷品墨量分布值一经调定,CPC1-04系统可以同时控制120个墨区的电动机进行墨量调整,使整机上墨和水墨平衡所需的时间缩短50%以上。CPC1-04能同时控制更多的套准用伺服电动机,从而减少换版和印刷工作准备时间。

4)与印版图文测读系统CPC31,或印刷数据管理系统CPC51联用,CPC1-04系统可以对更多的印件进行墨量预调和数据存储。例如,在CPC31上50个不同印件的网点分布信息,通过磁卡,在CPC1-04系统上同时进行数据转换、分析和预置墨量,并分别储存起来,从而可以大大提高预置工作的可靠性和效率。

5)后期生产的CPCl-04系统,还可以对胶印机的上光单元进行精确的套准控制。

2.印品质量测量控制系统CPC2

该系统是通过检测印张上的印刷质量控制条(信号条)来确定印品质量的一种装置。CPC2的同步测量头,对质量控制条的全部色阶进行扫描,测定印张全幅宽所有颜色的实地和半色调光密度值,同时还可以由计算机计算出网点增大、印刷反差、模糊、重印、叠印牢度、色调偏差及灰度等特性值,并将其与预先输入的印刷质量标准值进行比较。测量值、标准值及其容差值、偏差值,可以显示在屏幕上,必要时可以打印成纸带或录成磁带。

CPC2与CPC1-03连接使用,在印刷中可以通过计算机,把CPC2测定的光密度偏差值,转换成油墨的调定值,对机器供墨装置进行调整;还可以将CPC2测得的数据录成磁带,放入CPC1-03控制台输入装置,进行墨量预置。CPC2装置可以同时对数台机器的印刷质量进行控制。

(1)CPC2-S分光光度质量控制 该系统用色度测量代替原CPC2的密度测量。CPC2-S能进行光谱测量和分光光度鉴定,而且能够根据CPC测量条的灰色、实地、网目和重叠区,计算出CPC1装置的油墨控制值。印刷前可测量样张或原稿的测量条,在印刷过程中可测量印品的印刷质量控制条,并可将从原稿所测量的六种颜色直接转为专色。它与CPCl结合使用指导印刷,能够最大限度地使印刷品接近样张质量。

(2)CPC21印刷质量控制系统 该系统利用分光光谱分析来改善过去凭人眼确定的色彩。该装置对于PMS和特殊内部色彩的升级极为有用。通过印品和打印样张各种数值的比较,自动计算墨色的校正值,然后对机器进行调整。

(3)CPC22印刷质量检测系统 在印刷过程中对印品进行连续不断的、有规律的检测。每个印件都可以根据其印刷特性和用户要求,制定取样的频率和检测内容。按照这个频率,印刷工人有规律地取出样张,在CPCl-04看台上对样张进行质量检测,并由CPC22印刷检测系统的无绳打印机,将检测数据记录、打印,或直接打印在该样张上。通过对这一组样张的检测、数据的记录、打印,对印刷全过程的印刷质量进行控制。如果需要,印刷厂也可以向用户提供整套印刷质量控制过程的数据文件(包括所有样张)。

CPC22系统对印张的检测频率、内容及输出格式等,均可以按用户要求在CP窗系统中进行预设。在印数接近采样点时,指示灯会自动闪亮,提醒操作工人取样检查。样张取出后,CP窗系统便将当时的实际印刷数据,传送给CPC22系统记录或打印。如果需要,只要按一下按钮,便能将这些数据打印在样张的任何位置上。操作十分简便可靠,对于短版高速印刷,其优越性尤为明显。

印刷完成之后,每个印件都有一套完整的、有数据记录的样张,作为印刷质量跟踪控制的可靠依据。

(4)CPC24联机图文控制系统 CPC24是在线图文控制系统。该系统能对印张进行实测,随机控制印刷品色彩,同时对印刷图像的瑕疵区域,墨皮蹭脏或套印误差等进行精确检测。

CPC24系统用于质量要求极高的印刷品的检测。采用高分辨率的CCD监测扫描头,对整个印张进行数据扫描采样,由专用计算机将实测数据与预设标准值进行比较分析,将其结果显示在彩色显示屏上,而且可以显示颜色变化的趋势,提示印刷工人及时准确地采取措施纠正。

该系统的数据采样精度极高,以70cm×100cm的印张为例,CPC24系统将此区域细分成100万个以上的像素单元,并对其进行逐个采样检测。CPC24系统可以很容易地监测到直径为0.3mm的细小印刷瑕疵,在0.8mm×0.8mm的区域中也可以检查到由于墨皮蹭脏而引起的不小于D=0.1mm的局部密度偏差。该系统可以在每个墨区设定16个测量点。(https://www.daowen.com)

当印刷机调整完成,印出满意的印张之后,CPC24系统将对此印张的后续16张测量数据进行自动采集运算,得出标准值,作为以后印张图像监测和色彩控制的基准。

3.印版图文测读系统CPC3

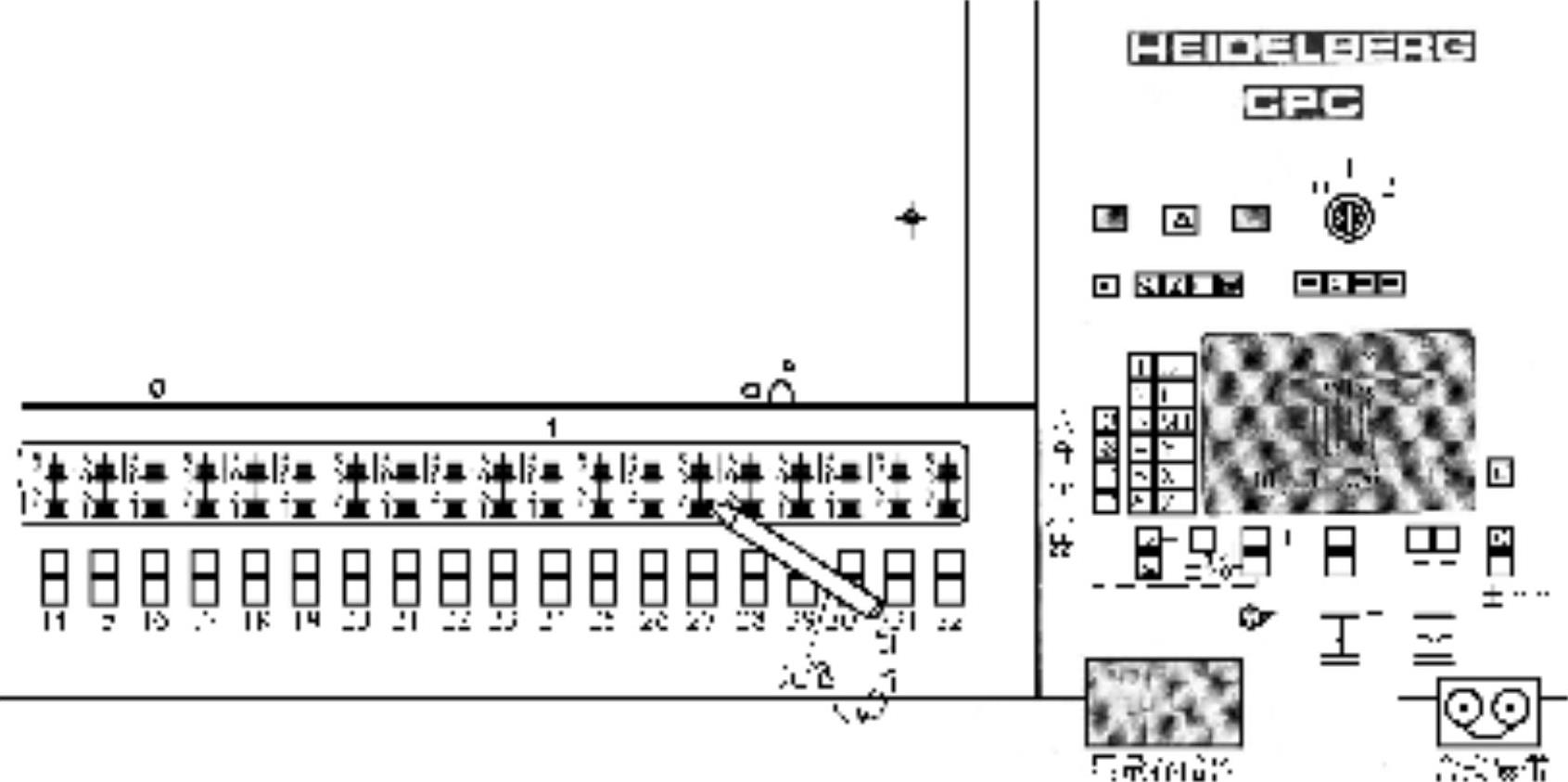

图6-31示出CPC3印版图文测读装置。它用计算机控制的光电测量头,测定印版各墨区的油墨覆盖率(覆盖面积),并将测量值存储于盒式磁带8中。CPC3的测量值也可以打印,可以打印成各种颜色和各种墨区的墨量百分率数值;或打印成以图表的方式表示单一颜色的区域墨量百分率。

CPC3装置通常放在制版室,对曝光和涂胶后的印版进行测读(扫描)。测读前需输入测读印版尺寸。在测读过程中,测量头均采用与准备测读印版相类似的校准条进行校正。在非图像部分校准至0%,在实地部分校准至100%。为了排除校准条和印版之间在颜色方面的差别,采用附加的校准测量头来测量一个校准区。此校准区也可在印版上曝光,它可以自动校正颜色上存在的任何偏差。印版的基本材料、涂层材料及涂层均匀性等印版表面质量,对测量结果有一定影响。

CPC30是印前和印刷平台之间的接口。它包括一个用来读取印版的详细信息、计算影像信息大小的印版图文阅读仪CPC31和数字印前接口CPC32。

CPC31是印版图文阅读仪。其工作原理是:对涂胶后的印版进行光学扫描,测量印版上图文部分和非图文部分的不同反射率(实地反射率为100%)。在测量基础上,应用相关软件计算出每个墨区的油墨面积覆盖率和墨键开度、墨斗辊转角(转速)预置值。计算出的预置值,可以通过联网的数据线直接在胶印机上预置,也可以将印版油墨预置值存储于盒式磁带或光盘中,通过CPC1进行油墨预置。

数字印前接口CPC32,从印版制作时就开始收集印刷所需要的信息,特别是色彩及定位的数据信息,使用的是CIP3/PPF、CIP4/JDF数据。

图6-31 CPC3印版图文测读装置

1—校准条 2—测量条 3—校准区 4—图像区域 5—印版 6—计算机打印记录 7—操作台 8—盒式磁带 9—传感器 10—电子装置 11、11'—光源 12、12'—扩散的荧光屏 13—测量限制器 14—吸气槽

4.套准控制系统CPC4

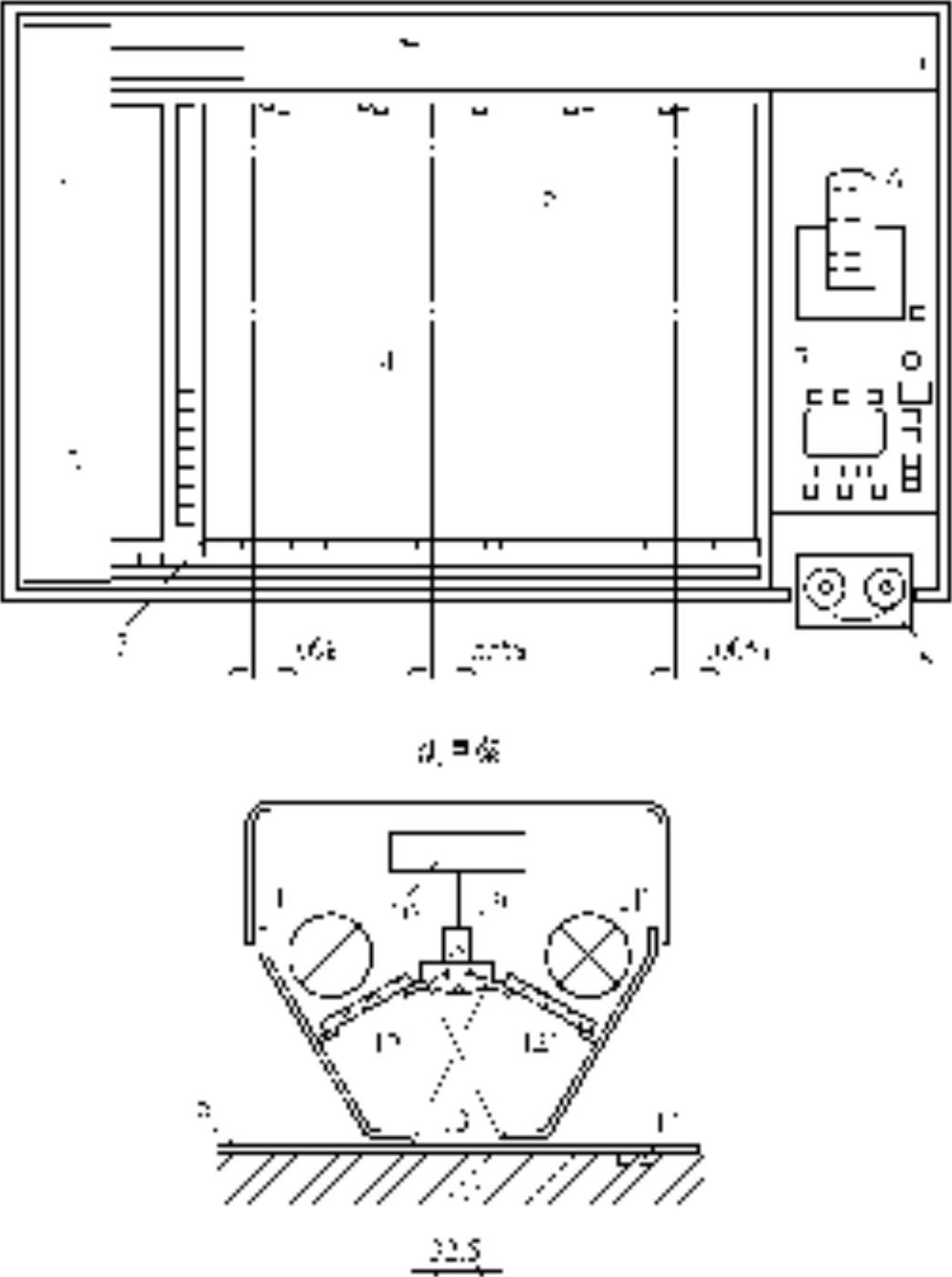

CPC4套准控制装置,是专门用于检测印张套印精度,并通过CPC1进行自动校正套印误差,以保证印品套印质量的装置。图6-32示出CPC4套准检测装置的控制台。

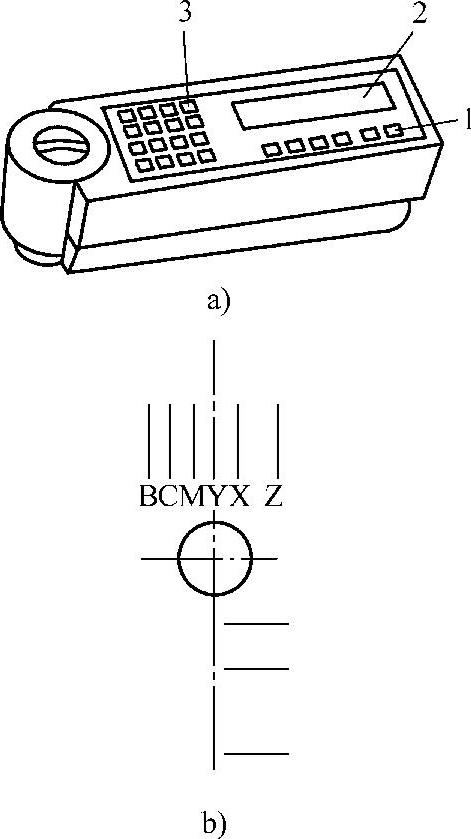

(1)开环套准控制系统CPC41 CPC41开环套准控制系统采用离线检测装置、专门的套准标记。图6-33示出CPC41套准检测装置及套准标记。

图6-32 CPC4套准检测装置的控制台

图6-33 CPC41套准检测装置及套准标记

a)检测装置 b)套准标记

1—色组键 2—误差显示屏 3—操作按钮

CPC41套准检测装置为便携式。把它放在印品上,检测十字线套准误差,可以检测、显示、存储轴向和周向套印偏差。检测精度为0.01mm。它能测六种墨色套印精度,还可选择其中某色作为套印基准。

检测后,把CPC41检测装置放在CPC1控制台相应接口位置上,按动操作按钮,就可以通过红外光脉冲把测量的数值传给CPC1。各印刷机组印版滚筒的调节伺服电动机根据测出的校正值,自动调整印版滚筒位置。

CPC41套准检测装置除了可以对印张的纵向和横向套准进行检测之外,还可以对斜向,即对角线方向的套准进行检测。当检测到对角线套准误差后,可以通过CPCl-04系统对印刷装置进行套准调整。

(2)闭环套准控制系统CPC42 CPC42闭环套准控制是一个全自动套准控制系统。主要部件为安装在印刷机最后一个印刷单元上的测量装置。在测量装置上装有两个由伺服电动机驱动的测量头。测量头的移位和定位则由CPC1-04控制。在印刷过程中,CPC42的两个测量头通过光导纤维提供测量光源,对每个颜色的套准偏差进行测量,并将数据传送至CPC1-04系统,进行运算比较;然后再由CPC1-04系统对各印刷单元执行自动套准控制,对印版滚筒进行周向、横向或对角线自动调整,无需人工干预。

与CPC42系统配套使用的是新推出的新型印刷套准标记。这种新型标记的横向宽度仅为普通标记的一半,这样便增加了印张的有效印刷面积。

5.CPC5数据管理系统

CPC5数据管理系统,把数据控制与管理、印前、印刷和印后运作联系在一起。这个复杂的印刷厂管理系统,是以数据网络为基础的。它对高效生产计划、自动机器预置,以及有效生产数据的获取等信息的变化,进行最佳化和自动化处理。其结果是加快了作业准备时间、生产进度,缩短交货期。把定单方面的信息数据与CP窗数据控制系统相联系,通过互联网为印刷厂、销售公司、设备器材供应商之间的联系、服务提供依据。

CPC50模块是一个服务器,用于整合CPC32的数据,以使其能够将控制信号传给印刷机和一些书刊装订机。CPC51是数据控制系统。

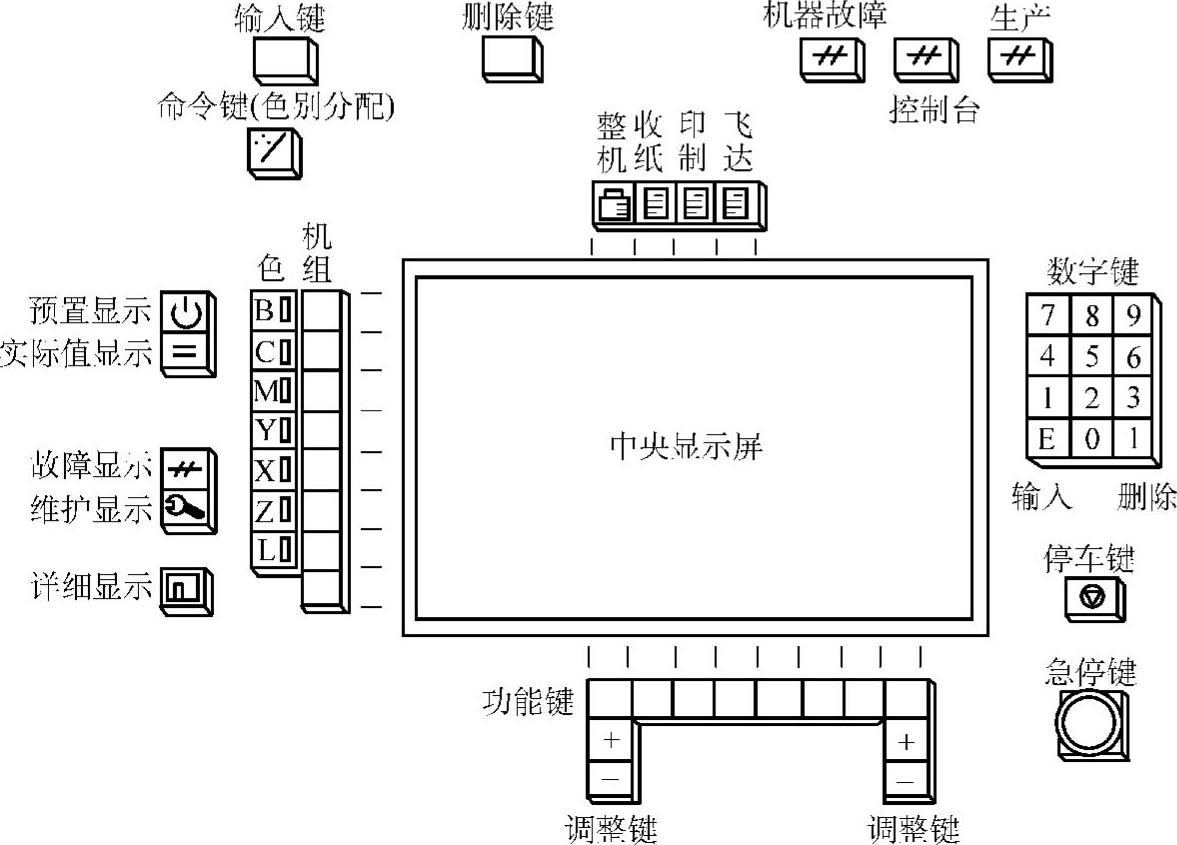

6.自动检测和控制系统CPTronic

(1)功能和控制键盘 该系统能自动监测印刷机整个运行情况,进行故障诊断和显示,并具有各种控制功能。它的核心是一组高效能的微型计算机。采用模块化处理器,与印刷机中密集的传感器、制动器和电动机网络交互作用,提供信息,传递和执行指令。中央控制台上的显示屏,可以显示预选择、运行实际值状态,以及故障诊断和维修信息指示等所有过程的信息。其控制键盘如图6-34所示。

图6-34 CP Tronic控制键盘

CP Tronic的功能几乎包括机器的各个部分和纸张输入、传输、定位、润版、上墨、套印、输出、收页、喷粉等全部工艺过程。CP Tronic和CPC1相结合,组成了全套印刷机用的全数字化监测和控制技术,实现了中央控制台对印刷机运行和印刷工艺全过程的预调、监测和自动控制。

1)控制台上有四个监控层面,可根据需要的功能进行选择,并可输入与作业有关的调定值,包括机器的速度、预定的印数、水量和清洗时间等。

2)实际值的显示,可使操作者及时并清楚地了解印刷过程中的实际运行状况和作业进度,必要时也可在印刷过程中进行人工调整,操作程序会自动实现有关的调定值。此时预选择功能不会受影响。

3)当发生调整错误或意外故障时,例如防护板打开、纸张定位不准等,CP Tronic的监控系统会立即向控制台发出信号,并在显示屏上准确指出故障类型、故障部位,以及发生故障的原因。

4)根据显示屏上的检测项目、代码及各部件的状态,可以准确无误地确定维修部位和维修方式,以便进行迅速维修。

(2)输纸预设和自动换版CP Tronic还能控制自动更换、夹紧印版装置;自动调节纸张输纸、收纸及定位部件;自动运送和更换纸堆等。例如,Preset预设输纸器(飞达)装置、Autoplate自动换版装置、Multiplate复式换版装置、Nonstop不停机纸堆自动更换装置、Autopile全自动纸张输送装置等。

7.CPC和CPTronic的连接使用

根据使用要求,把CPC和CP Tronic适当地连接使用,可以实现印前作业准备、印刷过程控制、更换作业控制、功能与维修诊断及显示等的印刷全过程的全部自动化控制。