2.8 中世纪的钢铁

如上所述,在10世纪以前的纷乱中,罗马和早期欧洲铁匠们的经验并没有丢失。由于铁制工具和武器仍有稳定的需求,冶铁业甚至从不断进步的技术和创新中获益。曾受恺撒大帝称赞的高卢地区的凯尔特铁匠为战车制作了铁轮,他们据说是盔甲的发明者,铸的剑却经常在战斗中弯曲而需要不断校直(边码456)。在斯堪的纳维亚,新统治者的武器显示出一定的改进。中世纪早期的传说中,有北欧海盗的长剑、法兰克人的战斧、撒克逊人的剑和矛。此时,铁匠仍然维持着他们在有影响力的行会中的成员身份。

所有著名的早期冶炼场都在继续生产,绝大部分炉子都有建在山腰上的天然通风装置,在一些新型炉子上还装有风箱。入侵欧洲的各部落中经常有好的铁匠,还有像奥斯蒙(osmund)[9]炉这样新型的炉子,这些外国工匠好像从北部和东部带来了一些先进的冶金技术[62]。当时,绝大部分钢铁仍然是用很不经济的工艺从矿石中直接生产的,但是人们逐渐发现了生产生铁的新技术,可以进一步降低这种生铁的含碳量而得到熟铁,也可以进一步提高其碳含量而获得铸铁。

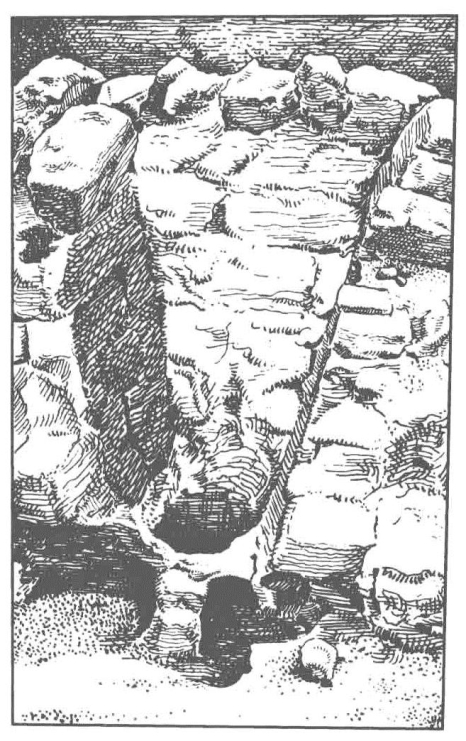

从8世纪开始,卡林西亚和科林斯就逐渐扩大钢铁生产规模,但年产量好像从没超过2000吨。在弗兰哥尼,10世纪即开始生产铁。1228年以后,铁在威斯特伐利亚(锡根地区)变得重要可以很清楚地看到前面的两个进气口。炉子的侧面覆盖了一层被炉渣侵蚀的石英,这使我们多少了解了它所能获得的高温。

图37 南斯拉夫中世纪的高炉。

起来。与此同时,斯瓦比亚和匈牙利的制铁业也走到了前头。从10世纪开始,巴斯克地区逐渐成为铁的重要生产区和出口地区,洛林、保加利亚、多菲内、塞文山脉、普瓦图、安茹和诺曼底原来的锻造业也开始全面复苏。在12世纪,所有这些地方的锻造炉和冶炼炉都显著增多,而且出现了诸如阿尔卑斯山脉皮特蒙特和科多尔这样的新冶炼场。在不列颠,具有“中世纪的伯明翰”之称的迪恩森林的冶炼炉的产量,在12世纪也达到了一个新的高度,它为理查一世(RichardⅠ)提供了5万只马蹄铁,用以装备他的十字军骑兵。13世纪,许多地区的冶铁又有了进一步发展。这样,在洛林、香槟和多菲内等地方又有了新的活力,纳博讷的城镇成为向热那亚和许多近东地区出口钢铁的重要中心。

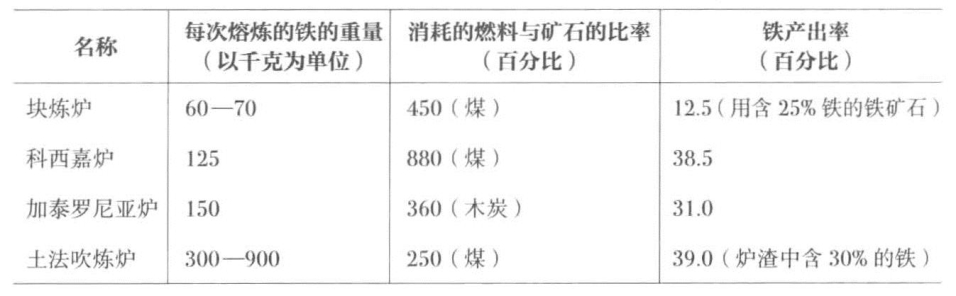

在这个时期,新旧炉型和冶炼技术的共存非常混乱,许多关于炉床和炉子的地方术语让情况变得越来越混乱。总的来说,中世纪的冶炼技术仍然很不经济,这从表2-1中可以清晰地看出。

表2-1 中世纪炼铁技术比较[乔纳森(O.Johannsen)提供][63]

这些铁矿必须通过破碎和洗选初步除去矿石中的杂质。这些操作到15世纪完全机械化了。大部分矿石先用新木材焙烧,然后立即用水熄灭(Löschen),以溶解部分硫和铜的化合物。有时候,矿石在冶炼前还要先风化。

块炼炉是最原始的炼铁炉,它将矿石同木炭混在一起,上面盖上燃料(用石头围住),风箱直接将风吹进炉膛的中部。这种工艺很不经济,一般只用于冶炼很纯的铁矿。回收的铁块可以放在一个相似的炉子中重新加热,然后用锤子将其中的铁渣去除掉。

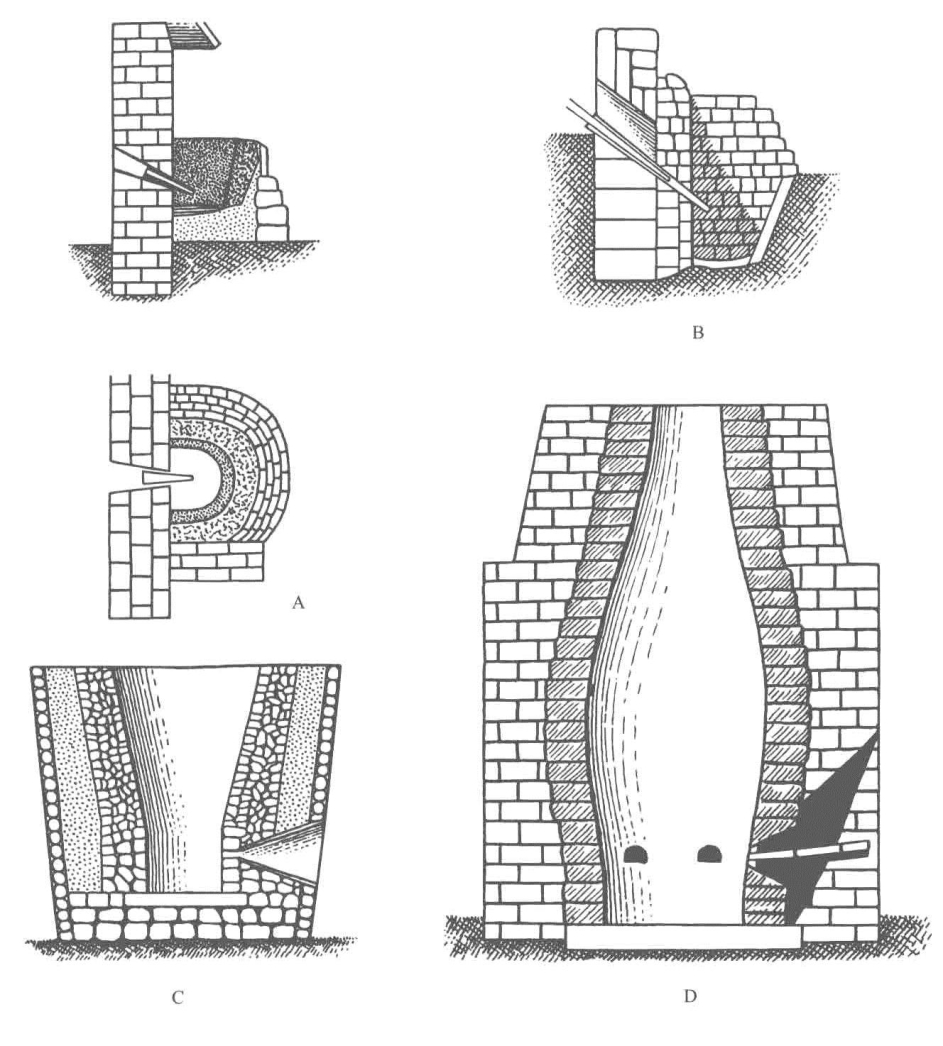

科西嘉人的炉子分两步提炼铁矿:(a)焙烧,部分还原;(b)熔化、还原和渗碳。炉子的固定部分(图38A)是相互成直角的两堵炉墙,分别用于保护冶炼工人和隔离风箱装置,风口通过隔离风箱的墙伸入炉膛中心进行鼓风。除了这些墙和地基以外,炉子的其他部分都是临时的,用木炭、铁矿和炉灰堆成一种特别的形状,以便每次进行焙烧和熔炼的操作。在图38A中,为焙烧而建的马掌型装置用于鼓风,风力不是很强,不会使铁矿石过分熔化。已焙烧的铁矿石破碎后与更多木炭一起被捣碎,重新砌成V形。在强力鼓风、加热并不断地添加各种原料后,炉子的底部可以收集到渗碳后的铁。

图38 冶铁炉的发展。

(A)科西嘉炉的剖面图及平面图。固定部分仅仅是带风箱通风口的两面砖墙。破碎的矿石与木炭被砌入半圆形的空间中,用大块的矿石作为内支撑。当中的空间装入炽热的木炭,保持温度直至矿石被充分焙烧。然后半圆形被打破,温度升高直至渗碳到一定程度后炼成熟铁,这与原始的炼铁炉是非常相似的。(B)加泰罗尼亚炉,在西班牙首次使用,有更持久的结构,在中世纪很流行。(C)奥斯蒙特炉,显示出加高的炉子,隔热效果也更好。(D)土法吹炼炉,中世纪莱茵河畔炼铁工匠的一项改进产物。用木炭将矿石连续还原,矿石慢慢沿炉子高处落下来,炉渣和金属可以从底部排出。炉子越高需要越强的鼓风,风是通过水力驱动的风箱提供的。这种炉子在适当条件下可以炼出铸铁。

加泰罗尼亚炉(图38B)最初被用来冶炼多孔的褐铁矿(褐铁矿,接近于2Fe2O3·2H2O),但它也可以用于冶炼赤铁矿这种最普通的铁矿石和其他一些大块的矿石。这些矿石先被风化,然后在可容纳约20—35英吨[10]矿石的大而宽敞的炉子里焙烧。已破碎了的经过预焙烧的矿石集中倒入对着风口的斜墙上,其他墙上则堆满木炭。每次操作大约可熔炼500千克铁矿石,破碎的矿石较容易被还原,但也更容易被炉渣吸收。如果矿石中含有一定量的锰,在熔炼过程中炉渣吸收杂质的能力就会增加,这样可能会生产出含碳约0.3%的铁。这种铁能通过淬火变硬,也是一种钢。

不同形式的竖炉都在使用。罗马和早期欧洲的铁匠使用带有自然通风装置的竖炉,有时还用风箱,这种炉子多半用于含锰的矿石或很难熔炼的低品级铁矿。甚至在史前时期,就有高度达到7英尺的炉子。随着铁尤其是钢的需求不断上涨,人们采用水力驱动的风箱建造更大的熔炉,并获得更高的温度。这一系列的技术进步直接导致了高炉的诞生,但在16世纪前并没得到适当的发展[64]。

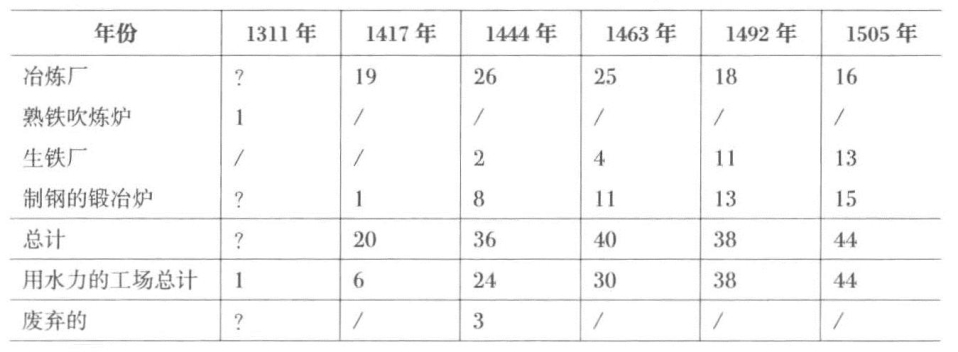

土法吹炼炉(Stückofen)起源于施蒂里亚,在中世纪很流行,是罗马时期炼铁炉的直接延伸(图38D)。起初,这些炉子约10英尺高,后来升至14英尺。在15世纪和16世纪,它们仍然是最好的熔炉。当铁匠逐渐意识到需要有效地铸造生铁时,他们对土法吹炼炉的鼓风作了改进,既可以生产生铁也可以生产熟铁。这种熔炉的理想高度是10—14英尺,有一个特别的孔洞,炉渣可以通过这个孔洞排出。改进后的原始土法吹炼炉被称作高炉(Blasofen,图37)。表2-2中对锡根地区冶铁炉的调查,显示了炉子的演化和机械化如何逐步实现,以及不同类型的炉子怎样一起工作。

1430年,在土法吹炼炉中炼出的熟铁块重约370千克。到1470年,这个重量增加到400千克,到15世纪末则达到500—600千克。这种炼炉年产量40—50吨,约是较原始炼炉产量的3倍。

表2-2 锡根地区的冶炼工场个数调查[吉勒斯(Gillis)提供][64]

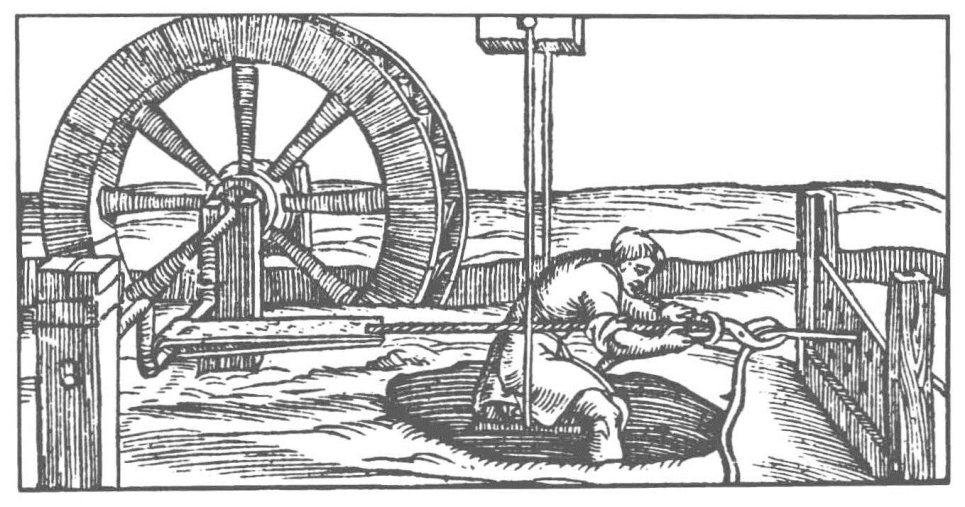

14世纪,人们采用水力驱动的风箱(图36)后(每个炼炉至少有两个风箱),开始生产大块生铁或称“炉底铁”。这样一来,还需要更多的水力驱动铁锤,以便将生铁锻打成熟铁(图554)。这种新型炉子约在1340年出现在那慕尔附近,约在1400年出现在列日附近,约在1474年出现在拿骚地区。1486年,一种用于制造铸铁炮弹和枪的新型熔炉建在佩尔什(法国西北部)。

随着采用更强的鼓风机和更硬的木炭,人们可在高大的土法吹炼炉里获得更高的温度,炉渣中的铁含量也会减少,部分铁中含有足够的碳而熔化。在13世纪,人们就已经通过进一步增加铁中的碳含量,生产出令人满意的铸铁。但是,这项技术的掌握进程较为缓慢,直到15世纪才被大规模使用[65]。在这以前,可以通过加入辉锑矿、砷、锑和铜来使熟铁熔化,但现在可以用两倍的燃料来熔炼几百千克的生铁从而得到铸铁。大约是1450年,费拉雷特(Filarete)在他的著作《建筑学》(Architettura)中描述过布雷西亚附近地区的这种炉子。

约1325年,枪炮在德国首次被制出,用锻造过的铁制成,但是约1350年就开始使用青铜铸的军械了。大约30年后,第一门真正的铸铁大炮出现,青铜炮却仍然一直使用,直到15世纪完全掌握了铸铁技术。14世纪末,美因河畔法兰克福有一个叫加斯特(Mercklen Gast)的人,首次用广告宣传他的制造铸铁军械的技术。在15世纪早期,让铁水从熔炉里直接浇铸到模子中的技术取得成功。随后,铸铁逐渐传到德国西部、法国东北部和意大利北部。这些技术进步与“铸铁师”这一名词的出现相一致,与之伴随的是一些技术的淡出,例如通过熟铁锻打来生产炮弹的技术。钢仍然通过在炽热的炉缸渗碳而成,也可以在土法吹炼炉里通过适量脱碳来生产。

直径2米的水车驱动的自重500—1600千克的机械锤被用来锻铁。发展到后来,重300千克的锻锤,每分钟可打击60—120次;较轻的重70—80千克的锻锤,每分钟可打击200次。在巴伐利亚的安贝格,这些制铁中心能将钢棒锻打成铁板。

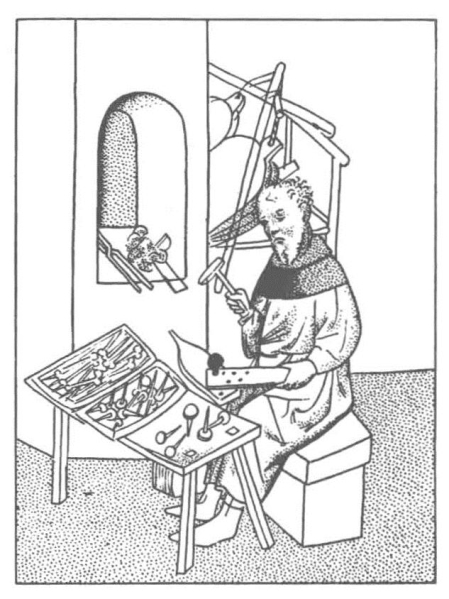

在10世纪拔丝板发明以前,铁丝一直是通过锻打铁得来的。拔丝板由一种微型坩埚炉里炼出的上等铸铁制成,上面打出了一系列直径递减的孔洞(图39)。在14世纪早期,水力装置就已经用于拔丝。这种工艺1351年在奥格斯堡付诸实施,纽伦堡则稍晚一些。水轮带动曲柄,绳子拴在曲柄上,绳子末端是用夹具夹住的一把钳子(图39)。铁匠把自己悬挂在秋千上,以便于能用钳子钳住从拔丝板中抽出的铁丝,更能在曲柄将铁丝拉长时跟着往后退。当然,像金、银、铜这些低强度的金属,就不必用这种麻烦的方法来拔丝了。

最早的铁针没有针眼,只有闭合的钩,由纽伦堡(1370年)和施万巴赫的针匠行会生产。15世纪,第一枚带针眼的铁针在低地国家制作而成。剑通常由米兰、布雷西亚和帕绍等城镇的制剑专家制作。在巴尔巴罗萨大帝(Emperor Barbarossa,1152—1190)时期的意大利战争期间,这种锻造工艺传到了索林根。长柄大镰刀原先在施蒂里亚制作,1240年以后,克伦贝尔格和普拉顿贝尔格也开始制作了。这几个例子表明,制铁业在中世纪已经非常专业化(图40),例如有了专门制作锚和马蹄掌的铁匠(图41、图42)。

图39 正在拔粗铁丝。

工匠坐在秋千上,秋千随曲柄移动,曲柄则由下射式水轮带动,若绳子松弛、秋千向前移动,他便把钳子向前移动。绳子绷紧时,他便用钳子夹紧钢丝。选自比林古乔(Biringuccio)的著作《火术》(Pirotechnia),1540年。

铁和各种钢的贸易遍及欧洲。英格兰生产足够多的铁,但同时也大规模进口钢制品。法国从德国、比利时和西班牙等地获得铁制品,西班牙生产的铁沿着大西洋沿岸贸易。在罗讷河流域,铁主要来自意大利。施蒂里亚和卡林西亚生产的钢被卖到阿奎莱亚和威尼斯,然后再向东运至土耳其。它被称作“匈牙利器具”卖到德国西部,然后顺莱茵河而下输往英格兰。在那里,人们把它叫作“莱—布材料(Lymbrique stuff)”,这个名词来自莱奥本和布吕克两个城镇的名称的混合。蒂罗尔生产的钢被卖到因斯布鲁克,然后沿着相同的路线到达英格兰。多瑙河与美因河之间地区生产的铁板,则拿到安贝格去卖。德国中部的铁主要来自哈尔茨山地区和图林根的施马卡尔登。著名的商业同业公会从巴斯克地区做西班牙铁的生意,在但泽和吕贝克销售瑞典奥斯蒙铁,在锡根和科隆销售威斯特伐利亚钢。在比利时,铁的贸易集中在列日,那里有强大的费夫尔公司(Corporation des Fèbvres)。

在14世纪后半叶,金属产量锐减,主要是因为黑死病(1348—1350)和百年战争(1338—1453)。传染病的第一次高峰过去后,欧洲大陆和其他地方的劳动力严重短缺,导致冶金业进一步衰退,坎伯兰的炼铁厂的产量跌了一半。在1349年和1351年,曾有法令出台试图控制劳动力形势,不让工人离开他们的工作岗位。接着,物价普遍上涨,铁和木炭的价格翻了一番。奇怪的是,钢的价格仅上涨了25%,但在那个时期,英格兰还得进口钢,因为当时国内钢产量很低,仅用来制作盔甲、武器和一些较高级的工具器械。

在欧洲其他地方发现了相同的情况。在法国,也有劳动者离开冶炼业而去农场的趋势,钢和铁的价格猛涨,许多锻造厂和矿山在战争中被摧毁。法兰克尼亚和波希米亚人逃脱了黑死病,但这里的采矿业和冶金业也衰退了,如同西里西亚、匈牙利、朗梅尔斯堡和康沃尔一样。1450年工业生产恢复以后,许多国家中有经验的冶金工匠变得极其稀少,在法国以及后来在英格兰对那个时期进行记载的文献中,经常提到德国专家。

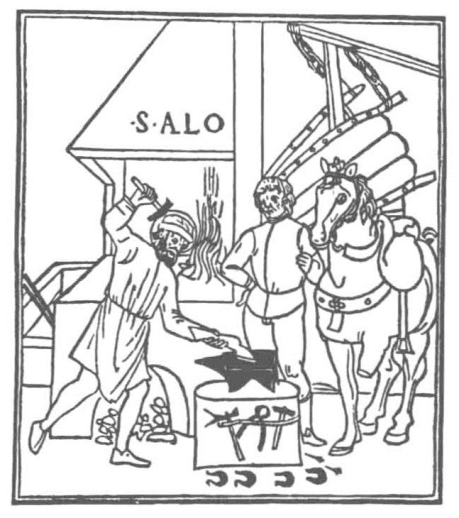

图40 15世纪晚期德国的铁钉匠。

把金属用锤击进一系列大小不同的孔中,原始形状的铁钉就形成了。

图41 约1492年埃洛伊(Eloi)铁匠铺的意大利锻造炉。出自一本威尼斯著作的扉页。

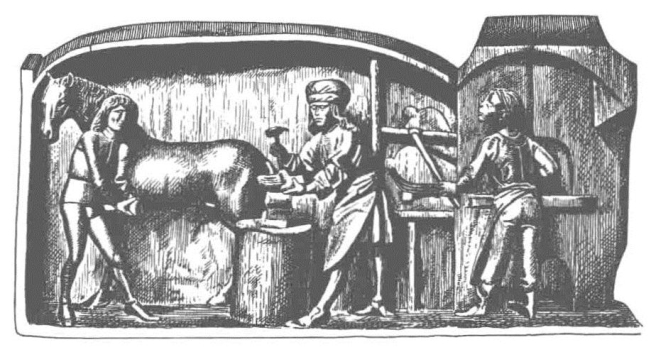

图42 一幅约1500年的德国南部的木雕。

显示了圣埃洛伊在铁匠铺的情形。传说为了简化钉马掌的工艺,他先抬起马腿,再固定上马掌,然后将马腿放回原处。

此外,严重的技术困难阻碍了采矿业和冶金业的复苏。哈尔茨山区、萨克森、波希米亚、匈牙利、阿尔萨斯、瑞典和康沃尔的许多铁矿石都已经开采殆尽,不得不开采更深的矿层。这就导致了地下水的涌入,很多钱不得不花在排水机械上,例如水轮驱动的机械或马拉脚踏的机械(图19、图20)。洗矿、粗碎、破碎还得依靠手工操作和露天操作,太多的敞口炉子和用人力驱动风箱的小锻造炉都在很不经济地运行着。

补救的措施在于集约化和机械化。集约化开始于工业复苏时。冶炼工厂是由多个小炉室构成的大型冶炼工场,每个小炉室都含有为每步操作准备的专用炼炉和炉床,靠在同一座长而厚的主墙上。当时,这种炉子在许多地方都建了起来,巨大的资金花费只能依靠银行家的帮助来实现。早期的西方资本主义也为采矿业和冶金业的机械化提供了出路,矿冶业在1460—1530年又呈现新的繁荣景象。然而,此时从新大陆来的贵金属和信用危机,又破坏了对这种产业劳资新关系的调整,这种关系是随着集约化和机械化的加强而产生的。

相关文献

[1]Pliny Nat.hist.,ⅩⅩⅩⅢ,ⅹⅹⅰ,66.(Loeb ed.Vol.9,pp.50ff.,1952.)HerodotusⅠ,93;V,49.(Loeb ed.Vol.1,p.120,1920;Vol.3,pp.50ff.,1922.)StraboⅩⅢ,C 626;C 591.(Loeb ed.Vol.6,p.172;p.44,1929.)

[2]IdemⅩⅢ,C 591;ⅩⅣ,C 680.(Loeb ed.Vol.6,p.44;pp.368ff.,1929.)

[3]Pliny Nat.hist.,ⅩⅩⅩⅢ,ⅹⅹⅰ,70-78.(Loeb ed.Vol.9,pp.54ff.,1952.)StraboⅢ,C 146.(Loeb ed.Vol.2,pp.38ff.,1933.)

[4]Aethicus Istricus Cosmographia,Ⅱ,28,trans.by Saint Jerome,ed.by H.Wuttke(2nd ed.),p.16.Dyk,Leipzig.1854

[5]Pliny Nat.hist.,ⅩⅩⅩⅢ,ⅹⅹⅹⅱ,99-100.(Loeb ed.Vol.9,pp.74ff.,1952.)

[6]Theophilus Presbyter Diversarum artium schedula,Ⅲ,36-37,ed.and trans.by R.Hendrie.Murray,London.1847.See also ref.[47].

[7]Pliny Nat.hist,Ⅸ,lⅹⅴ,139;ⅩⅩⅩⅣ,ⅲ,5-8(Loeb ed.Vol.3,p.256,1940;Vol.9,pp.128ff.,1952);ⅩⅩⅩⅦ,ⅹⅱ,49.

[8]Idem Ibid.,ⅩⅩⅩⅢ,ⅹⅸ,61.(Loeb ed.Vol.9,p.48,1952.)

[9]Hutin,S.‘L'Alchimie’,p.72.Presses Universitaires de France,Paris.1951.

[10]VitruviusⅦ,ⅷ.(Loeb ed.Vol.1,p.116,1934.)

[11]HerodotusⅢ,57.(Loeb ed.Vol.2,p.72,1921.)PausaniasⅩ,ⅹⅰ,2.(Loeb ed.Vol.4,p.426,1935.)

[12]Pliny Nat.hist.,ⅩⅩⅩⅣ,ⅹlⅶ,159.(Loeb ed Vol.9,p.242,1952.)

[13]StraboⅨ,C 399.(Loeb ed.Vol.4,p.274,1927.)

[14]IdemⅢ,C 146.(Loeb ed.Vol.2,p.42,1923.)Mingazzini,P.Studi Sardi10,3,1950.

[15]Pliny Nat.hist.,ⅩⅩⅩⅢ,ⅹlⅲ-ⅹlⅳ,126-27.(Loeb ed.Vol.9,p.94,1952.)

[16]Idem Ibid.,ⅩⅩⅩⅢ,ⅹⅲ,46.(Loeb ed.Vol.9,p.38,1952.)

[17]Idem Ibid.,ⅩⅩⅩⅣ,ⅹlⅷ,161.(Loeb ed.Vol.9,p.242,1952.)

[18]Idem Ibid.,ⅩⅩⅩⅣ,ⅹlⅷ,160,162.(Loeb ed.Vol.9,pp.242ff.,1952.)

[19]StraboⅢ,C 142.(Loeb ed.Vol.2,p.24,1923.)Pliny Nat.hist.,ⅩⅩⅩⅣ,ⅱ,4.(Loeb ed,Vol.9,p.128,1952.)

[20]Idem Ibid.,ⅩⅩⅩⅣ,ⅹⅹ,95.(Loeb ed.Vol.9,pp.196ff.,1952.)

[21]Theophilus Presbyter Diversarum artium shedula,ed.and trans.by R.Hendrie,chap.67,p.313.Murray,London.1847.See also ref.[47].

[22]Dioscorides V,lxxv,3(ed.M.Wellmann.Weidmann,Berlin.1914;‘englished’by John Goodyer a.d.1655,ed.by R.T.Gunther,chap.85,p.625.Publ.by the author,Oxford.1934.)

[23]Täckholm,U.‘Studien über den Bergbau der römischen Kaiserzeit.’Appelberg,Uppsala.1937.

[24]Theophrastus Hist.plant.,Ⅴ,ⅸ,3.(Loeb ed.,‘Enquiry into Plants’,Vol.1,p.468,1916.)Pliny Nat.hist.,ⅩⅥ,ⅷ,23.(Loeb ed.Vol.4,p.402,1945.)

[25]Josephus Antiquitates Judaicae,ⅩⅥ,4.(“Antiquities of the Jews”,p.474in‘The Works of Flavius Josephus’,trans.by W.Whiston,newly ed.by D.S.Margoliouth.Routledge,London.1906.)

[26]LivyⅩLⅤ,ⅹⅹⅸ,4-14.(Loeb ed.Vol.13,pp.346ff.,1951.)

[27]Besnier,M.Rev.archéol.,cinquième série,10,37,1919.

[28]Tacitus Annales,Ⅵ,ⅹⅸ.(Loeb ed.Vol.3,p.184,1937.)(https://www.daowen.com)

[29]Caesar De bello gallico,Ⅴ,ⅹⅱ.(Loeb ed.,p.250,1917.)

[30]Warmington,E.H.‘The Commerce between the Roman Empire and India.’University Press,Cambridge.1928.

[31]Pseudo-Aristotle De mirabilibus auscultationibus,lⅹⅱ(Loeb ed.,p.262,1936.)

[32]DioscoridesⅤ,lⅹⅹⅳ-lⅹⅹⅴ.(ed.M.Wellman,Weidmann,Berlin.1914;‘englished’by John Goodyer a.d.1655,ed.by R.T.Gunther,chaps.84f.,pp.623ff.Publ.by the author,Oxford.1934.)

[33]Pliny Nat.hist.,ⅩⅩⅩⅣ,ⅹlⅰ,143-46.(Loeb ed.Vol.9,pp.230ff.,1952.)

[34]Richardson,H.C.Amer.J.Archaeol.,38,555,1934.

[35]CurtiusⅨ,ⅷ,1.(Loeb ed.Vol.2,p.432,1946.)

[36]Homer Iliad,ⅩⅩⅢ,825.(Loeb ed.Vol.2,p.556,1925.)

[37]Varro Dere rustica,Ⅰ,ⅹⅵ,4.(Loeb ed.,pp.220ff.,1934.)

[38]Diodorus V,13.(Loeb ed.Vol.3,p.130,1939.)Strabo V,C 223.(Loeb ed.Vol.2,pp.354ff.,1923.)

[39]See ref.[29]

[40]Nef,J.U.“Mining and Metallurgy in Medieval Civilisation”in‘The Cambridge Economic History’,Vol.2,p.433.University Press,Cambridge.1952.

[41]Gille,B.‘Les origines de la grande industrie métallurgique en France’,pp.1-8.Collection d’histoire sociale,no.2.Domat Montchastien,Paris.1949.

[42]Salin,E.and France-Lanord,A.‘Rhin et Orient’,Vol.2:‘Le feràI’époque mérovingienne.’Geuthner,Paris.1943.France-Lanord,A.Pays Gaumais,10,1,1949.

[43]Codex TheodosianusⅩ,ⅹⅹⅱ,1.(Theodosiani LibriⅩⅥ,ed.by T.Mommsen and P.M.Meyer,Vol.1,ⅱ,p.566.Weidmann,Berlin.1905.)

[44]Compositiones ad tingenda musiva,ed.,trans.,and comm.by H.Hedfors.Diss,Uppsala.1932.

[45]Way,A.(Ed.)Archaeologia,32,187,1847.

[46]Heraclius De coloribus et artibus Romanorum,ed.,trans,and comm.by A.Ilg.Quell.Kunstgesch.Kunsttechn.,Vol.4.Braumüller,Vienna.1873.

[47]Theophilus Presbyter Diversarum artium schedula,ed.in part and trans.with comm.by W.Theobald:‘Die Technik des Kunsthandwerksim zehnten Jahrhundert.’Verein Deutscher Ingenieure,Berlin.1933;ed.and trans.by R.Hendrie:‘An Essay upon vaious Arts by Theophilus called also Rogerus.’Murray,London.1847.The following references give Theobald's chapter numbers;where Hendrie's differ,these are given in parentheses.

[48]Theophilus Presbyter Diversarum artium schedula,Ⅲ,46-49,33-36.

[49]Idem.Ibid,Ⅰ,23(24),30;Ⅱ,27,35,36;Ⅲ,4-22,23.

[50]Idem.Ibid.,Ⅲ,62-64,66(63-65,67.)

[51]Idem.Ibid.,Ⅲ,84(85),3.

[52]Idem.Ibid.,Ⅲ,91,60(61.)

[53]Albertus Magnus De Mineralibus in Opera omnia,ed.by A.Borgnet,Vol.5,pp.1-116.Vivès,Paris.1890.

[54]Bergweak-und Probierbüchlein,trans.and annot.by Anneliese G.Sisco and C.S.Smith.Amer.Inst.Min.and Metallurg.Engrs,New York.1949.

[55]Das Mittelalterliche Hausbuch,ed.by H.T.Bossert and W.F.Storck,Pls 38,39(fols 35b,36c).Seemann,Leipzig.1912.

[56]Johannsen,O.Stahlu.Eisen,Düsseldorf,36,1226,1916.

[57]Gille,B.MétauxetCivil.,1,89,1945.

[58]Bouchayer,A.‘Les chartreux maîtres des forges.’Didier et Richard,Grenoble.1927.[59]Archives Nationales,Paris:MS.S 4955,no.10.

[60]Ibid.:MS.J 195,no.34.

[61]Ibid.:MS.JJ 48,no.160.

[62]Rhodin,J.G.A.Engineer,Lond.,142,136,1926.

[63]Johannsen,O.‘Geschichte des Eisens’(3rd ed.rev.),pp.120-26.Stahleisen,Düsseldorf.1953.

[64]Gillis,J.W.Arch Eisenhuttenw.,23,407,1952.

[65]Johannsen,O.Stahl u.Eisen,Düsseldorf,30,1373,1910.

参考书目

Agricola,Georgius.De re metallica libriⅫ.Froben,Basle.1556.Eng.trans.and comm.by H.C.Hoover and Lou H.Hoover.Mining Magazine,London.1912.

Bailey,K.C.‘The Elder Pliny's Chapters on Chemical Subjects’(2parts).Arnold,London.1929,1932.Forbes,R.J.‘Metallurgy in Antiquity.’Brill,Leiden.1950.

Gowland,W.“The Metals in Antiquity.”J R.anthrop.Inst.,42,235-87,1912.

Johannsen,O.‘Geschichte des Eisens’(3rd ed.rev.).Stahleisen,Düsseldorf.1953.

Rickard,T.A.‘Man and Metals’(2Vols).McGraw-Hill Book Company,London,New York.1932.

Straker,E.‘Wealden Iron.’Bell,London.1931.

更多参考请见:

Forbes,R.J.‘Bibliographia Antiqua,Philosophia Naturalis’,Part 2:‘Metallurgy.’Nederlandsch Instituut vor het nabije Oosten,Leiden.1940-50,and supplementⅠ,1952.

[1]当然,煅烧试金法将会使贵重的银(如果含有的话)随其他金属杂质一起被除掉。可在试金石上摩擦金银合金,凭经验或和已知构成的合金的印迹对比,可以根据磨痕的颜色来判断合金的成色。我们也不能忽略密度与成分的更复杂的关系,这可参照阿基米德洗澡时发现的定律(公元前3世纪)。

[2]灰吹法:将铅和含杂质的金和银一起熔化;在炉中,已熔化的铅被氧化为含所有贱金属氧化物的一氧化铅,留下银—金合金。为了把银从金中分离出来,必须用硫、硫化锑或是包括氯化钠的各种盐来与银化合(比如生成硫化银、氯化银),然后剩下小块提炼过的金。这时还没有用到无机酸。

[3]熔析法:通过金属本身或其共熔混合物的分级熔化分离金属的方法。

[4]该过程可简单表示如下:

焙烧:2PbS+3O2→2PbO+2SO2;PbS+202→PbSO4

熔炼:PbS+2PbO→3Pb+SO2;PbS+PbSO4→2Pb+2SO2

[5]金属的有效熔炼取决于对炉渣的充分控制,造渣的目的是熔化脉石或同矿石混在一起的土料,以及吸收诸如有害金属氧化物之类的杂质。例如二氧化硅酸性渣可去掉碱性的氧化物,而碱性炉渣——通常是石灰,可去除酸性杂质。遗憾的是,重要金属的氧化物(例如铅、铁、锡)很少能快速熔入其中,过分强调被熔炼金属的纯度可能会使其大量流失于炉渣中。

[6]试金石通常是黑色不易碎的含硅矿石,通常称作吕底亚石。

[7]罗马时代达99%,现代工艺通过氧化提纯可达约99.3%,电解法可达99.9%以上。

[8]有时也称为“damascene”,尽管这个词更多地用于以金、银、铜等金属线包裹的钢。

[9]osmund是一种特殊类型的瑞典铁,用来制造鱼钩和箭头那样的小器件。这个名称的起源尚不清楚。在1281年,它被称为诺曼人的铁(ferrum Normannicum)。1吨=1000千克=0.984英吨。

[10]osmund是一种特殊类型的瑞典铁,用来制造鱼钩和箭头那样的小器件。这个名称的起源尚不清楚。在1281年,它被称为诺曼人的铁(ferrum Normannicum)。1吨=1000千克=0.984英吨。