13.6 金属铸造

早期金属铸造的铸模多为石制或焙烧过的泥模(第Ⅰ卷,边码625及以后)。现代铸造业常见的翻砂铸模直到14—15世纪才为人们所掌握,虽然埃及人一直在使用紧密压缩的砂芯。关于翻砂铸模法的记录最早见于比林古乔(Biringuccio)的《火术》(1540年),目前尚未发现比这更早的证据[5]。古代的工匠随时可以利用当地泥土非常容易地制作铸模,迁徙时则无须携带铸模箱。然而,到了中世纪晚期,家庭日用器具以及其他用具的需求量大幅增长,制铁业规模的不断扩大,刺激了新技术的不断发明,翻砂铸模法在多年冶金经验积累的基础之上应运而生。

从很早的时候起,小亚细亚和埃及的工匠在制作大小不等的铸模以及处理熔化金属凝固方面就已经积累了丰富的经验,希腊人得以幸运地拥有丰富的技术资源可供汲取、借鉴。公元前8—前6世纪的“几何形”青铜马展示了他们的方法。从前面来看,位于马身体之下、腿部之间的空当几乎是一个带有圆顶的楔形,工匠取一块这种楔形干黏土,在上面做马的蜡模,其头部向上昂起,四肢下立,尾巴垂在身后。通常所用的马站立的装饰性底板同时也用蜡制作,虽然有例子表明在初次铸造失败后,可能要重铸一个新的底板。浇口和浇道也是蜡制的并固定在模子上,铸模用普通方法制作即可。

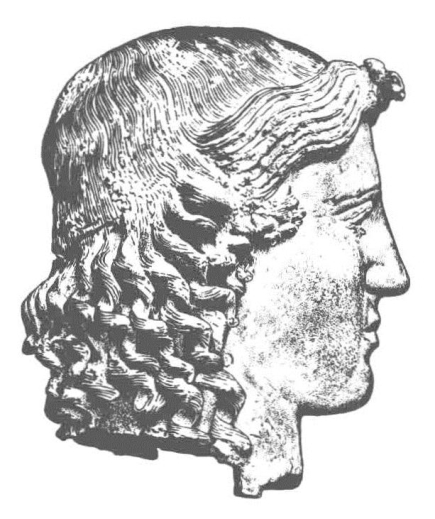

在公元前5世纪的铸造方面,一个非常有趣的例子是查茨沃思的阿波罗(Apollo)青铜头像(图437)。当时,真人大小的人像并非用单模铸成(图28),而是不同部分分别制作,然后连接起来,或如查茨沃思的阿波罗头像一样用熔融法焊接。从身体上断裂下来之后,颈部内侧可以看到许多形状不规则的青铜块,这是一部分焊接材料。雕塑家似乎在铁支架之外裹了一个加工精细的泥芯,为了与铸模连接,泥芯的铁杆一端在制模时贯穿头顶,虽然用青铜塞封,但方孔依然清晰可见。从顶到脚贯通模芯的孔是用来通风的,雕塑家用一层蜡裹在模芯外面,厚约3/8英寸或稍多些。在这上面,他给面部制模,并做出头部与颈部的大体形状,眼部空着,以便镶石头或其他嵌入物。

这一制品的最大特征是披在两侧遮住两耳和脑后的发卷。头发卷的某些部分雕塑得很深,这就给雕塑家留下了一个有趣的问题:是将头发卷与头部同时铸造,还是分别铸造后再连在一起?他选择了后者,用蜡绳做出一根根发卷,然后接在头上,把头发的细部修整好,留待用V形尖头凿子在青铜上再做。他从头部剪掉三四绺蜡卷,用青铜浇铸,在安装到雕像头部之前要进行抛光。

图437 青铜铸造的真人尺寸的阿波罗头像。

注意脑后的纹路将平滑的头发分成了多缕,这不完全是用熔焊法制成的。公元前5世纪的希腊作品。

雕塑家审视现已剪掉发卷的头部,结果发现如果在头部耳后最宽的部位作一分界线,便可形成一个二分合模,这样易于分离而无须损坏模子。为了暂时把铸模的前后两部分分开,他不采用常见的泥模法,而是沿着线将许多条薄的金属片插入蜡模内,每条薄片大约2平方英寸,这样可以在头顶及颈部底处的每个侧面形成一个壁。在形成蜡制的浇口和冒口之后,他用搅拌均匀的泥制模将粉状的陶或砖混合在一起,或夹杂一些粪便作为黏合剂,把头部以及金属分界线两侧的所有裸露处涂满这种黏合剂。当铸模变厚时,要使用更粗糙的材料。当它厚至约2英寸时,必须将铸模晾干,然后用凿子沿分界线开口、切入。取出蜡之后,雕塑家修补好铸模的面部缺陷,在封合之前固定一些型心撑——一种锤入的金属片,从模芯或铸模向外突出以免接触,因为表面接触会导致铸件产生孔洞。在早期铁器时代及其以后的许多矛和剑鞘顶部的金属包头之上,常常会看到型心撑的身影。

头部铸成且表面被雕刻后,雕塑家用熔焊技术把发卷附着在头部,在发卷顶部与头发堆之间留下宽约1/4英寸的空间或渠道,头发堆还需用新的金属连接,然后在此处形成一个小模,以便高效地通风和浇铸。在每个小渠道的端头之外有一个安全出口,为的是注入10磅重的青铜熔液并使之通过小模。大部分熔液能沿渠道从通风口流出,但在流动过程中可能会使头部温度升高并局部熔化,填充至小渠道并使做好的发卷与其所披散的头部表面熔为一体(图437)。遗憾的是,头部金属的加热不足,连接也不好,过一段时间就会脱落。颈部的青铜厚度大约为7/16英寸,这种过分的厚度表明其为早期制品。由于头部包含着部分模芯和许多锈蚀物,因此难以测量整体厚度。在后部形成了一个孔,它只有3/32英寸。

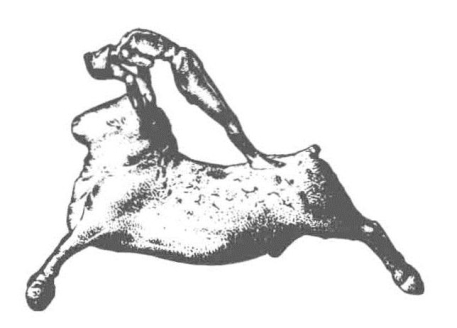

当一个铸件被通体雕凿之后,流道和通风口的残余以及被单模连接处的铸缝痕迹都要去掉。因此,通常不可能证明一个铸件究竟是采用失蜡铸造法还是单模法。图438的米诺斯青铜器“公牛与杂技演员”就属于这种情况。它虽然被反复描述为失蜡铸造的典型例子,但这可能是一个错误。群像是在金属丝支架上取的蜡模,浇口、流道和通风口固定在模子上后,周围就可做成一个由三四块组成的模。这种类型的模不仅能够满足手工剥离蜡模所需的开口,而且能够为铸造者提供一个可靠的方法,以便在浇铸之前对模进行检查和抛光处理。

图438 公牛与杂技演员群像。

米诺斯的铸造青铜器。

自公元前4世纪起,希腊铸造匠开始寻求另一种方法。他们大概用泥制作头部模子,采用通行的方法做成外模,然后用厚约3/16英寸的薄蜡垫衬铸模,把蜡准确地挤成不同造型。为了保证青铜的自由流动,在插入模芯之前,他们有时附加一些小的蜡桥,从头发到眉毛,跨过头部内侧的嘴唇。这种工艺的最佳例子是出自亚美尼亚萨塔拉的阿弗洛狄特(Aphrodite)青铜头像,现藏大英博物馆。除了蜡桥之外,假如模芯并非首先制作,则在头部内侧可以见到许多指纹。浇铸之后,用凿子把原来的头发模修成发卷。

此后,希腊和罗马青铜器在制作模芯之前,普遍采用这种用蜡垫衬铸模的方法。虽然稍有变异,但这种方法在中世纪及其以后的时期继续沿用。在罗马青铜器中,用来制作如真人般大小塑像的金属厚度通常为3/16英寸,但是在易于承受压力的地方会更厚一些。大英博物馆有一件在法国维埃纳发现的精致银质桶状容器,属于奥古斯都年代,装饰着精美的低浮雕,厚度只有1/16英寸。与此相反的是,威斯敏斯特教堂有两件早期王室雕像,一件为亨利三世(1216—1272),另一件为他的儿媳——爱德华一世(1272—1307)的妻子卡斯蒂利亚的埃莉诺(Eleanor of Castile),它们的厚度大约为4英寸。这些在英格兰铸造的最早的王室青铜像,出自一位伦敦金匠之手,对于如何制作超出当时青铜铸造匠能力之外的产品,他显然向善于操作大重量金属熔液的铸钟匠请教过。

在3—11世纪的“民族大迁徙”时期,匈牙利、斯堪的纳维亚以及条顿地区生产了十分精美的铸造金器和青铜器,许多铸件装饰着北欧艺术特有的描绘出轮廓的圆圈或交连动物纹样。人们发现,许多铸造此类制品的铸模通常用焙烧至赤陶般硬度的黏土制成。在奥克尼群岛铸造作坊的废墟里,发现了海盗时期的铸模,从里面的剑模可以看出工匠的生产过程。首先,他要得到一把制作青铜剑所需的木头模型,在一块平板上抹上一条搅拌均匀的黏土,上面平展,厚约1英寸,长宽按需而定,把煤灰撒在表面,再用油润滑木头模型,定位并把它的半截按入泥中。他在木头模型与泥模的一侧割开一条整齐、匀称的剥离线,用一个圆头砾石或一根棍棒的一端戳出许多状如空位标记的半球形坑,并在泥模的裸露面和模型上撒上煤灰或其他粉,以防泥模之间相互粘连。然后,他在模型和黏土条上像第一条那样按下第二条黏土条,这样就形成木头模型的上表面的型腔,其中一些可与第一块模板的空位标记相吻合,从而可以确保以后正确合模。

现在,工匠需要从铸模里取出模型。如果他试图直接提起铸模的上半部分——一层2英尺多长的薄黏土片,那就有可能损坏它。因此,他拿来两根棍子,每根比剑还要长,厚约1/4英寸,将它们进行润滑之后,放在泥模的上面那层,留下一端伸出来。他在泥模上用一些黏土敷住棍子,使它嵌入铸模的上半部分,等黏土变得足够硬之后可以将它取起,从而能够拿出模子。上叶的剥离线必须规整、匀称,再在铸模的两叶上撒满煤灰和油,放在合模上进行修整。工匠放松棍子,用一根又细又直的金属丝把铸模的上叶从板上割离下来,铸模的长度大概会缩短半英寸。去掉棍子之后,铸模被置于火上焙烤,用绿柳条紧紧捆住,埋入炉前的铸造坑。

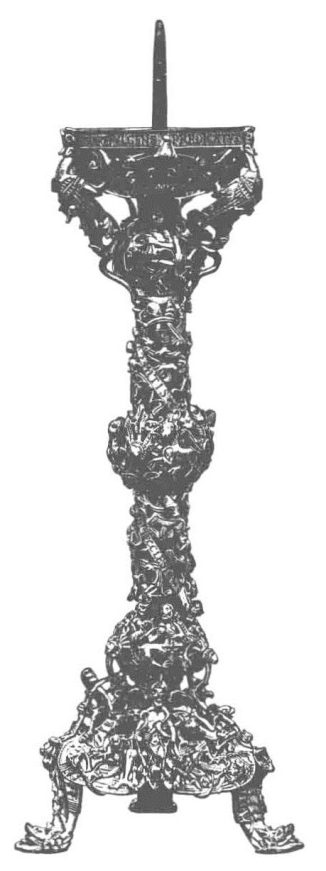

中世纪最值得关注的铸件当中,就有格洛斯特大烛台(图439),上面刻的铭文中有格洛斯特修道院院长彼得(Peter,1104—1113)的名字。这一器物由镀金青铜或黄铜铸造而成,散发着令人惬意的自由气息,反映出雕塑家对周边丰饶的世界充满了浓厚兴趣。他与他的石匠兄弟一样善于观察,这些石匠用人物、精灵、植物花叶、动物和鸟类装点教堂正面的柱顶和拱肩、壁柱和周边。整个烛台的模型用蜡制成,蜡杆形成浇口、门道以及通风口。在如此复杂的作品中,需要用大量细蜡线把每个向上伸出的东西与模型上的一些点连接起来,以确保避免空气阻塞,因为雕塑家深知金属熔液中滞留的空气容易在铸造时产生气泡,或由于剧烈膨胀导致更坏的后果。铸模用铁丝加固,当蜡熔化并从铸模中流出之后,可以烧红铸模并浇铸金属熔液。冷却之后,打开铸模,用凿子和刻刀对铸件表面进行通体加工,最后一个步骤是镀金。这个烛台堪称失蜡浇铸法的典范,用单模法显然无法完成。

图439 格洛斯特修道院院长彼得献给格洛斯特圣彼得教堂的镀金铜烛台。