8.10 干燥和烧成

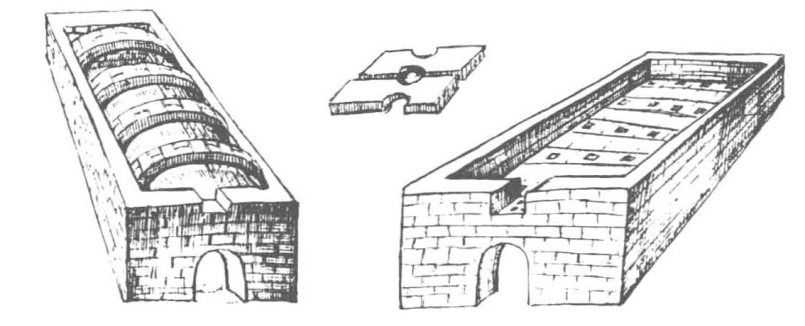

在烧成前将陶器晾到半干是必要的。这一过程要求非常仔细,器皿通常放置在器皿架上(图272),不过也有资料表明某些器皿要放在一种特别的烤炉内干燥(图266)。在西欧,中世纪用于烧成陶器和砖瓦的陶窑结构基本上沿用了罗马时期的陶窑,偶尔根据经验进行一些调整。北方的陶窑较小,为圆形或椭圆形,按结构主要分为:横穴窑(图281)和竖穴窑(图282、图283和图284)。到了中世纪后期,意大利已经使用长方形的砖窑来烧制陶器。这种陶窑有很多窥孔,结构如同皮科尔帕索所描述(图280、图287)。另一方面,许多农家用的陶器继续在不封闭的炉膛内烧制或堆烧而成(第Ⅰ卷,图237)[1]。

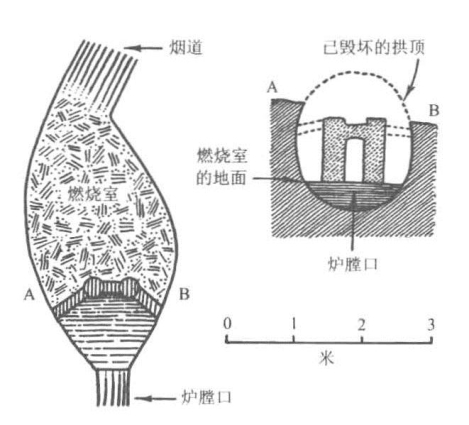

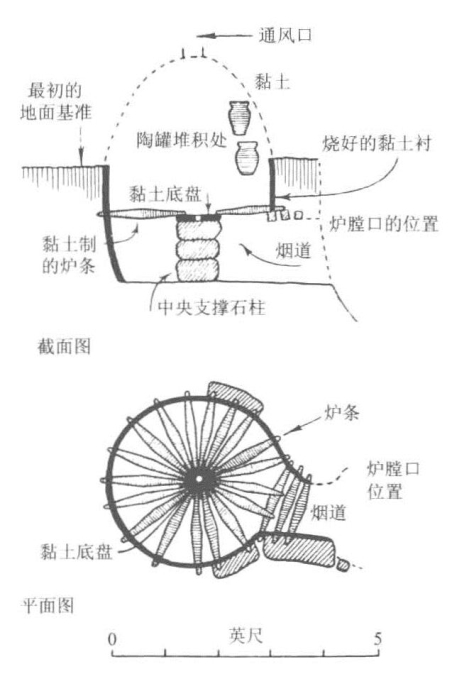

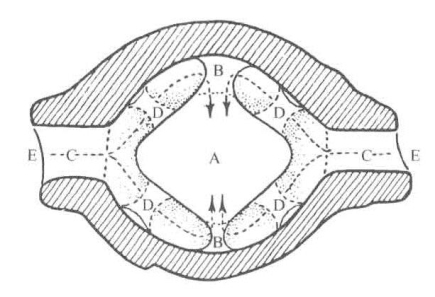

横穴窑中的陶罐堆放在火膛底面上,上面覆有草皮或黏土和树枝搭成的临时棚顶,这种简陋的陶窑甚至用来烧制火候要求很高的莱茵兰地区的炻器(图281)。大部分竖穴窑有圆形或椭圆形的火膛,需要烧制的陶器堆放在膛内底面垒筑的平台上。结构最简单的竖穴窑有一个中心支柱,上面放置从窑壁伸出的稀疏的炉条(图282),而在一些罗马陶窑内(图291),窑床是一个永久性的陶土台,上面戳刺有小洞,就像中世纪科林斯地区使用的那样。有时和瓦窑内部差不多,将窑床制成中间稍高的拱形[第Ⅰ卷,图241(B)]。中心的支撑物通常是一种实心结构(图283)或一堵墙。火拱门(Fire-arches)用石灰和陶土混合制成,为永久性结构,横截面为圆形,从窑壁伸出(图283),这种火拱门可能是后罗马时期发展起来的,到撒克逊时代后期都一直在使用,例如在诺福克的塞特福德地区。在这些拱桥之间堆满松散拼合的陶瓷碎片,热气可以通过其空隙进入,并通过穹顶转向平台的中心。器皿堆放在窑床和火拱门上。9—12世纪平斯多夫(莱茵兰地区)的一些炻器,就是在这种窑内烧制而成。

图280 皮科尔帕索绘制的图案显示了建造如图287中的陶窑的两个阶段。

图281 横穴窑的平面图(左)和剖面图(右)。

莱茵兰地区锡格堡附近的盖尔根堡。坚硬的莱茵兰粗陶器(见图268)就是在这些简单的陶窑内烧制成的。

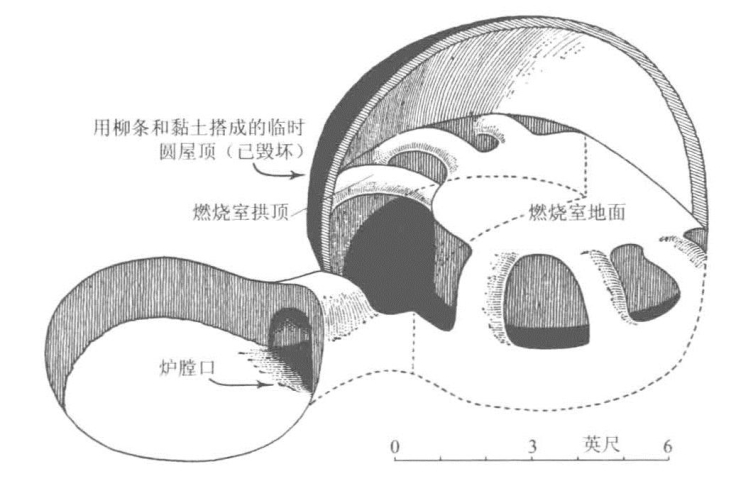

13世纪及以后在设计方面所做的试验,可以在白金汉郡布里尔和萨里郡林普斯菲尔德的陶器制造厂中看到(图284、图266),它们可能是为了使更大的陶窑整体能够加热得更强烈、更均匀。火在双端竖穴窑的两端点燃,热气流由于遇上置于两个烟道中途的烟道塞而转向窑床,因而环绕着中心加热。

一些中世纪陶窑的建造明显是为了集横穴窑和竖穴窑之所长。凡是在考古发掘中出土的有一个炉膛口、另一端为烟道、还有一个堆烧陶器的火台的陶窑,可能都属于这种复合类型(图285)。在这种陶窑内,需要通过仔细操纵通风孔来控制火焰。

在罗马时期和以后各个时期,烧制砖瓦的窑都是长方形砖质结构(图291),在结实的拱桥上是打了孔的烧火窑床。这种窑只是在中世纪晚期才被用作烧制陶器。用于屋脊、屋顶或铺路的瓦和砖全部是在里面生产出来的。

图282 罗马—不列颠时期的竖穴窑。出自北安普敦郡附近的韦斯通法沃尔。

陶器被堆放在一个平台上,平台由搁在黏土盘上的许多黏土炉条组成,黏土盘下有一个中央支撑石柱。1世纪。

图283 北安普敦郡波特斯伯里地区竖穴窑的复原。

14世纪。注意支撑火台的坚固结构。

图284 白金汉郡的布里尔的双端竖穴窑平面图。

13世纪。(A)烧制平台;(B)烟道塞;(C)炉门;(D)火门;(E)炉口。箭头表示热气的路径。窑炉的全长为14英尺。

中世纪陶窑的容量和装烧 大部分中世纪陶窑一次可以烧200个标准陶器,烧砖瓦的窑一次可烧的器皿数量更多(边码305)。陶器被堆放在一起,中间用陶垫圈隔开,或者将陶器放在匣钵内(图286)以便更均匀地受热,这些方式今天还在使用。(https://www.daowen.com)

烧成温度和温度控制 不封闭的火膛和砖垛的温度只能达到700—800℃,在这种温度下,好的黏土很少能烧成坚硬的和不渗水的结构。罗马赭色黏土陶器的烧成温度高达1050—1150℃(边码273),在横穴窑中烧成温度甚至更高,早期莱茵兰地区的炻器就是这样烧成的(图281)。中世纪西欧陶窑的类型和所能达到的温度和罗马时期有很多相同之处,仍然以木柴作燃料。

由于陶窑是间歇式烧制的,所以烧制过程产生的热量仅有5%—10%被陶瓷实际吸收。据说现代连续烧制的火烧窑——其中一个已经燃烧60年——热量的利用率可达30%—40%。显然,在使砖成为一种经济的建筑材料方面,连续烧制是一个重要的进步。对于生产实用器皿而言,早期近东地区一些陶器的烧制温度有些不必要地过高了。直到伊斯兰时期(7世纪后),人们才意识到这样做太浪费燃料,对那些燃料匮乏的地区来说尤其如此。

使升高的窑温降下来非常有必要。在350—500℃,有机物会被烧尽,水分全部蒸发,如果产生气体太快的话,气体就会对构件产生破坏。在570—600℃,二氧化硅本身发生物理变化并开始膨胀。温度达到600℃以上时,窑内加热速度过快,如果不是铅釉陶器,釉层就会产生气孔。在中世纪陶器上,这种缺陷经常可以见到。早期在陶器烧制过程中,陶匠们无法看到陶窑的内部情况。虽然科隆地区的罗马陶匠好像已经使用陶试片来测试铅釉,但仍很难证明中世纪的陶匠使用一些辅助物——例如现代使用的西格测温锥——来控制火焰燃烧。皮科尔帕索的记述中,在火拱门上的灰浆开始滴落时,陶匠才观察陶窑内部。他还给出了烧制时间,而且指出陶匠工头是利用放在他面前的沙漏来指挥作业的(图287),这是在工业进程中使用工具控制的一个比较早的例子。

超过24小时的慢冷却也是非常必要的。二氧化硅在573℃收缩,这是一个特别的危险点。许多中世纪陶窑烧制的废品,尤其是那些砂质构件,就显示出可能是由这种变化引起的破裂。当达到最高温度时,需要熄灭火焰,密封陶窑使它自然冷却。当陶窑完全冷却后,拆掉陶窑上的圆顶棚,然后拿走烧好的陶器。中世纪这样制成的许多的陶器在还原状态下冷却,也就是说不和空气接触。不过,还原的程度依赖于封窑的效果。

在干燥和烧制的整个过程中,黏土的收缩通常达到其线度的1/8—1/6。中世纪末期生产的至今仍相当精确的测量仪器——例如品脱杯,表明一些陶匠非常了解他们所使用的材料的特性。