鉴定点10 曲轴几何误差的检测

一、鉴定题目 曲轴几何误差的检测

二、鉴定重点

曲轴弯曲变形的检测方法,曲轴扭曲变形的检测方法,曲轴、曲柄半径的检测方法,曲轴轴颈磨损程度的检测方法,确定轴颈修理尺寸的方法。

三、鉴定准备工作

测量平台一块,万向磁力表座一个,框式水平仪一台;百分表一块,高度游标卡尺一把,外径千分尺一把;桑塔纳2000GSI型轿车AFE发动机曲轴一根;棉纱若干。

四、技术标准

中型货车的曲轴弯曲度,小于或等于0.15mm,轿车的曲轴弯曲度小于或等于0.06mm。

五、操作方法

1.曲轴弯曲变形的检测

步骤1 清洁并校验测量平台。

1)用棉纱清洁测量平台。

2)用框式水平仪检验测量平台是否水平。若测量平台不水平,则需进行调整。

步骤2 支撑曲轴。

1)用棉纱清洁V形架,并将V形架放在测量平台上。

2)用棉纱清洁曲轴各道轴颈。

3)把曲轴首末端的主轴颈放在V形架上。

4)清洁高度游标卡尺并进行校正。

5)用高度游标卡尺检测曲轴首末端主轴颈最高素线的高度。

6)调整曲轴首末道主轴颈中心轴线,使其处于水平位置。

步骤3 检验百分表。

1)检查百分表上边的挡帽和下边的测量触点是否反松。

2)用手提挡帽,再松开,百分表的长、短针应转动自如,无卡滞现象。

步骤4 检验万向磁力表座。

1)检查磁力开关是否正常。

2)检查表架的灵活性、稳固性。

步骤5 安装百分表。

1)将百分表安装在表架前端的圆孔内。

2)将螺栓锁紧。

步骤6 压表。将百分表压在待测部位中部的最高素线上并与待测部位垂直,同时使百分表短针有一定的指示,再锁紧表架。

步骤7 测量。

1)打开表座的磁力开关,固定磁力表座。

2)将曲轴慢慢旋转一圈,读出百分表的最大读数和最小读数。

步骤8 计算,确定变形量。

1)径向圆跳动误差的计算方法:最大读数与最小读数之差的1/2。

2)轴向圆跳动误差的计算方法:最大读数与最小读数之差。

3)将所得结果与技术标准相比较,确定变形量。

注意:(https://www.daowen.com)

1)校验测量平台是否水平时应分段测量。如果水平仪的气泡偏向某一侧,就说明该侧高,应适当调整测量平台。如果水平仪的气泡位于中间,说明测量平台水平。

2)校正高度游标卡尺时,应将其放在测量平台上,向下移动游标使测量触点抵住测量平台,再锁住游标,若有误差,则读出误差。

2.曲轴扭曲变形量的检测

步骤1 将曲轴首末端连杆轴颈旋转至水平位置。

步骤2 将百分表压在首端或末端连杆轴颈的最高素线上,找该轴颈的实际最高点,记录该读数。

步骤3 托住磁力表座总成底座,移至末端或首端的连杆轴颈上,用同样的方法测出末端或首端的连杆轴颈实际最高点的读数,并将其记录下来。

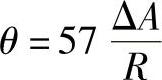

步骤4 计算确定变形量。将测出的数值代入下式:

式中 θ——扭转角度(rad);

ΔA——首末端连杆轴颈最高点的差值(mm);

R——曲柄半径(mm)。

步骤5 用计算出的θ值与技术要求相比较从而得出正确的结论。

3.曲轴曲柄半径R的检测

步骤1 选择一根新的曲轴或已修配好的曲轴。

步骤2 将待测的连杆轴颈旋转至最高位置上,用高度游标卡尺测出该轴颈最高素线的高度h2。

步骤3 将待测的连杆轴颈旋转至最低位置上,用高度游标卡尺测出该轴颈最高素线的高度h1。将测出的值带入下式:

R=(h2-h1)/2

4.曲轴轴颈磨损量的检测及轴颈修理尺寸的确定

步骤1 摆放曲轴。清洁曲轴各段轴颈,将其竖直放在测量平台上或放在V形架上。

步骤2 校正外径千分尺。

1)清洁外径千分尺及标准棒。

2)松开外径千分尺上的转动手柄,旋转微分筒,将标准棒夹在测微螺杆和砧座之间,当标准棒接近测微螺杆时,再旋转棘轮,棘轮发出两三声响即可。

3)当标准棒的长度等于外径千分尺的第一个读数时,则外径千分尺无误差,不相等时,可调整外径千分尺或读出误差值,用加减误差的方法来测量。

步骤3 选择测量部位。每段轴颈选择靠两边的截面作为测量截面,但不能选择轴颈的过渡圆角处。

步骤4 测量。

1)分别在每个截面上找到磨损量最大的部位,用外径千分尺测得最小直径。

2)找到磨损量最小的部位,用外千分尺测得最大直径。

步骤5 计算。

1)圆度误差的计算方法:在同一截面上用最大直径减去最小直径,其差值的1/2即为该截面的圆度误差。用同样的方法求得另一截面的圆度误差。从两个圆度误差中选一个最大的作为该段轴颈的圆度误差。

2)圆柱度误差的计算方法:在所测得的两个截面的数值中,选出一个最大的直径,再到另一个截面选出一个最小的直径,最大直径与最小直径差值的1/2即为该轴颈的圆柱度误差。

3)将测得的数值与标准的技术要求相比较,从而得出结论。

步骤6 确定修理尺寸。

1)先计算出一个尺寸D计。D计=D小-加工余量(0.08~0.1mm),即用测出的最小直径减去加工余量,加工余量为0.08~0.1mm。

2)查该车型的维修手册,列出曲轴轴颈的各级修理尺寸。

3)用计算出来的尺寸D计与各级上的修理尺寸进行比较,从而确定出该轴颈的修理尺寸,即D计≥D某一级(等号的意思是接近于)。

注意:

1)连杆轴颈失圆的最大部位在各轴颈的内侧面上,即靠曲轴中心线的一侧。主轴颈的最大失圆磨损一般出现在靠近连杆轴颈的一侧。

2)在确定整个轴轴颈的修理尺寸时,应在所有的同类轴颈中选出一个最小的直径进行计算,不能以某一段轴颈代表全部轴颈。