鉴定点2 膜片弹簧式离合器的检修

一、鉴定题目 膜片弹簧式离合器的检修

二、鉴定重点

1)利用正确的方法分解膜片弹簧式离合器。

2)能够对零部件进行正确的检修。

三、鉴定准备工作

膜片弹簧式离合器一个;塞尺、外径千分尺、百分表、游标卡尺等必要的工具、量具以及专用工具。

四、技术标准

膜片弹簧式离合器的检修技术数据及标准见操作方法。

五、操作方法

1.离合器的分解

步骤1 在离合器盖及飞轮上做装配记号。

步骤2 从发动机飞轮上拆下离合器。将心棒插入离合器从动盘及曲轴后端的滚针轴承孔内,用对角线交叉法旋下螺栓,取下离合器盖及压板总成,再取下离合器从动盘。

步骤3 在离合器盖与压板及膜片弹簧之间做装配记号,进行分解。

步骤4 拆下膜片弹簧装配螺栓,将膜片弹簧、压盘及离合器盖分解。

2.离合器从动盘的检修

从动盘是离合器的主要部件,其常见损伤有花键套的键齿磨损,钢片和花键毂之间的减振弹簧过软或折断,钢片与花键毂铆钉松动,钢片翘曲破裂,摩擦片磨损、烧蚀、硬化和破裂等。

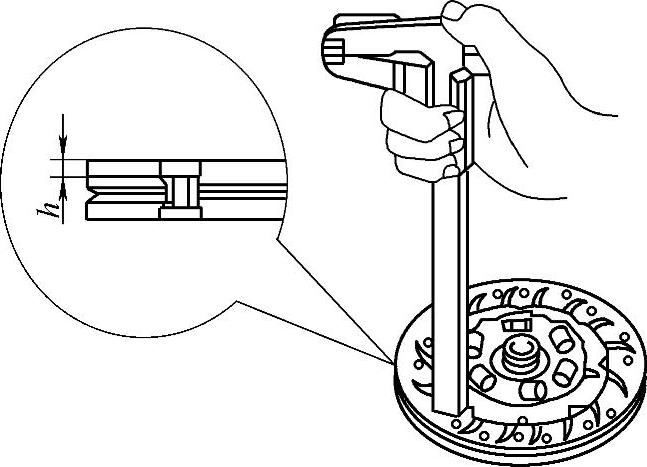

步骤1 从动盘上摩擦片磨损情况的检查。从动盘上的摩擦片是离合器使用中的主要易损零件。摩擦片磨损情况可通过用游标卡尺测量铆钉头的深度来检查,如图3-182所示。铆钉头部的埋入深度h不得少于0.3mm,否则,应换用新摩擦片。

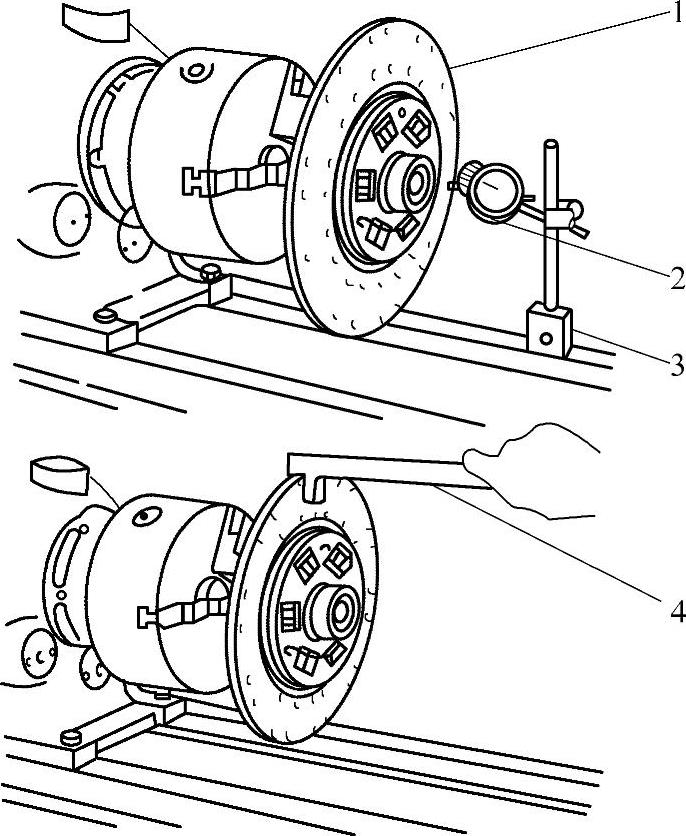

步骤2 从动盘翘曲变形情况的检查。从动盘翘曲变形情况的检查可通过测量从动盘的轴向圆跳动误差来检查,用百分表在距边缘2.5mm处测量,其轴向圆跳动误差不应大于0.4mm,否则,应校正,如图3-183所示。

图3-182 从动盘摩擦片磨损情况的检查(https://www.daowen.com)

3.离合器压盘的检修

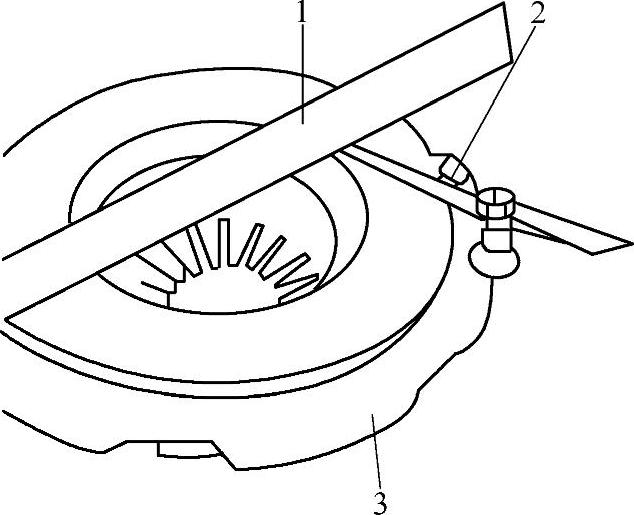

压盘的损伤一般是工作平面磨损、擦伤、破裂、翘曲和销孔磨损等。离合器打滑和分离不彻底,容易使压盘受热产生翘曲变形或不均匀磨损。压盘平面度误差可用图3-184所示的方法测量,即将平面钢尺放置在压盘上,用塞尺在其缝隙处测量。压盘表面平面度误差不得超过0.12mm。

图3-183 从动盘轴向圆跳动误差的检测

1—从动盘 2—百分表 3—磁性支架 4—校正用夹具

图3-184 压盘表面平面度的检测

1—平面钢尺 2—塞尺 3—压盘

摩擦片铆钉头露出,擦伤压盘表面,使压盘磨出沟槽,其槽深度不得超过0.30mm。压盘的翘曲或沟槽可在平面磨床上磨平或在车床上车平。但加工后的压盘厚度应大于或等于标准厚度2mm。双片离合器的中间压盘销孔与传动销的配合间隙一般为0.50~0.67mm,若超出1mm,应根据具体损坏情况,采用下列修理方法:

1)加粗传动销,一般修理尺寸可分为若干级,每级为0.10mm,与销孔试配选用。

2)如果传动销与销孔磨损不太严重,可将销转位90°,使未磨损面转到工作面上使用。

3)销孔磨损间隙小于或等于1.5mm时,可用加粗的钢丝制成锥形分离弹簧,进行校正。

4)如销孔磨损严重,可用铜焊焊补后再钻孔。焊时要注意整个压盘预热,防止铸铁压盘出现裂口而报废。另一种方法是将中间的压盘转过一定角度再重新钻孔。压盘经过修理加工后,应进行静平衡。压盘如有严重翘曲、磨损、裂纹,应换用新件。

4.离合器分离轴承和分离拨叉动作的检查

用手转动分离轴承,应灵活自如,没有过大的噪声和阻力。分离轴承为封闭式,不能拆卸清洗或充加润滑剂,损坏时必须更换分离轴承。内孔磨损量超过0.03mm或轴向间隙超过0.60mm时,也应更换分离轴承。离合器踏板轴与衬套磨损量超过0.50mm时,应更换衬套。分离杠杆内端磨损量超过规定时,应焊修。

5.装配与调整离合器总成

步骤1 离合器的装配。装配时摩擦片要清洁,各活动关节及摩擦面应涂少许润滑脂;膜片弹簧式离合器的弹簧应按自由长度分组后在同向均匀搭配,以使压紧力均匀。

装配时应用专用工具,以防止离合器变形。为保证从动盘与曲轴的同轴度和便于安装变速器,离合器安装时可用该车型的变速器第一轴或专用导向轴插入从动盘,并用曲轴后端导向轴承孔定位。

步骤2 离合器的调整。

1)分离杠杆高度的调整,即调整分离杠杆内端至飞轮表面、压盘表面或其他规定平面的距离。分离杠杆高度及高度差应符合原厂规定。

2)离合器踏板自由行程的调整,即分离杠杆内端(或膜片弹簧内端)与分离轴承的间隙在离合器踏板上的反映应符合规定。