鉴定点9 传动轴的检修

一、鉴定题目 传动轴的检修

二、鉴定重点

1)利用正确的方法分解传动轴。

2)利用正确的方法检修传动轴的主要零部件。

3)对检修好的传动轴进行正确装配和试验。

三、鉴定准备工作

待检修的传动轴一根;铜棒、锤子、百分表等必要的工具、量具以及专用工具;动平衡机一台。

四、试题分析

图3-187 液力变矩器轴套偏摆量的检测

1)考核要求:能正确分解传动轴;能利用正确的方法检修传动轴的各零部件;对装配好的传动轴进行正确试验,合格后才算检修装配成功。

2)试题说明:本试题使用东风EQ1092型汽车传动轴。在分解传动轴总成前,应检查总成上的标记是否齐全、清晰。如果标记不齐全或不清晰,应在拆检前做出清晰的标记。

五、操作方法

1.传动轴的分解

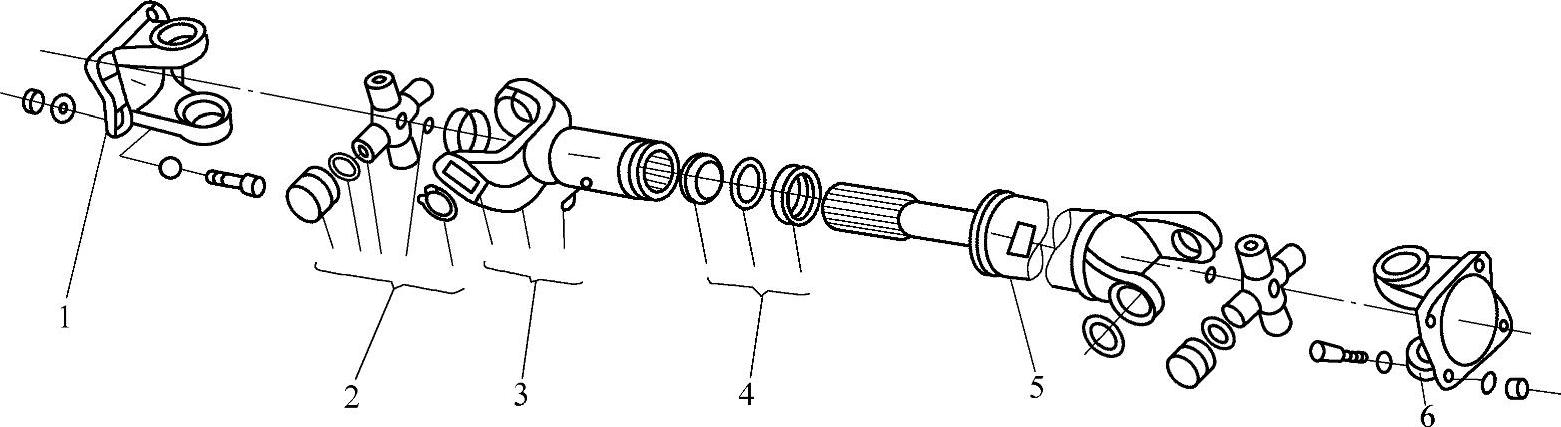

步骤1 滑动花键副的分解。如图3-188所示,只要拧开滑动叉油封盖,就可以把花键轴从滑动叉中拔出来,取下油封、油封垫片、油封盖。

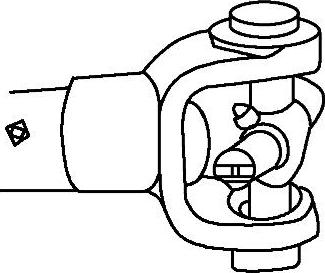

步骤2 万向节的分解,以最后一个万向节为例。用卡簧钳把每个耳孔内的卡簧取出来;用左手把传动轴的一端抬起,右手拿锤子轻轻敲击耳根部,将一个滚针轴承震出来;将传动轴转过180°,用同样的方法将凸缘叉上的另一滚针轴承震出,并把凸缘叉取下来;左手抓住十字轴,将传动轴一端抬起,右手拿锤子轻轻敲击万向节叉耳根部,将一个滚针轴承震出来;将传动轴转过180°,用同样的方法将万向节叉上的另一滚针轴承震出并把十字轴取下来。

图3-188 分解后的传动轴及滑动叉总成

1—传动轴凸缘叉 2—十字轴总成 3—传动轴滑动叉总成 4—滑动叉油封总成 5—传动轴总成 6—传动轴凸缘叉

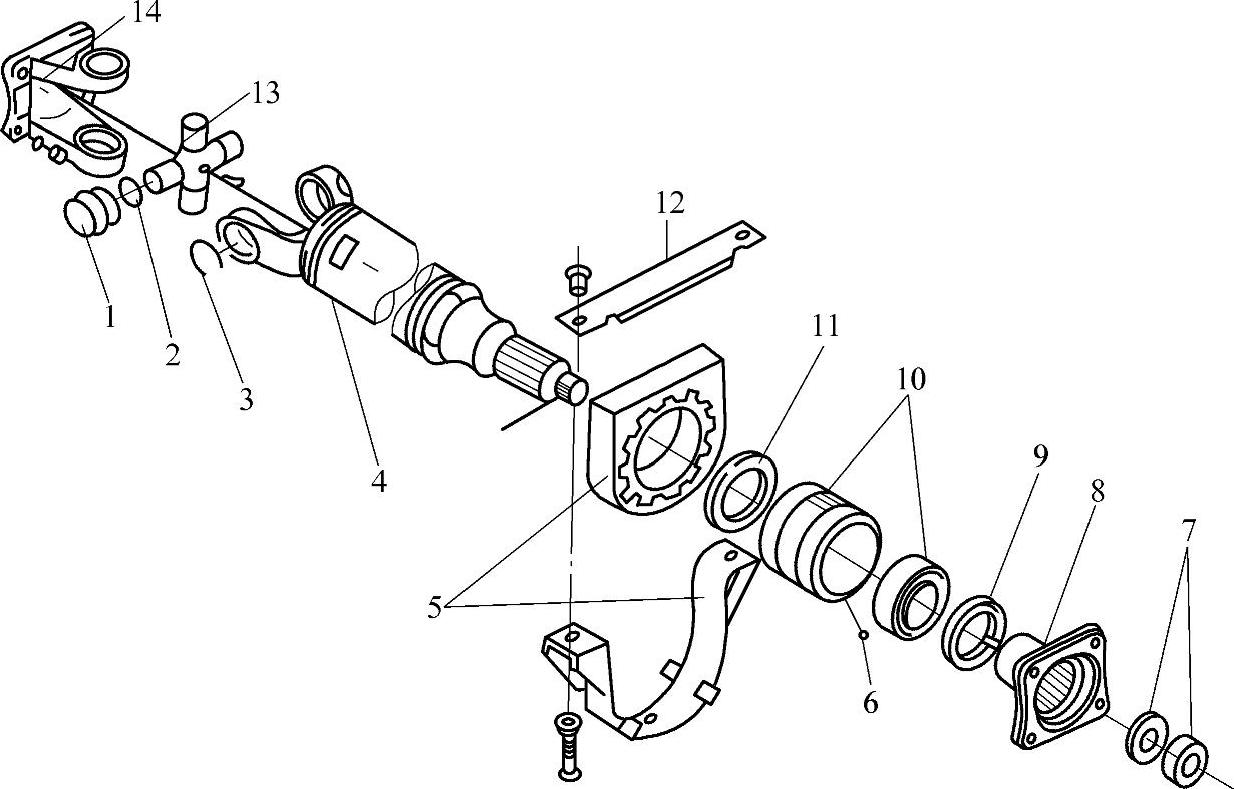

图3-189 分解后的中间传动轴及支承总成

1—十字轴滚针轴承总成 2—防尘圈 3—卡簧 4—中间传动轴总成 5—中间支架总成 6—直通滑脂嘴 7—垫圈及螺母 8—中间传动轴凸缘 9—中间支承油封 10—中间支承轴承及轴泵座 11—中间支承油封总成 12—中间支承上盖板 13—十字轴 14—传动轴凸缘叉

步骤3 中间支承的分解。如图3-189所示,拔出开口销,拧下槽形螺母,取出垫圈;用锤子轻轻敲击凸缘背面边缘,松动后把凸缘从中间花键轴上拔出来;在轴承座的前端放置一块垫板,用手轻轻敲击垫板,将整个中间支承从中间花键轴上打出来;把橡胶垫环从轴承座上压出来;把轴承座夹在台虎钳上,用铜棒、锤子把两边的油封打出来,再取出轴承。

2.十字轴式普通万向传动装置主要零件的检修

步骤1 万向节的检修。

1)检查十字轴轴颈表面,若有严重损伤,超过标准规定,应更换新件;若轴颈表面有轻微剥落,可用磨石打光剥落表面后继续使用。

2)滚针轴承油封失效,或滚针断裂、缺针时,都应更换新件。

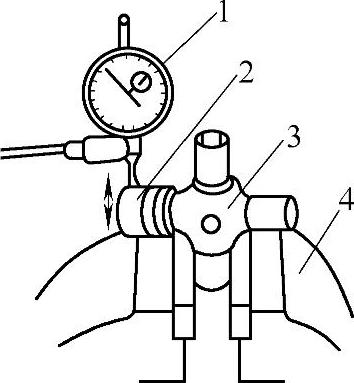

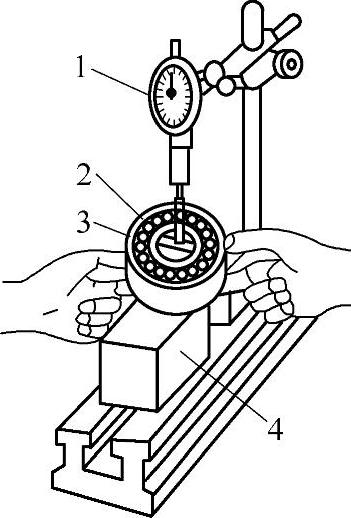

3)检查万向节十字轴承的配合间隙。检查时,将十字轴夹在台虎钳上,将滚针轴承壳套在十字轴颈上,用百分表抵住轴承壳外表面最高点,用手上下推动滚针轴承壳,百分表指针变化值即为该轴承与十字轴配合的间隙,如图3-190所示。当间隙值超过规定值时,应更换十字轴。

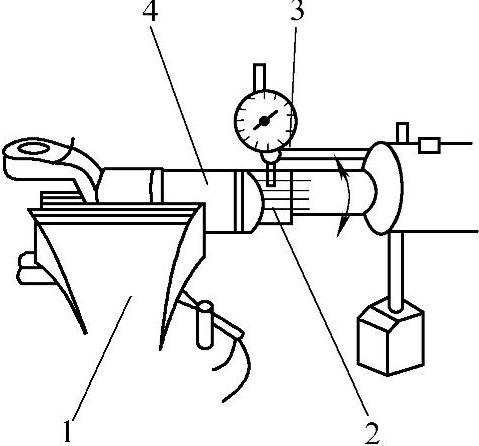

步骤2 传动轴及滑动叉的检修。

1)中间传动轴、传动轴弯曲度的检测。可利用万向节叉和花键轴上的中心孔,两端用顶尖顶起来,用百分表测量轴管外圆的径向圆跳动误差。当弯曲超过规定时,可在压力机上冷压校直。

2)传动轴花键轴、花键套的检修。花键齿磨损主要表现在配合副配合侧隙上,检测方法如图3-191所示。把滑动叉夹持在台虎钳上,将花键轴按装配标记插入滑动叉,并使部分花键露在外面。转动花键轴,用百分表测出花键侧面读数的变化值,若超过规定值,可根据实际情况换用新件或采用局部更换法进行修复。

3)传动轴中间支承轴承轴颈磨损的修复。当传动轴中间支承轴承轴颈处磨损量超过规定值时,可根据实际情况采用堆焊等方法修复或更换新件。

步骤3 传动轴中间支承轴承及支架的检修。

图3-190 检测万向节轴承与十字轴的配合间隙

1—百分表 2—万向节轴承 3—十字轴 4—台虎钳(https://www.daowen.com)

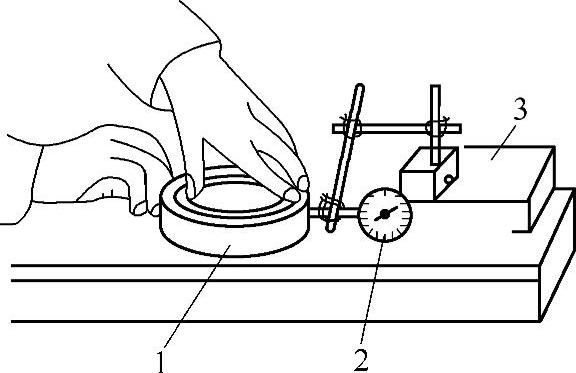

1)轴承的检查。若发现轴承滚珠、滚道上有烧蚀、金属剥落等现象,应予以更换。测量轴承的径向间隙,如图3-192所示。将轴承放在面板上,使百分表的触头抵住轴承外座圈,然后,一只手把轴承内圈压紧,另一只手推动轴承外圈,此时百分表指针指示的数值即为轴承的径向间隙。测量轴承的轴向间隙,如图3-193所示。将轴承外圈搁在两垫块上并使轴承内圈悬空,再在轴承内圈上放一块平铁板,然后使百分表触头抵住平铁板中央,上下推动轴承内圈,此时百分表指针指示的数值即为轴承的轴向间隙。如果轴承的轴向间隙和径向间隙超过规定值,应及时更换轴承。

2)检查中间支承轴承座内表面的磨损情况,如超过规定,应予以更换。

3)检查前后油封盖是否磨损,支架是否裂损,橡胶环有无腐蚀老化现象,视需要及时更换或修复不符合要求的零件。

3.十字轴式普通万向传动装置的装配与试验

图3-191 检测传动轴花键轴与花键套的配合间隙

图3-192 测量轴承的径向间隙

1—轴承 2—百分表 3—检验中板

图3-193 测量轴承轴向间隙示意图

1—分度值为0.01mm的指示表 2—中板 3—轴承 4—垫块

步骤1 滑动花键副的装配。先将油封盖、油封垫片、油封套在花键轴上,对准滑动叉上和传动轴轴管上的装配标记,把滑动叉套到花键轴上,装好油封、油封垫片,拧紧油封盖。

步骤2 万向节的装配,以中间万向节为例。

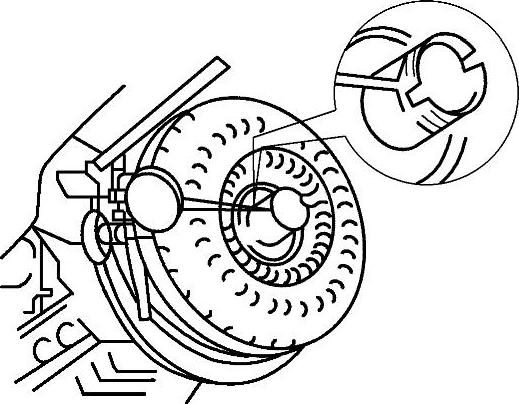

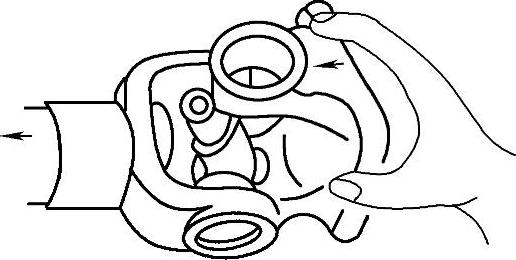

1)使十字轴上的油嘴朝向油管一方,并和滑动叉上的油嘴同相位,插入万向节叉耳孔内,把滚针轴承放入耳孔并套到十字轴轴颈上,如图3-194所示。

2)用铜棒、锤子轻敲滚针轴承外底面,使轴承进入耳孔并到位,用卡簧钳把卡簧装入叉子耳孔内的槽内。

3)对准装配标记,把凸缘叉套到十字轴的另一对轴颈上,如图3-195所示。

4)把滚针轴承放入凸缘叉耳孔,并套到十字轴轴颈上,用铜棒、锤子轻敲轴承使其进入耳孔并到位,用卡簧钳把卡簧装入耳孔槽。要注意卡簧一定要整个厚度进入槽底,否则,会在传动轴传动中弹出,发生轴承脱落事故。

图3-194 万向节的装复(一)

图3-195 万向节的装复(二)

步骤3 中间支承的装复。

1)将轴承装入轴承座,两侧压入油封,装上橡胶垫环。

2)将上述装好的中间支承无油嘴的一侧面对中间传动轴套到中间花键轴上,然后使凸缘螺栓孔布置相位和前端凸缘叉螺栓孔布置相位一致,套到中间花键轴上。

3)在凸缘端面垫上垫板,用锤子轻敲,使中间支承和凸缘到位。

4)放上垫圈,拧紧螺母,装上开口销。螺母的拧紧力矩应大于或等于196N·m。

步骤4 万向传动装置的装车。安装万向传动装置时应从前端开始,逐步往后装。

1)先装中间传动轴及支承总成。把前端的凸缘叉装到驻车制动鼓上,装上弹簧垫圈和螺母,用88~108N·m的力矩拧紧螺母。

2)中间传动轴的后端通过中间支承,用支架和上盖板装到车架横梁上,装上螺栓、平垫圈、弹簧垫圈和螺母,用88~108N·m的力矩拧紧螺母。

3)安装传动轴及滑动叉总成。安装前应先注意一下油嘴的朝向,尽可能与前传动轴的油嘴同一方向,以求注油方便。

4)将有滑动叉的一端与中间传动轴的后端凸缘连接,另一端与后桥的凸缘连接。注意:应使用专用螺栓、弹簧垫圈和螺母。

步骤5 万向传动装置的润滑。

1)润滑点:三个万向节,滑动花键孔,中间支承。

2)润滑方法:用润滑脂枪通过油嘴加注润滑脂,加注至能从油封刃口处看到新润滑脂挤出,或中间支承气孔有新润滑脂挤出为止。

步骤6 传动轴总成的平衡试验。传动轴总成修复后,在装车前应进行动平衡检查和调整,使装复后的传动轴动平衡在规定的范围内。试验应在动平衡机上进行。