1.5 紧固件表面电镀层

GB/T 5267.1—2002规定了钢或铜合金电镀紧固件的尺寸要求、镀层厚度,并给出了高抗拉强度紧固件或表面淬硬紧固件消除氢脆的建议。

标准中还给出了镀层厚度的测定:

1.镀层厚度的测定

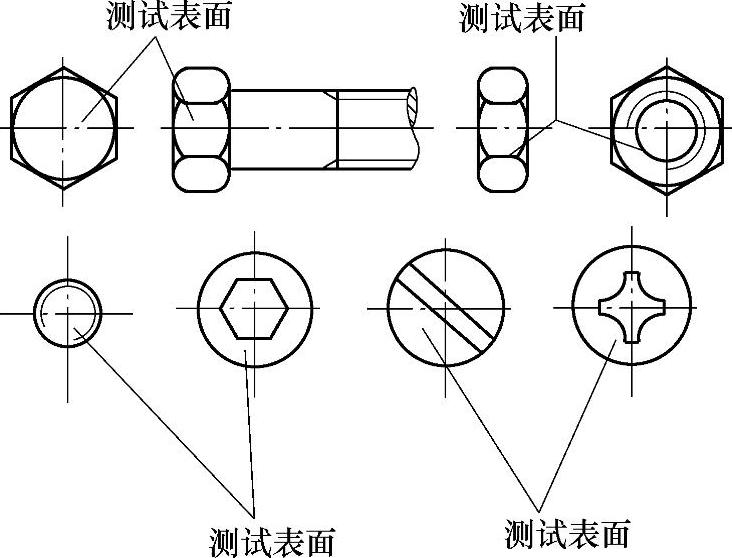

(1)局部厚度的测定部位局部厚度不应小于订单中规定的最小厚度,并按镀层标准规定的方法之一进行测量。螺栓、螺钉和螺母厚度测量应在图1.5-1所示的测试表面进行。

(2)批平均厚度批平均厚度测量应按GB/T 5267.1附录D所述的方法进行。当测量值超过批平均厚度最大值时,如果镀后螺纹能用适当的通规验收通过,则不应拒收。

(3)试验方法的一致性除非另有规定,局部镀层厚度应进行测量。

大部分螺钉和螺栓是批量滚筒电镀,其结果是最大镀层厚度总是在零件末端。这一结果造成长度或螺栓直径或螺钉直径增加,按照螺距尺寸规定减小镀层厚度是可以接受的。

2.检测方法

(1)铜和锌镀层批平均厚度的测量方法

1)程序:

在有机溶剂中清除零件样本的油渍,取出样本,充分干燥后用精确度为1/10000的天秤称重。然后,将全部样本浸入退镀液,并翻转,使样本所有表面能与溶液充分接触。沸腾停止后,取出零件立刻用流水冲洗,并用软布擦去任何疏松的覆盖物。浸入丙酮、取出、充分干燥后重新称重。

图1.5-1 局部镀层厚度的测量

2)退镀液组成:

盐酸(1.16g/mL≤ρ≤1.18g/mL):800mL;

蒸馏水:200mL;

锑三氧化物:20g。

计算

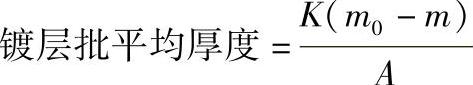

3)镀层批平均厚度计算公式:

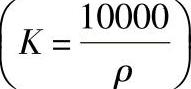

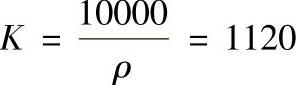

式中:K——因数,由电镀层的理论密度确定 ;

;

m0——样本的初始质量(g);

m——样本的最终质量(g);

A——样本零件的总表面积(cm2);

K值选取如下:

镉:K=1160,镉的理论密度ρ=8.6g/cm3;

锌:K=1410,锌的理论密度ρ=7.1g/cm3。

(2)镍和镍+铬镀层批平均厚度的测定方法

1)程序:在有机溶剂中清除零件样本的油渍,取出样本,充分干燥后用精确度为1/10000的天秤称重。

如该批紧固件已镀铬,则将其浸入退镀液A并进行搅拌。铬的溶解时间需要2min以上。之后,应无明显的气泡。取出零件不得延误,并立刻置于水中冲洗。在退镀镍之前,采用下面给出的方法之一。

①钢基体上覆盖镍。退镀液B(见GB/T 5267.1附录D.2.2),在75~85℃之间保温,约30min;翻转零件,待沸腾终止,表示已完全退镀,镍镀层7.5μm。如果在镍镀层下还有不超过0.5μm的铜镀层厚度,则也将完全退镀。

②铜或铜合金基体上覆盖镍。退镀液C(见GB/T 5267.1附录D.2.2),在80~90℃之间保温,约10min,翻转零件,待沸腾终止,表示已完全退镀。

镍镀层2.5μm。通常,用细铜丝将零件吊挂在退镀液中。

镍镀层刚好完全溶解就取出零件、用水冲洗、浸入清洁的丙铜并擦净、充分干燥并重新称质量。

2)试剂:

①退镀液A

锑三氧化物:120g/L;

盐酸(ρ>1.6g/mL)补充到1L。

②退镀液B

间硝基苯磺酸钠:65g;

氢氧化钠:10g;

氢氧化钠:100g,用水补充到1L;

③退镀液C

磷酸ρ=1.75g/mL。

注意:将水加入热酸溶液是危险的;溶液中水分蒸发需要补充,仅当溶液冷却后才可进行。

对镍镀层,可以使用专利的化学退镀液。该溶液对基体金属的腐蚀可以忽略不计(即对基体金属去掉的厚度小于0.5μm)。

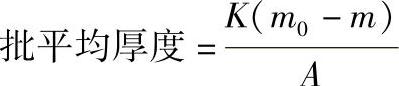

3)计算:

式中 K——系数, ,其中镍的理论密度ρ=8.9g/cm3。

,其中镍的理论密度ρ=8.9g/cm3。

其他参数的意义同前。

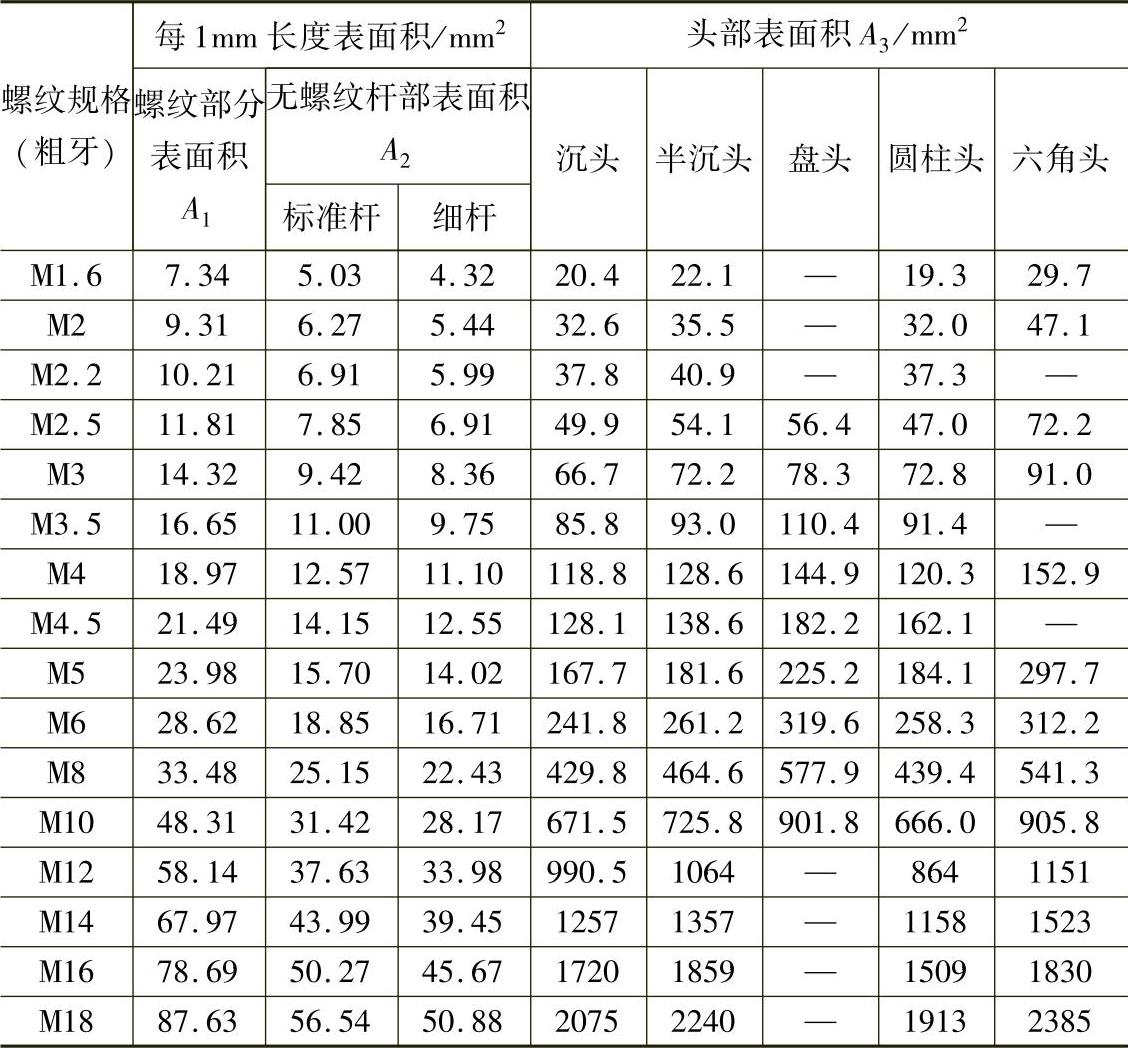

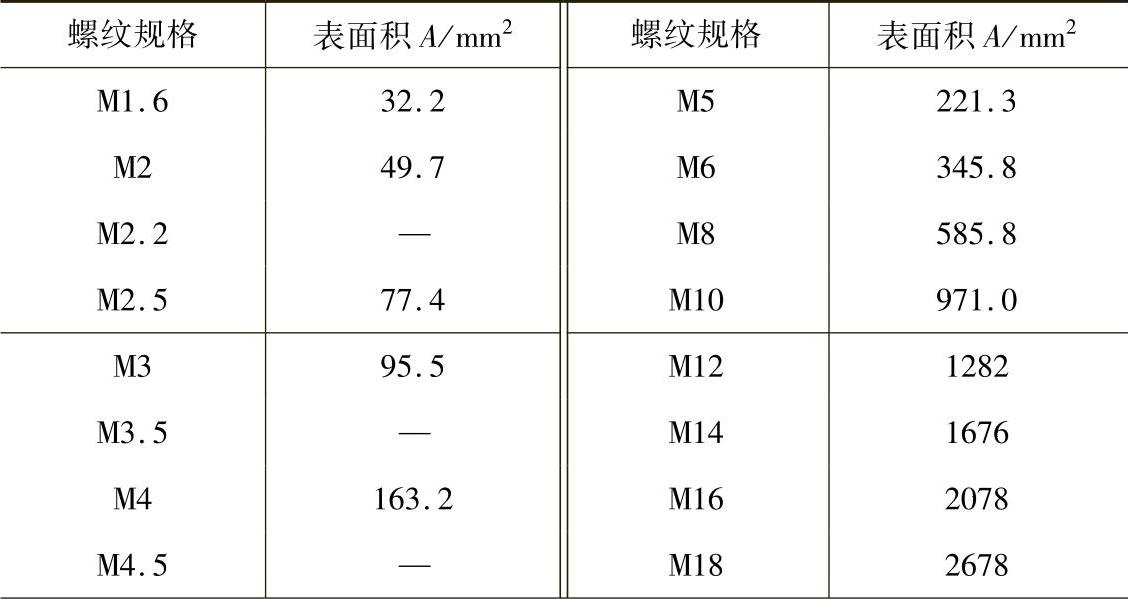

表面积A可以按表1.5-1和表1.5-2估算。

表1.5-1 螺栓和螺钉表面积

注:对规格>M18的或细牙螺纹的螺栓和螺钉,未提供数值,应采用适当的方法计算。

表1.5-2 1型六角螺母的表面积

注:对规格>M18的和2型螺母,未提供数值,应采用适当的方法计算。

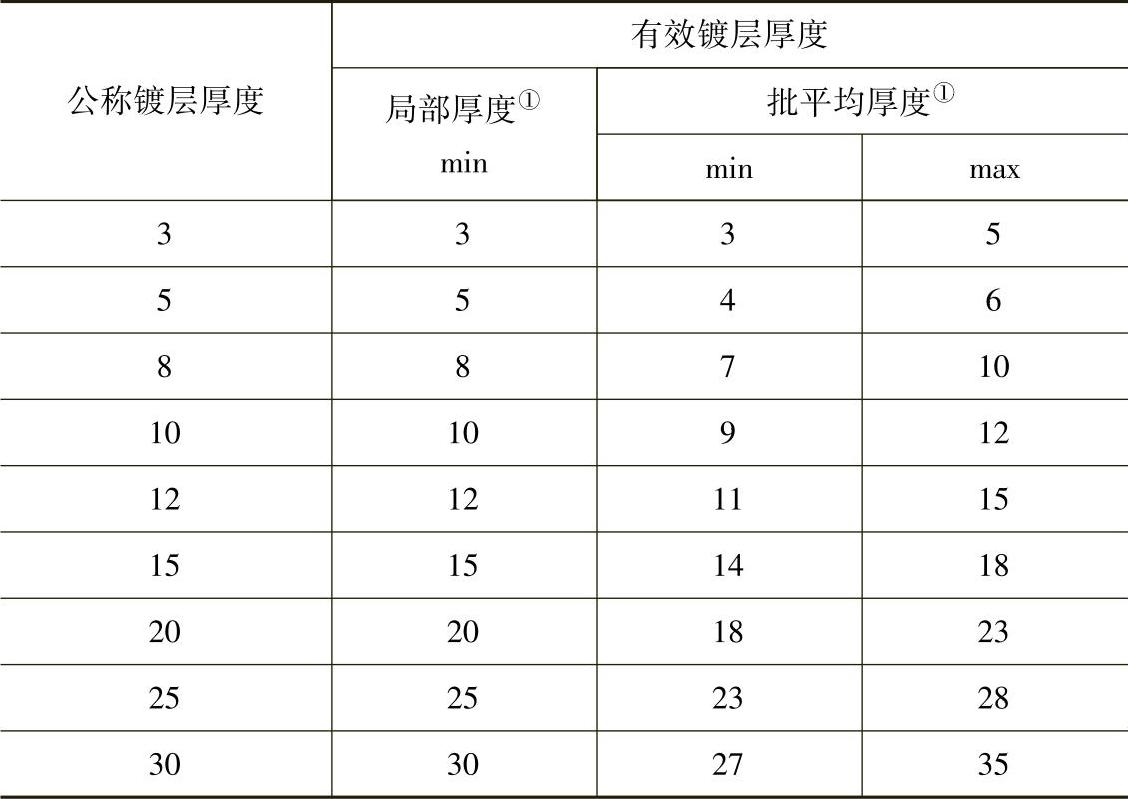

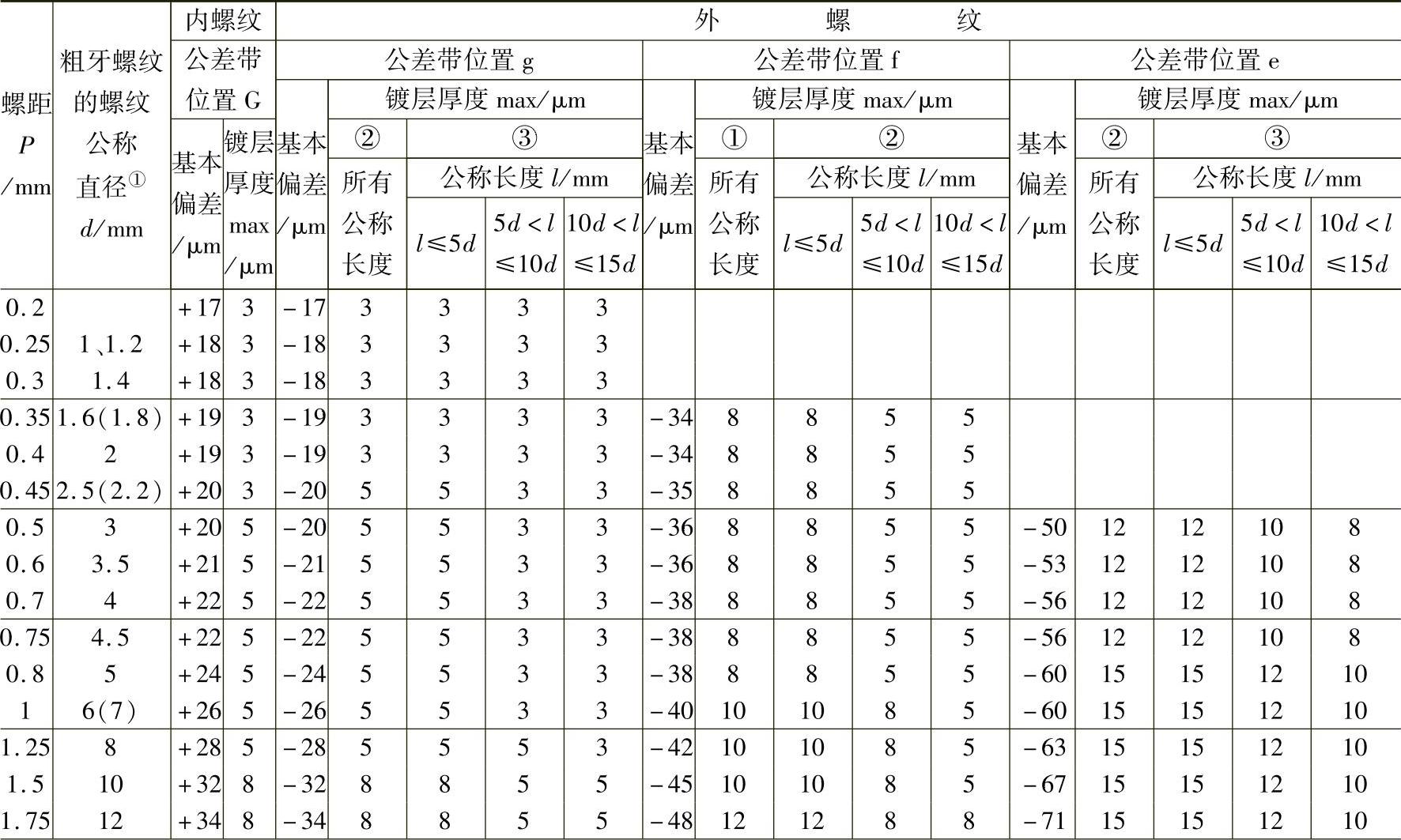

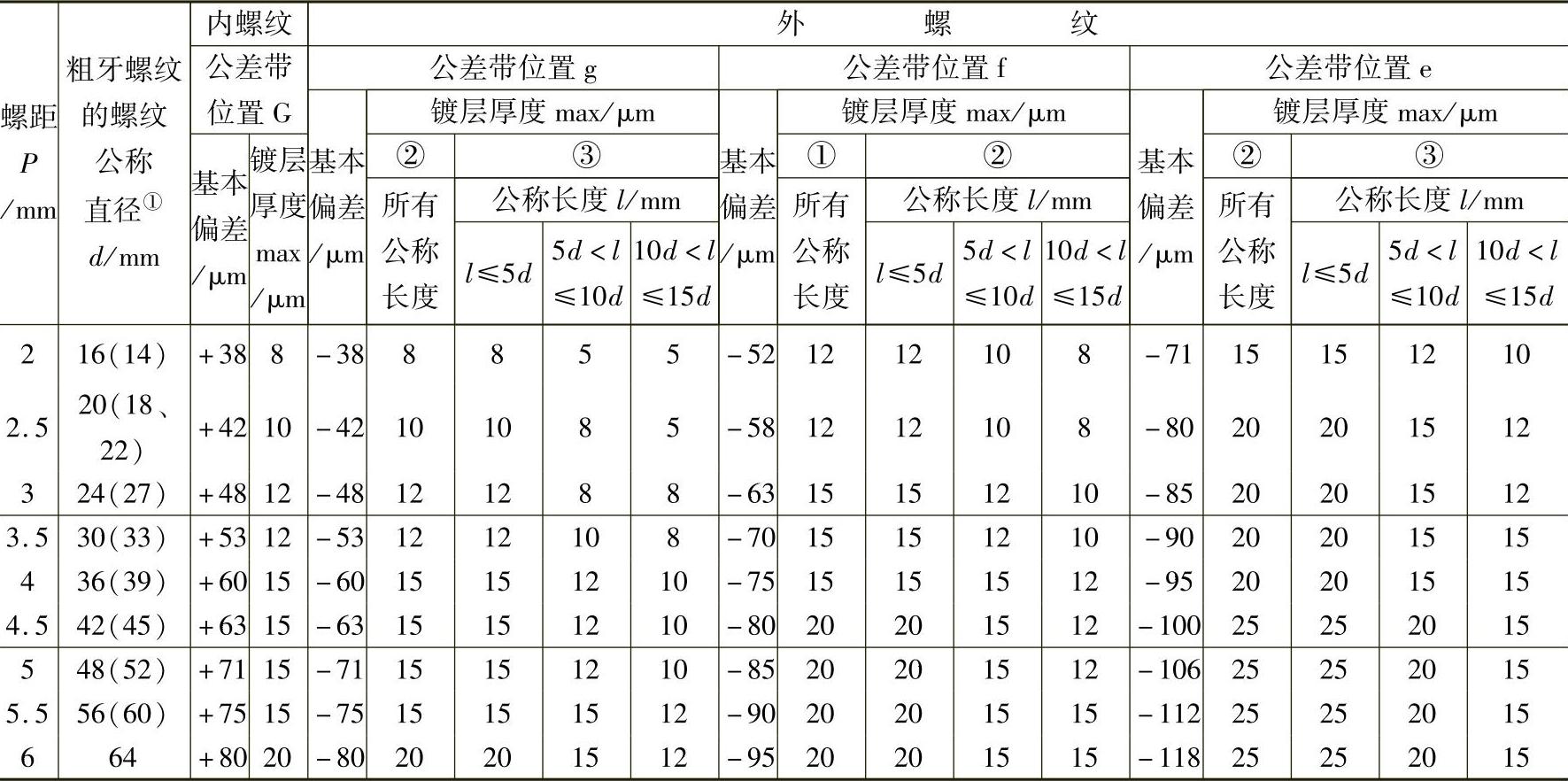

紧固件表面涂镀层厚度和偏差值见表1.5-3和表1.5-4。相关标准见GB/T 5267.1—2002。

表1.5-3 镀层厚度

① 见前文的测量方法。

表1.5-4 普通螺纹镀层厚度的上偏差值

(续)

注:为容纳镀层厚度而特殊制造的螺纹,其更大的基本偏差在表1.5-5中给出。

① 提供的粗牙螺距信息仅为方便使用。决定特性的是螺距。

② 测量局部厚度时,镀层厚度的最大值。

③ 测量批平均厚度时,镀层厚度的最大值。

如果螺纹零件公称长度l>5d,在测量批平均厚度时,应使用小于表1.5-3规定的公称镀层厚度,见表1.5-4。

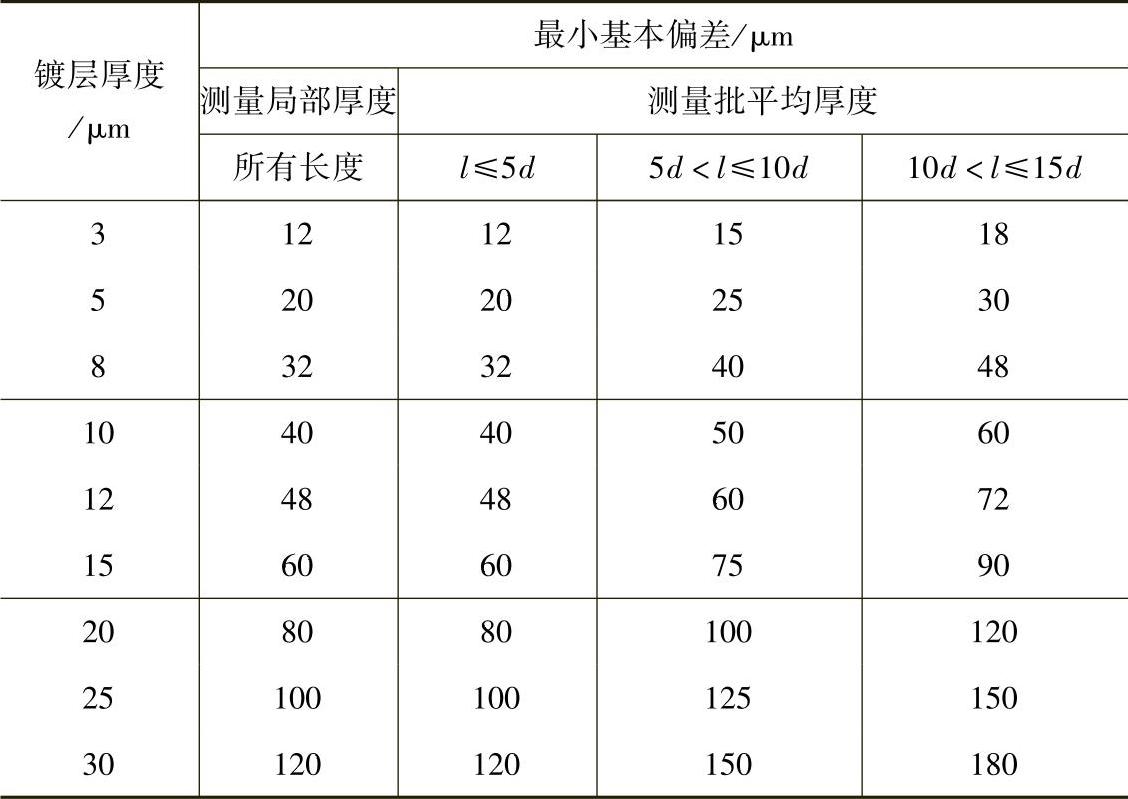

对特殊螺距和镀层厚度要求的最小基本偏差见表1.5-5。

表1.5-5 要求可容纳的镀层太厚而采用非标准螺纹的最小基本偏差(普通螺纹)

注:为容纳镀层厚度所需较大的基本偏差,可能显著地削弱螺纹的啮合,对其适用性应经供需双方协商。