1.6.1 紧固件拧紧试验方法

1.试验装置应满足以下条件

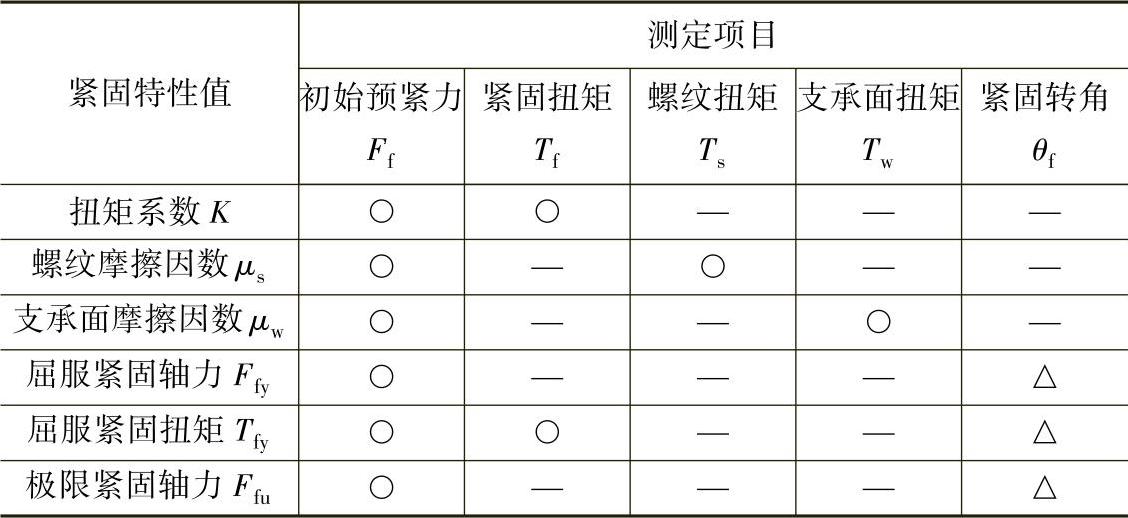

1)试验装置应能满足表1.6-1“测定项目”的要求;测试中可采用连续记录、短间隔记录或扭矩表等指示计读取。

2)试验装置可自动或手动操作可对螺栓头部或螺母施加紧固扭矩。

3)紧固扭矩、螺纹扭矩、支承面扭矩和初始预紧力的测定精度(误差率),如无特殊规定时,可采用±2%。

表1.6-1 紧固特性值的测定项目(摘自GB/T 16823.3—1997)

注:1.在测试扭矩系数、螺纹摩擦系数和支承面摩擦系数时,对标“○”的项目,即Ff、Tf、Ts和Tw,需同时测试并记录。

2.在测试屈服紧固轴力、屈服紧固扭矩和极限紧固轴力时,对标“△”和“○”的项目,即Ff、Tf和θf,需同时测试并记录。但在只求极限紧固轴力时,可仅测试初始预紧力的最大值。

4)求屈服紧固轴力和屈服紧固扭矩时紧固转角值应在线性范围内测定。

5)在紧固轴力范围内进行试验时紧固特性应是线性的。

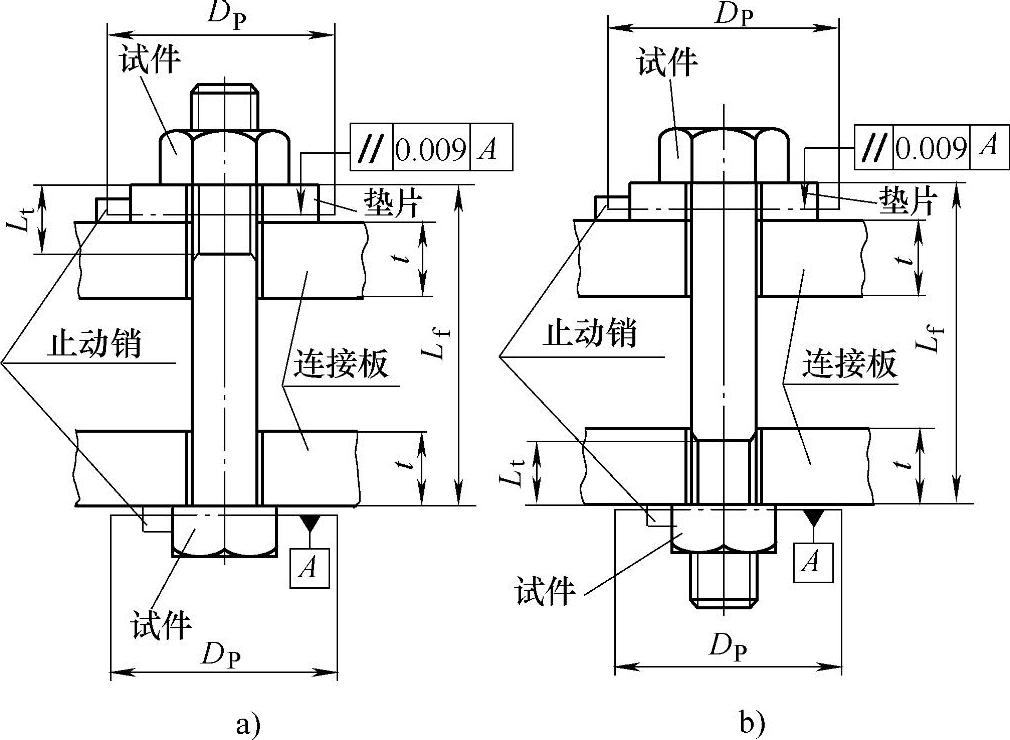

6)试件的装夹示意图如图1.6-1所示。

2.试件

1)螺栓螺母和标准垫片连接副(A类试验):

在试验中使用实际采用的螺栓螺母和标准垫片。

2)螺栓螺母和实用垫片连接副(B类试验):

在试验中使用实际采用的螺栓螺母和实用垫片。

3)垫片:

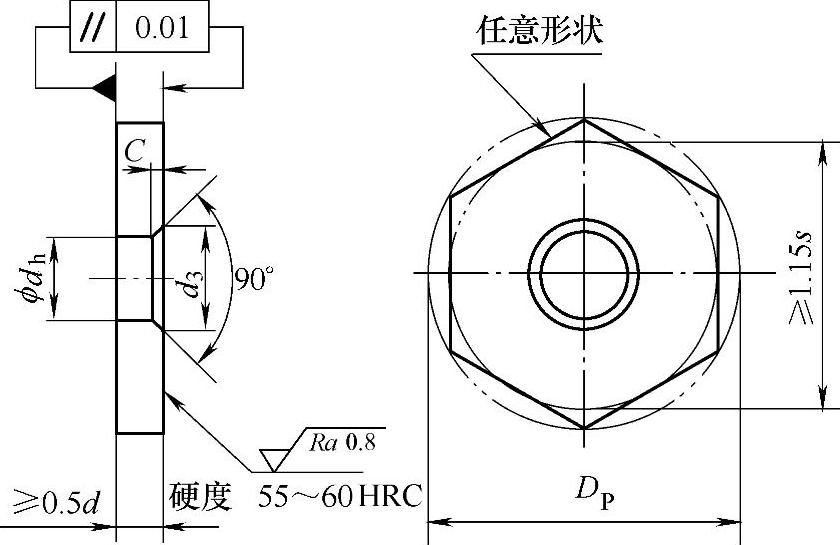

①标准垫片。A类试验用标准垫片见图1.6-2。

②实用垫片。B类试验用实用垫片,应与实际安装使用的垫圈条件(即材料、加工方法、硬度、表面粗糙度及表面处理等)一致,如无特殊要求,实用垫片的形状与尺寸应与标准垫片一致,(见图1.6-2)。

图1.6-1 试件装夹示意图

a)扳拧螺母 b)扳拧螺栓

Dp—垫片的最大直径或外接圆直径,见图1.6-2Lf—螺栓支承面与螺母支承面间的距离 Lt—螺栓、螺母支承面间的螺纹长度,Lt≥6P(P为螺距)t≥d(d为螺纹公称直径)

图1.6-2 标准垫片

d—螺纹公称直径 s—螺栓、螺母对边宽度 Dp—垫片的最大直径或外接圆直径 dh—接触的支承面内径(GB/T 5277—1985,中等装配系列) d3—按GB/T 152.4—2001的规定

3.试验条件

1)试件原则上只能使用一次,如需多次使用,必须注明试件的使用情况。

2)在试验中,扳拧螺母时(见图1.6-1a),螺栓不得转动;扳拧螺栓时(见图1.6-1b),螺母不得转动。试验中,标准垫片不得转动;B类试验实用垫片应装于螺栓或螺母支承面与标准垫片间,并不得固定,应处于自然状态。

3)试验时,必须明确螺栓、螺母、垫圈和垫片的技术条件、试件的装夹方式、润滑条件扳拧速度以及试验环境等。

扳拧速度以4r/min为宜。

4.紧固特性值的计算式

(1)扭矩系数在与螺栓屈服点或屈服强度对应的螺栓轴力的50%~80%范围内的任意一点,测定紧固轴力和紧固扭矩值。但对紧固轴力值的范围和测定点数另有规定时,应按其进行,将测定的紧固轴力值(Ff)和紧固扭矩值(Tf)代入式(1.6-1),求得扭矩系数(K)值(测定点为两点以上时,计算平均值)。

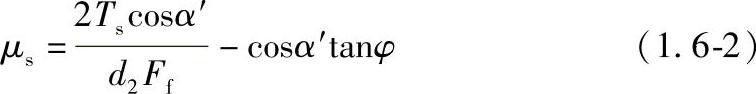

(2)螺纹摩擦因数在与螺栓屈服点或屈服极限对应的螺栓轴力的50%~80%范围内的任意一点,测定紧固轴力和螺纹扭矩值。但对紧固轴力值的范围和测定点数另有规定时,应按其进行。将测定出的紧固轴力值(Ft)和螺纹扭矩值(Ts)代入式(1.6-2)求得螺纹摩擦因数(μs)值(测定点在两点以上时,计算平均值)。

(3)支撑面系数在与螺栓屈服强度对应的螺栓轴力的50%~80%范围内的任意一点测定紧固轴力和支承面扭矩值。但对紧固轴力值的范围和测定点数另有规定时,应按其进行。将测定出的紧固轴力值(Ff)和支承面扭矩值(Tw)代入式(1.6-3)求得支承面摩擦因数(μw)值(测定点在两点以上时,计算平均值)。

式中 Dw——支承面摩擦扭矩的等效直径,当接触的支承面为圆环形时,用式(1.6-4)计算。

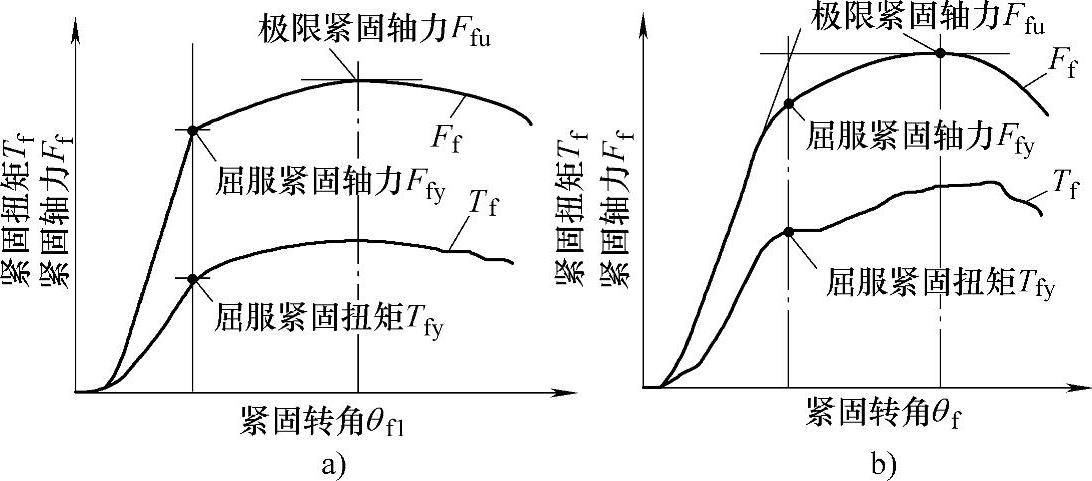

(4)屈服紧固轴力当图1.6-3a曲线的梯度发生剧变时,此点的轴力值即为屈服紧固轴力值(Ffy);当图1.6-3b曲线平稳变化时,紧固转角与紧固轴力成比例的部分基本上是直线的,由该直线的延伸线与从极限紧固轴力点引伸的水平线的交点,可求出对应的紧固转角;该转角相对应的轴力值为屈服紧固轴力值(Ffy)。

图1.6-3 紧固转角与紧固轴力紧固扭矩曲线图

(5)屈服紧固扭矩如图1.6-3所示,紧固转角相对应的紧固扭矩值为屈服紧固扭矩值(Tfy)。

(6)极限紧固轴力在试验时,将螺栓拧断,从图1.6-3关系曲线上读取最大的紧固轴力,此值为极限紧固轴力值(Ffu)。