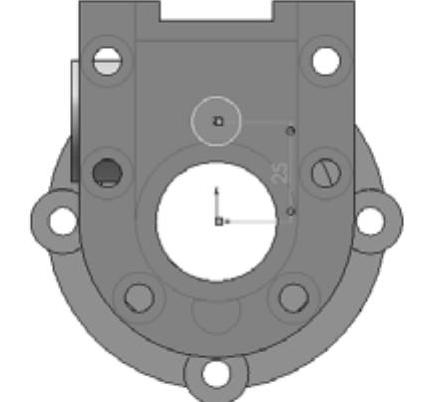

7.4 综合实例——壳体

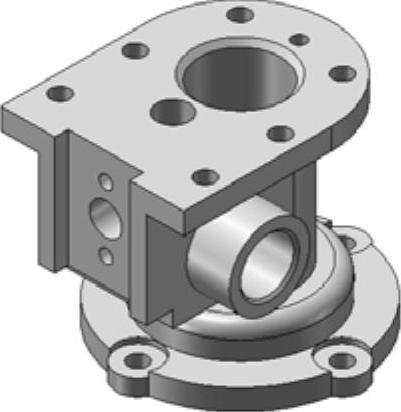

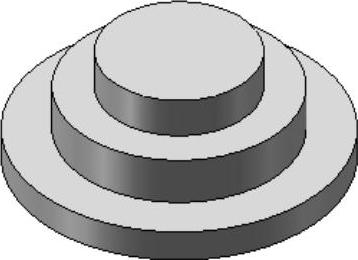

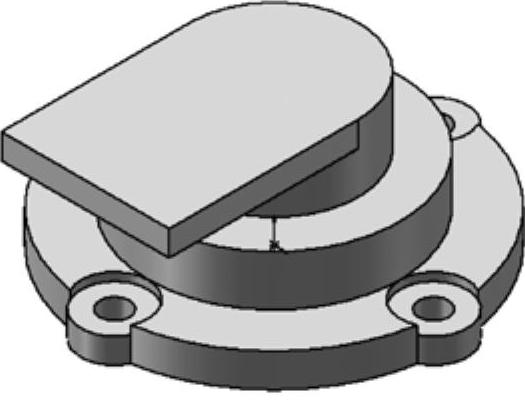

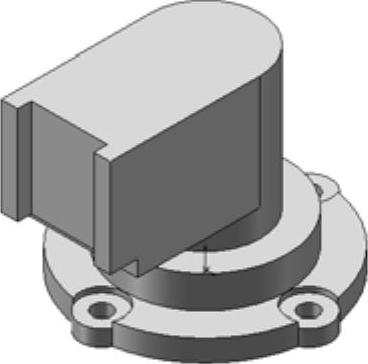

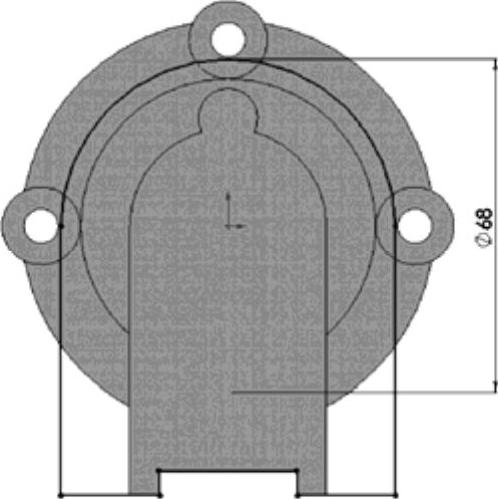

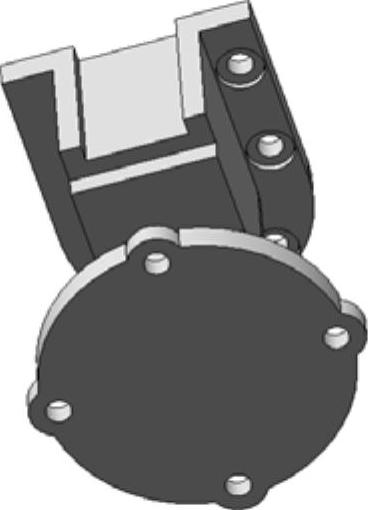

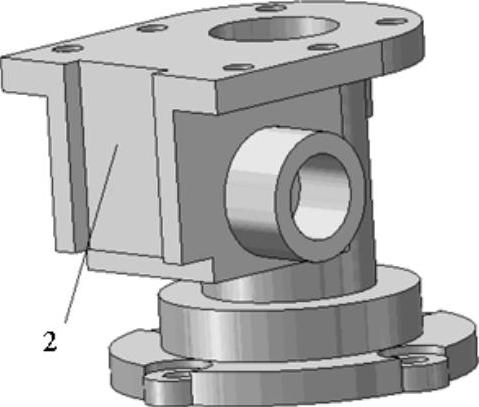

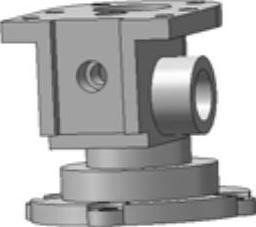

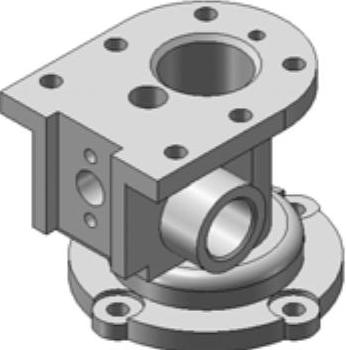

本例创建的壳体模型如图7-80所示。

图7-80 壳体模型

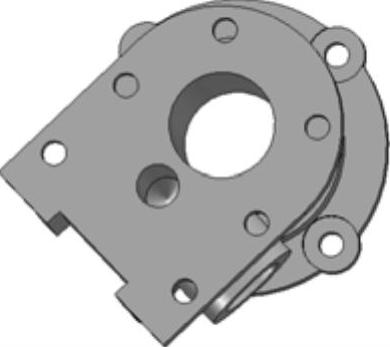

思路分析

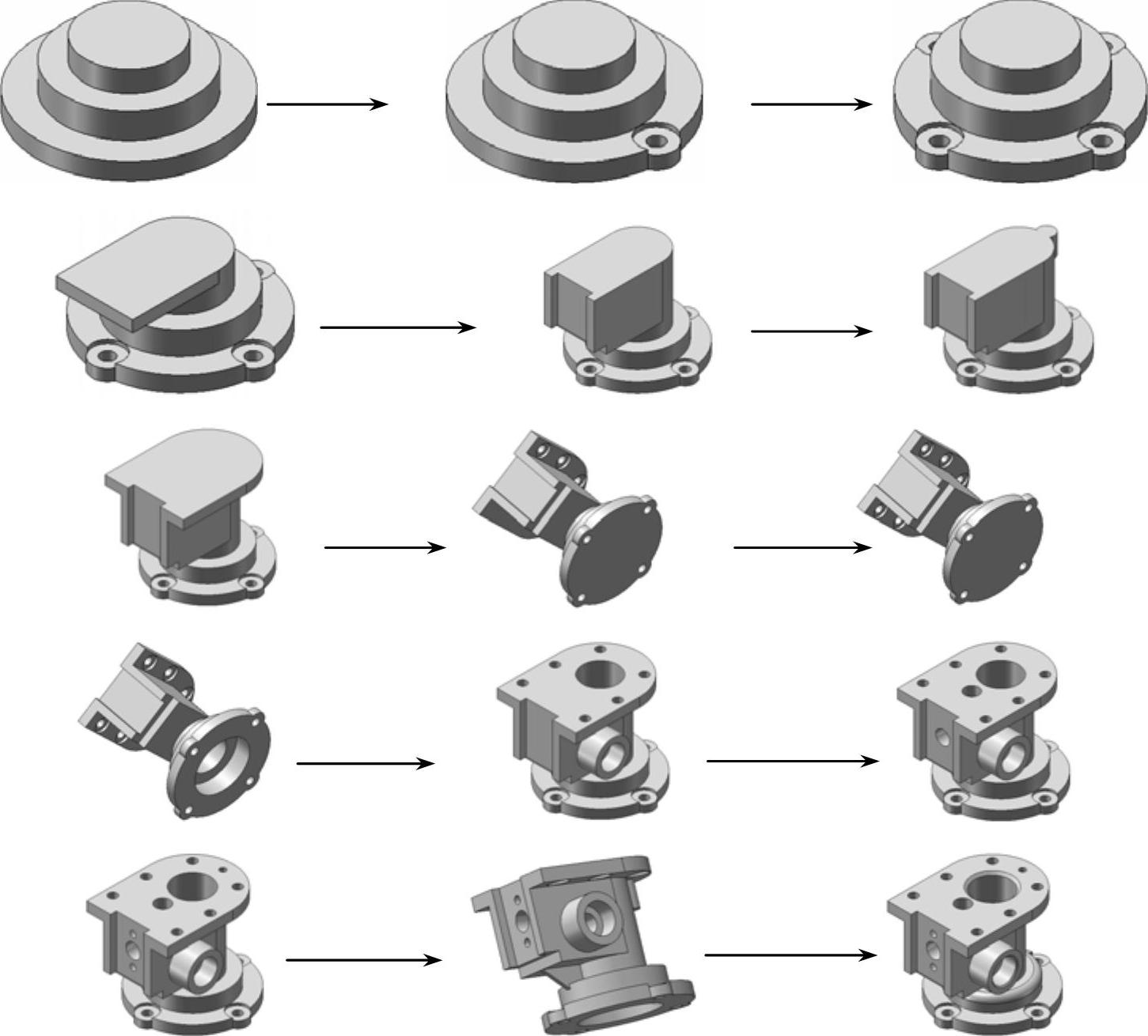

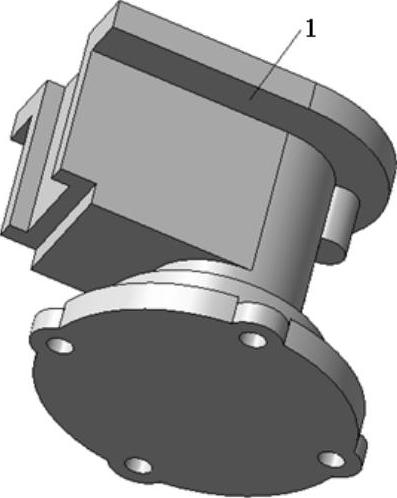

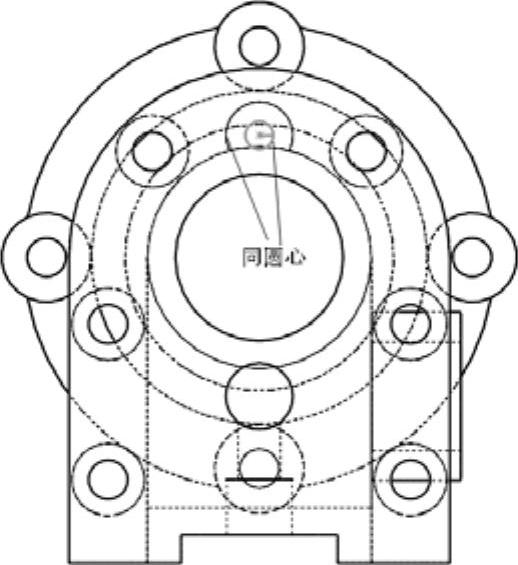

创建壳体模型时,先利用旋转、拉伸及拉伸切除命令来创建壳体的底座主体,然后主要利用拉伸命令来创建壳体上半部分,之后生成安装沉头孔及其他工作部分用孔,最后生成壳体的筋及其倒角和圆角特征。壳体的建模过程如图7-81所示。

图7-81 壳体建模流程图

参见光盘

光盘\动画演示\第7章\壳体.avi

创建步骤

1.创建底座部分

(1)新建文件。启动SolidWorks 2012,单击“标准”工具栏中的 (新建)按钮,或选择菜单栏中的“文件”→“新建”命令,在弹出的“新建SolidWorks文件”对话框中,单击

(新建)按钮,或选择菜单栏中的“文件”→“新建”命令,在弹出的“新建SolidWorks文件”对话框中,单击 (零件)按钮,然后单击“确定”按钮,创建一个新的零件文件。

(零件)按钮,然后单击“确定”按钮,创建一个新的零件文件。

(2)创建底座实体

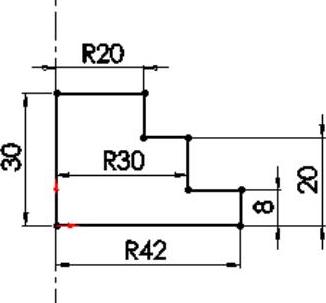

1)绘制底座轮廓草图。在“FeatureManager设计树”中选择“前视基准面”作为绘图基准面,然后单击“草图”工具栏中的 (中心线)按钮,绘制一条中心线。然后单击“草图”工具栏中的

(中心线)按钮,绘制一条中心线。然后单击“草图”工具栏中的 (直线)按钮,或选择菜单栏中的“工具”→“草图绘制实体”→“直线”命令,在绘图区绘制底座的外形轮廓线;单击“尺寸/几何关系”工具栏中的

(直线)按钮,或选择菜单栏中的“工具”→“草图绘制实体”→“直线”命令,在绘图区绘制底座的外形轮廓线;单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,对草图进行尺寸标注,调整草图尺寸,如图7-82所示。

(智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,对草图进行尺寸标注,调整草图尺寸,如图7-82所示。

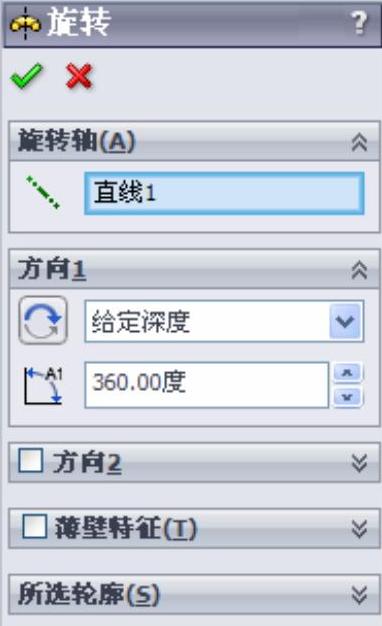

2)旋转生成底座实体。单击“特征”工具栏中的 (旋转凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“旋转”命令,系统弹出“旋转”属性管理器,如图7-83所示,拾取草图中心线作为旋转轴,设置旋转类型为“给定深度”,在

(旋转凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“旋转”命令,系统弹出“旋转”属性管理器,如图7-83所示,拾取草图中心线作为旋转轴,设置旋转类型为“给定深度”,在 (角度)文本框中输入“360”,然后单击

(角度)文本框中输入“360”,然后单击 (确定)按钮,生成的底座实体如图7-84所示。

(确定)按钮,生成的底座实体如图7-84所示。

图7-82 绘制底座轮廓草图并标注尺寸

图7-83 “旋转”属性管理器

图7-84 旋转生成的底座实体

(3)生成底座安装孔

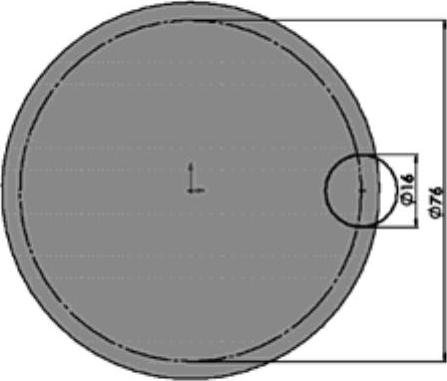

1)绘制凸台草图1。在“FeatureManager设计树”中选择“上视基准面”作为绘图基准面,单击“草图”工具栏中的 (圆)按钮,绘制如图7-85所示的凸台草图1,并标注尺寸。

(圆)按钮,绘制如图7-85所示的凸台草图1,并标注尺寸。

2)拉伸凸台1。单击“特征”工具栏中的 (拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,系统弹出“凸台-拉伸”属性管理器;在

(拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,系统弹出“凸台-拉伸”属性管理器;在 (深度)文本框中输入“6”,其他拉伸参数设置如图7-86所示,单击

(深度)文本框中输入“6”,其他拉伸参数设置如图7-86所示,单击 (确定)按钮,效果如图7-87所示。

(确定)按钮,效果如图7-87所示。

图7-85 绘制凸台草图1

图7-86 “凸台-拉伸”属性管理器

图7-87 创建拉伸凸台1

3)创建基准面。选择刚才创建的圆柱实体顶面,单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘制图形的基准面;选择圆柱的外边线,然后单击“草图”工具栏中的

(正视于)按钮,将该表面作为绘制图形的基准面;选择圆柱的外边线,然后单击“草图”工具栏中的 (转换实体引用)按钮,生成切除拉伸1草图。

(转换实体引用)按钮,生成切除拉伸1草图。

4)切除拉伸实体。单击“特征”工具栏中的 (拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,系统弹出“切除-拉伸”属性管理器;在

(拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,系统弹出“切除-拉伸”属性管理器;在 (深度)文本框中输入“2”,单击

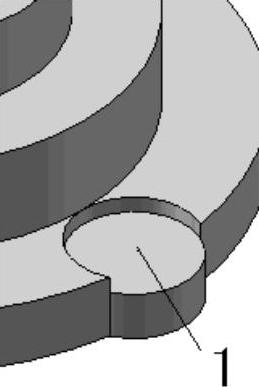

(深度)文本框中输入“2”,单击 (确定)按钮,拉伸切除效果如图7-88所示。

(确定)按钮,拉伸切除效果如图7-88所示。

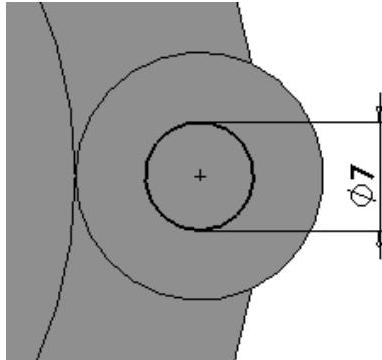

5)绘制切除拉伸2草图。选择如图7-88所示的面1,单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘制图形的基准面,绘制如图7-89所示的圆并标注尺寸。

(正视于)按钮,将该表面作为绘制图形的基准面,绘制如图7-89所示的圆并标注尺寸。

图7-88 切除拉伸实体1

图7-89 绘制切除拉伸2草图

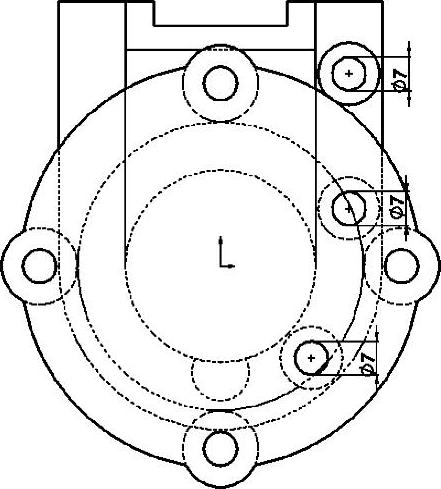

6)切除拉伸实体。切除拉伸φ7圆孔特征,设置切除终止条件为“完全贯穿”,得到切除拉伸2特征。

7)显示临时轴。选择菜单栏中的“视图”→“临时轴”命令,将隐藏的临时轴显示出来。

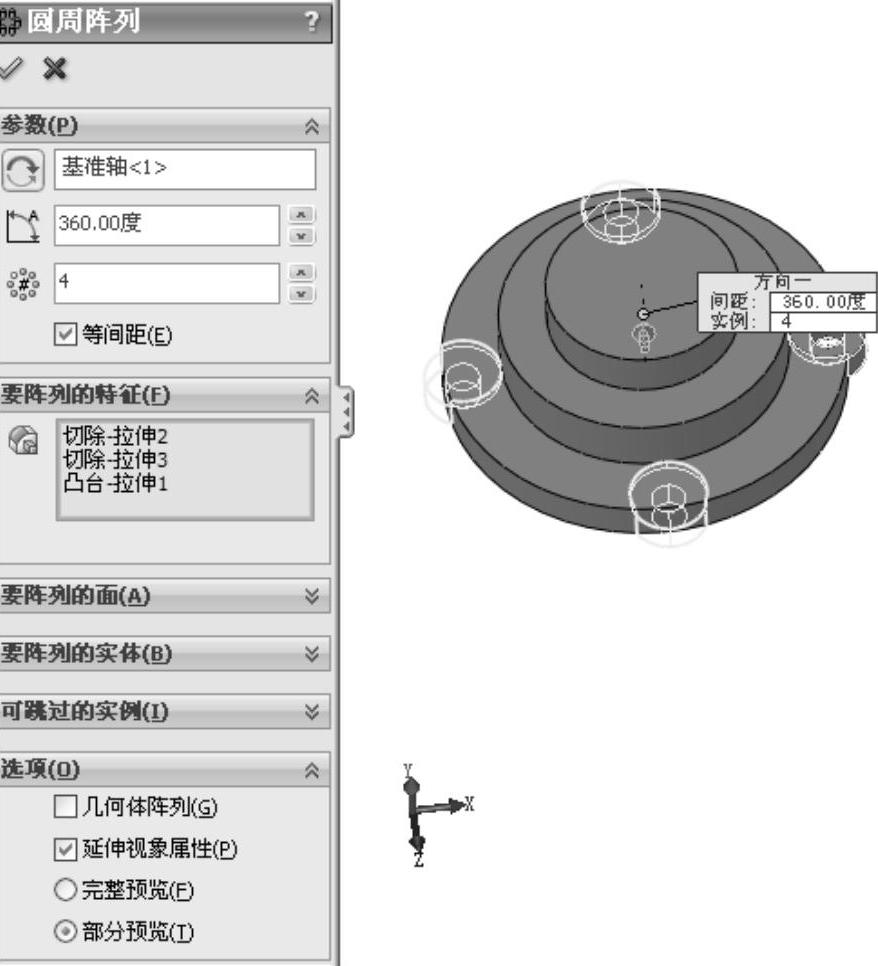

8)圆周阵列实体。选择菜单栏中的“插入”→“阵列/镜像”→“圆周阵列”命令,弹出“圆周阵列”属性管理器;选择显示的临时轴作为阵列轴,在 (角度)文本框中输入“360”,在

(角度)文本框中输入“360”,在 (实例数)文本框中输入“4”,在“要阵列的特征”选项框中,通过设计树选择刚才创建的一个拉伸和两个切除特征,如图7-90所示,单击

(实例数)文本框中输入“4”,在“要阵列的特征”选项框中,通过设计树选择刚才创建的一个拉伸和两个切除特征,如图7-90所示,单击 (确定)按钮,完成阵列操作。

(确定)按钮,完成阵列操作。

图7-90 圆周阵列实体

2.创建主体部分

(1)创建拉伸凸台2

1)设置基准面。单击底座实体顶面,单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘制图形的基准面。

(正视于)按钮,将该表面作为绘制图形的基准面。

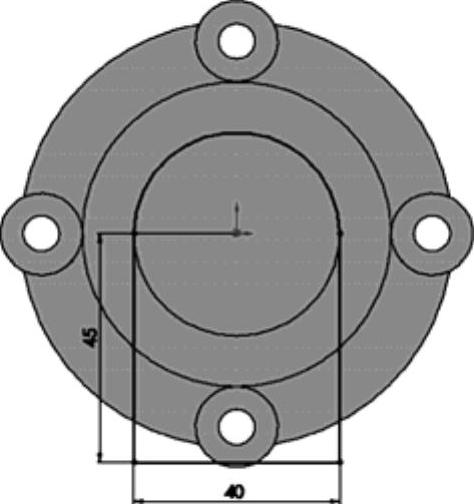

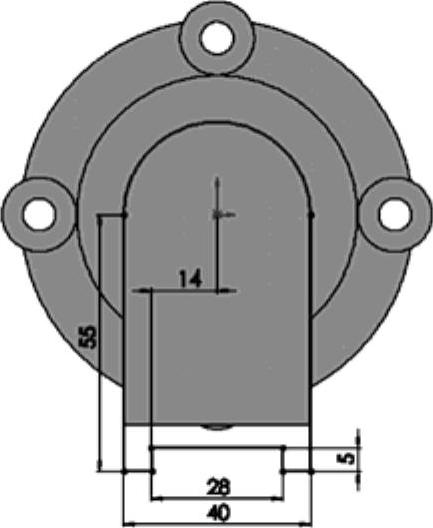

2)绘制凸台草图2。单击“草图”工具栏中的 (直线)按钮和

(直线)按钮和 (圆)按钮,或选择菜单栏中的“工具”→“草图绘制实体”→“直线”和“圆”命令,绘制凸台草图2,如图7-91所示。

(圆)按钮,或选择菜单栏中的“工具”→“草图绘制实体”→“直线”和“圆”命令,绘制凸台草图2,如图7-91所示。

3)拉伸凸台2。单击“特征”工具栏中的 (拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为6mm,效果如图7-92所示。

(拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为6mm,效果如图7-92所示。

(2)创建拉伸凸台3

1)设置基准面。单击刚才创建的凸台顶面,单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图的基准面。

(正视于)按钮,将该表面作为绘图的基准面。

2)绘制凸台草图3。单击“草图”工具栏中的 (直线)按钮和

(直线)按钮和 (圆)按钮,或选择菜单栏中的“工具”→“草图绘制实体”→“直线”和“圆”命令,绘制凸台草图3;单击“尺寸/几何关系”工具栏中的

(圆)按钮,或选择菜单栏中的“工具”→“草图绘制实体”→“直线”和“圆”命令,绘制凸台草图3;单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,对草图进行尺寸标注,效果如图7-93所示。

(智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,对草图进行尺寸标注,效果如图7-93所示。

图7-91 绘制凸台草图2

图7-92 创建拉伸凸台2

图7-93 绘制凸台草图3

3)拉伸凸台3。单击“特征”工具栏中的 (拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为36mm,效果如图7-94所示。

(拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为36mm,效果如图7-94所示。

(3)创建安装孔用凸台(拉伸凸台4)

1)设置基准面。单击刚才创建的凸台顶面,单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图的基准面。

(正视于)按钮,将该表面作为绘图的基准面。

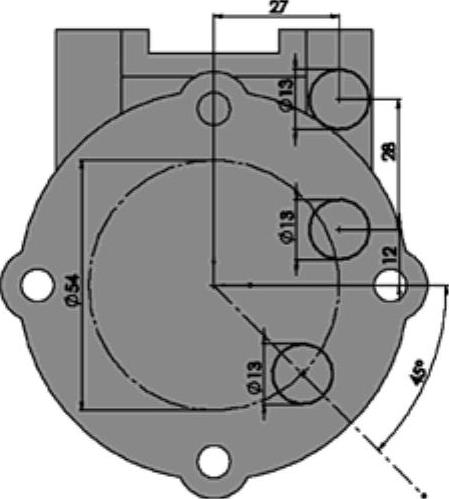

2)绘制凸台草图4。单击“草图”工具栏中的 (圆)按钮,绘制如图7-95所示凸台草图4。单击“尺寸/几何关系”工具栏中的

(圆)按钮,绘制如图7-95所示凸台草图4。单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,对草图进行尺寸标注,调整草图尺寸,效果如图7-95所示。

(智能尺寸)按钮,对草图进行尺寸标注,调整草图尺寸,效果如图7-95所示。

3)拉伸实体凸台4。单击“特征”工具栏中的 (拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,拉伸草图生成实体,拉伸深度为16mm,效果如图7-96所示。

(拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,拉伸草图生成实体,拉伸深度为16mm,效果如图7-96所示。

图7-94 创建拉伸凸台3

图7-95 绘制凸台草图4

图7-96 创建拉伸凸台4

(4)创建工作部分顶面(凸台5)

1)设置基准面。选择刚创建的凸台顶面,单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图基准面。

(正视于)按钮,将该表面作为绘图基准面。

2)绘制凸台草图5。利用草图工具绘制如图7-97所示的凸台草图5,然后单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,对草图进行尺寸标注,调整草图尺寸。

(智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,对草图进行尺寸标注,调整草图尺寸。

3)拉伸凸台5。单击“特征”工具栏中的 (拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为8mm,效果如图7-98所示。

(拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为8mm,效果如图7-98所示。

3.创建顶部安装孔

(1)设置基准面。单击如图7-98所示的面1,然后单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图的基准面。

(正视于)按钮,将该表面作为绘图的基准面。

(2)绘制切除拉伸3草图。单击“草图”工具栏中的 (直线)按钮和

(直线)按钮和 (圆)按钮,或选择菜单栏中的“工具”→“草图绘制实体”→“直线”和“圆”命令,绘制草图;单击“尺寸/几何关系”工具栏中的

(圆)按钮,或选择菜单栏中的“工具”→“草图绘制实体”→“直线”和“圆”命令,绘制草图;单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,对草图进行尺寸标注,如图7-99所示。

(智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,对草图进行尺寸标注,如图7-99所示。

图7-97 绘制凸台草图5

图7-98 创建拉伸凸台5

图7-99 绘制切除拉伸3草图

(3)切除拉伸实体。单击“特征”工具栏中的 (拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,弹出“切除-拉伸”属性管理器,设置切除深度为2mm,单击

(拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,弹出“切除-拉伸”属性管理器,设置切除深度为2mm,单击 (确定)按钮,效果如图7-100所示。

(确定)按钮,效果如图7-100所示。

(4)设置基准面。选择如图7-100所示的沉头孔底面,单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图的基准面。

(正视于)按钮,将该表面作为绘图的基准面。

(5)显示隐藏线并绘制切除拉伸4草图。单击“视图(前导)”工具栏“显示样式”选项组中的 (隐藏线可见)按钮,或选择菜单栏中的“视图”→“显示”→“隐藏线可见”命令,将隐藏的线显示出来;利用“草图”工具栏中的

(隐藏线可见)按钮,或选择菜单栏中的“视图”→“显示”→“隐藏线可见”命令,将隐藏的线显示出来;利用“草图”工具栏中的 (圆)按钮以及自动捕捉功能绘制安装孔草图;单击“尺寸/几何关系”工具栏中的

(圆)按钮以及自动捕捉功能绘制安装孔草图;单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,对圆进行尺寸标注,如图7-101所示。

(智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,对圆进行尺寸标注,如图7-101所示。

(6)切除拉伸实体。单击“特征”工具栏中的 (拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,弹出“切除-拉伸”属性管理器,设置切除深度为6mm,然后单击

(拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,弹出“切除-拉伸”属性管理器,设置切除深度为6mm,然后单击 (确定)按钮,生成的沉头孔如图7-102所示。

(确定)按钮,生成的沉头孔如图7-102所示。

图7-100 切除拉伸实体3

图7-101 绘制切除拉伸4草图

图7-102 切除拉伸实体4

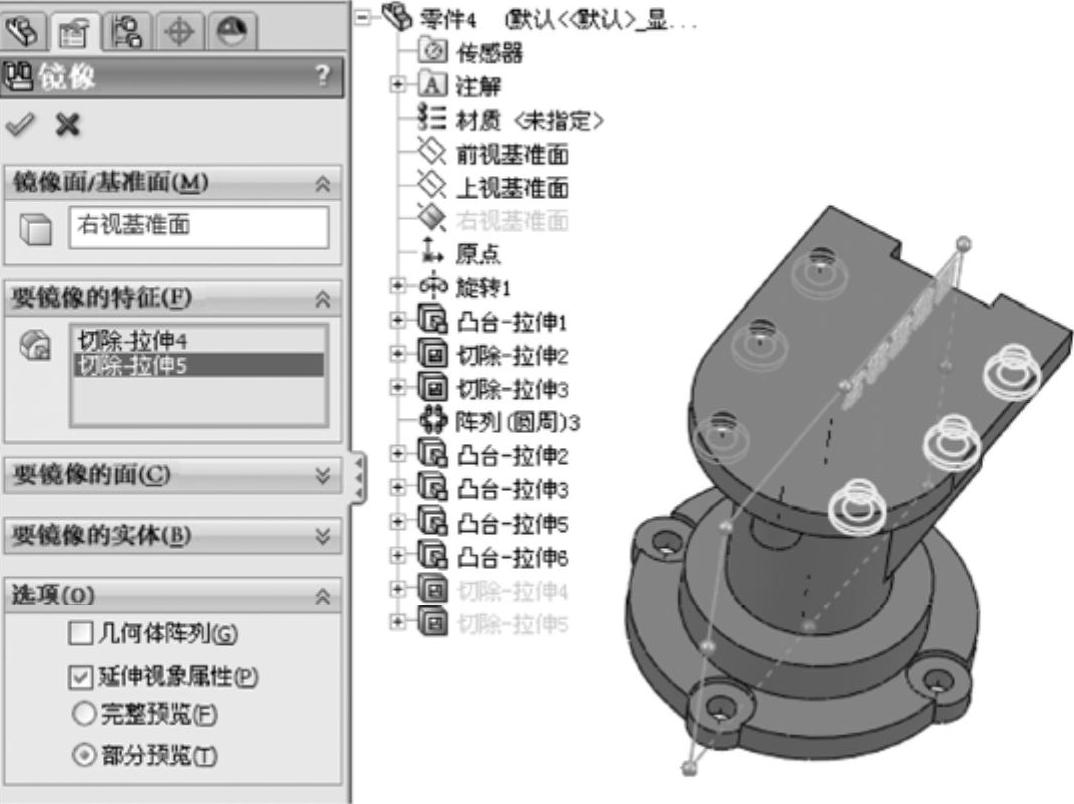

(7)镜像实体。单击“特征”工具栏中的 (镜像)按钮,或选择菜单栏中的“插入”→“阵列/镜像”→“镜像”命令,系统弹出“镜像”属性管理器;在“镜像面/基准面”选项框中选择“右视基准面”作为镜像面,在“要镜像的特征”选项框中选择前面创建的切除拉伸3和切除拉伸4特征,其他选项设置如图7-103所示,单击

(镜像)按钮,或选择菜单栏中的“插入”→“阵列/镜像”→“镜像”命令,系统弹出“镜像”属性管理器;在“镜像面/基准面”选项框中选择“右视基准面”作为镜像面,在“要镜像的特征”选项框中选择前面创建的切除拉伸3和切除拉伸4特征,其他选项设置如图7-103所示,单击 (确定)按钮,完成顶部安装孔特征的镜像。

(确定)按钮,完成顶部安装孔特征的镜像。

图7-103 镜像实体

4.创建壳体内部孔(https://www.daowen.com)

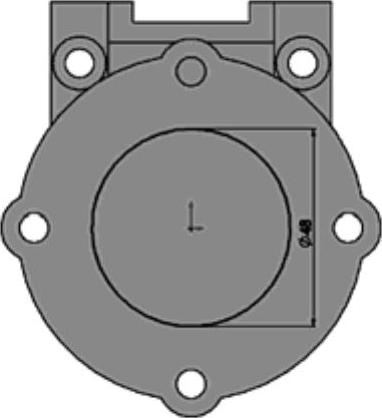

(1)绘制切除拉伸5草图。选择壳体底面作为绘图基准面,单击“草图”工具栏中的 (圆)按钮,绘制一个圆;单击“尺寸/几何关系”工具栏中的

(圆)按钮,绘制一个圆;单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,标注圆的直径为48mm,如图7-104所示。

(智能尺寸)按钮,标注圆的直径为48mm,如图7-104所示。

(2)创建底孔(切除拉伸5特征)。单击“特征”工具栏中的 (拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,在弹出的“切除-拉伸”属性管理器中设置切除深度为8mm,然后单击

(拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,在弹出的“切除-拉伸”属性管理器中设置切除深度为8mm,然后单击 (确定)按钮,效果如图7-105所示。

(确定)按钮,效果如图7-105所示。

(3)绘制切除拉伸6草图。选择底孔底面作为绘图基准面,单击“草图”工具栏中的 (圆)按钮,绘制一个圆,单击“尺寸/几何关系”工具栏中的

(圆)按钮,绘制一个圆,单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,标注圆的直径为30mm,如图7-106所示。

(智能尺寸)按钮,标注圆的直径为30mm,如图7-106所示。

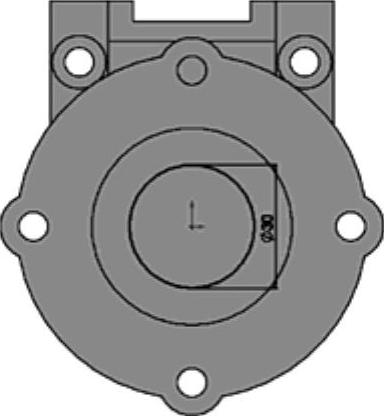

图7-104 绘制切除拉伸5草图

图7-105 创建底孔

图7-106 绘制切除拉伸6草图

(4)创建通孔(切除拉伸6特征)。单击“特征”工具栏中的 (拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,在弹出的“切除-拉伸”属性管理器中设置拉伸切除终止条件为“完全贯穿”,然后单击

(拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,在弹出的“切除-拉伸”属性管理器中设置拉伸切除终止条件为“完全贯穿”,然后单击 (确定)按钮,效果如图7-107所示。

(确定)按钮,效果如图7-107所示。

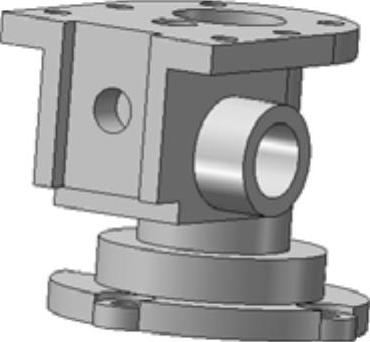

5.创建其他工作用孔

(1)创建侧面凸台孔(凸台6)

1)设置基准面。单击图7-105中所示的侧面1,然后单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图基准面。

(正视于)按钮,将该表面作为绘图基准面。

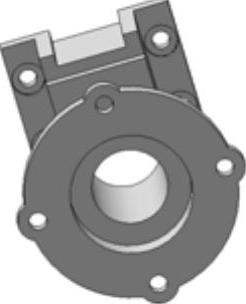

图7-107 创建通孔

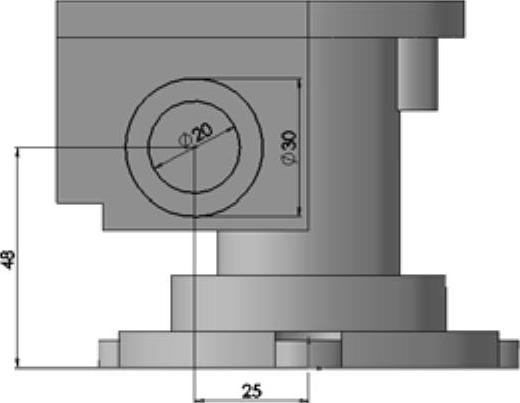

2)绘制侧面凸台孔草图。单击“草图”工具栏中的 (圆)按钮,绘制两个同心圆。单击“尺寸/几何关系”工具栏中的

(圆)按钮,绘制两个同心圆。单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,标注圆的直径为20mm和30mm,如图7-108所示。

(智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,标注圆的直径为20mm和30mm,如图7-108所示。

3)拉伸侧面凸台孔。单击“特征”工具栏中的 (拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为16mm,效果如图7-109所示。

(拉伸凸台/基体)按钮,或选择菜单栏中的“插入”→“凸台/基体”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为16mm,效果如图7-109所示。

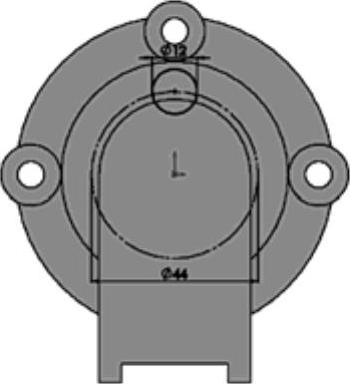

(2)创建顶部φ12孔

1)设置基准面。单击壳体的上表面,然后单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图基准面。

(正视于)按钮,将该表面作为绘图基准面。

图7-108 绘制侧面凸台孔草图

图7-109 拉伸侧面凸台孔

2)添加孔。单击“特征”工具栏中的 (异型孔向导)按钮,或选择菜单栏中的“插入”→“特征”→“孔”→“向导”命令,在弹出的“孔规格”属性管理器中选择“孔”,在“孔规格”面板的“大小”下拉列表框中选择“M12”规格,终止条件设置为“给定深度”,深度设为40mm,其他选项设置如图7-110所示。

(异型孔向导)按钮,或选择菜单栏中的“插入”→“特征”→“孔”→“向导”命令,在弹出的“孔规格”属性管理器中选择“孔”,在“孔规格”面板的“大小”下拉列表框中选择“M12”规格,终止条件设置为“给定深度”,深度设为40mm,其他选项设置如图7-110所示。

3)定位孔。单击“孔规格”属性管理器中的“位置”选项卡,利用草图工具确定孔的位置,如图7-111所示,单击 (确定)按钮,结果如图7-112所示(利用钻孔工具添加的孔,具有加工时生成的底部倒角)。

(确定)按钮,结果如图7-112所示(利用钻孔工具添加的孔,具有加工时生成的底部倒角)。

图7-110 顶部φ12孔参数设置

图7-111 定位顶部M12孔

图7-112 创建顶部M12孔

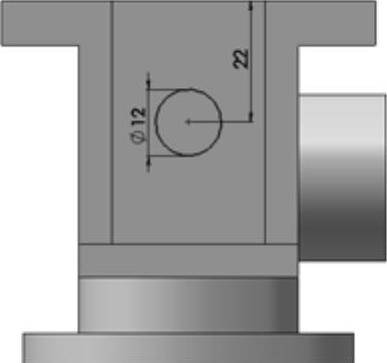

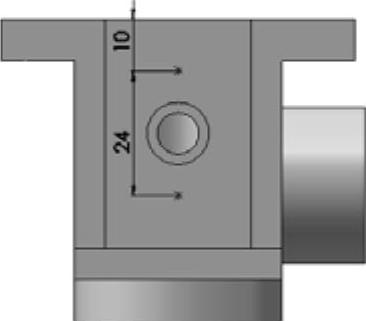

(3)创建正面φ12孔(切除拉伸7特征)

1)设置基准面。单击图7-109所示的面2,然后单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图基准面。

(正视于)按钮,将该表面作为绘图基准面。

2)绘制正面φ12孔草图。单击“草图”工具栏中的 (圆)按钮,绘制一个圆。单击“尺寸/几何关系”工具栏中的

(圆)按钮,绘制一个圆。单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,标注圆的直径为12mm,如图7-113所示。

(智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,标注圆的直径为12mm,如图7-113所示。

3)创建正面φ12孔。单击“特征”工具栏中的 (拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为10mm,效果如图7-114所示。

(拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为10mm,效果如图7-114所示。

(4)创建正面φ8孔(切除拉伸8特征)

1)设置基准面。选择上一步创建的φ12孔的底面,然后单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图基准面。

(正视于)按钮,将该表面作为绘图基准面。

2)绘制正面φ8孔草图。单击“草图”工具栏中的 (圆)按钮,绘制一个圆;单击“尺寸/几何关系”工具栏中的

(圆)按钮,绘制一个圆;单击“尺寸/几何关系”工具栏中的 (智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,标注圆的直径为8mm,如图7-115所示。

(智能尺寸)按钮,或选择菜单栏中的“工具”→“标注尺寸”→“智能尺寸”命令,标注圆的直径为8mm,如图7-115所示。

图7-113 绘制正面φ12孔草图

图7-114 创建正面φ12孔

图7-115 绘制正面φ8孔草图

3)创建正面φ8孔。单击“特征”工具栏中的 (拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为12mm,效果如图7-116所示。

(拉伸切除)按钮,或选择菜单栏中的“插入”→“切除”→“拉伸”命令,拉伸草图生成实体,设置拉伸深度为12mm,效果如图7-116所示。

(5)创建正面M6螺纹孔1

1)设置基准面。单击壳体的顶面,然后单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图基准面。

(正视于)按钮,将该表面作为绘图基准面。

图7-116 创建正面“φ8”孔

2)添加孔。单击“特征”工具栏中的 (异型孔向导)按钮,或选择菜单栏中的“插入”→“特征”→“孔”→“向导”命令,在弹出的“孔规格”属性管理器中选择普通螺纹孔,在“孔规格”面板的“大小”下拉列表框中选择“M6”规格,设置终止条件为“给定深度”,深度设为18mm,其他选项设置如图7-117所示。

(异型孔向导)按钮,或选择菜单栏中的“插入”→“特征”→“孔”→“向导”命令,在弹出的“孔规格”属性管理器中选择普通螺纹孔,在“孔规格”面板的“大小”下拉列表框中选择“M6”规格,设置终止条件为“给定深度”,深度设为18mm,其他选项设置如图7-117所示。

3)确定孔的位置。在“FeatureManager设计树”中右击选择“M6螺纹孔1”中的第一个草图,在弹出的快捷菜单中单击“编辑草图”命令,利用草图工具确定孔的位置,如图7-118所示。

图7-117 正面M6螺纹孔1参数设置

图7-118 确定孔的位置

(6)创建正面M6螺纹孔2

1)设置基准面。单击图7-109所示的面2,然后单击“标准视图”工具栏中的 (正视于)按钮,将该表面作为绘图基准面。

(正视于)按钮,将该表面作为绘图基准面。

2)添加孔。单击“特征”工具栏中的 (异型孔向导)按钮,或选择菜单栏中的“插入”→“特征”→“孔”→“向导”命令,在弹出的“孔规格”属性管理器中选择普通螺纹孔,在“孔规格”面板的“大小”下拉列表框中选择“M6”规格,设置终止条件为“给定深度”、深度为15mm,其他选项设置如图7-119所示,最后单击

(异型孔向导)按钮,或选择菜单栏中的“插入”→“特征”→“孔”→“向导”命令,在弹出的“孔规格”属性管理器中选择普通螺纹孔,在“孔规格”面板的“大小”下拉列表框中选择“M6”规格,设置终止条件为“给定深度”、深度为15mm,其他选项设置如图7-119所示,最后单击 (确定)按钮。

(确定)按钮。

3)再添加孔。单击“孔规格”属性管理器中的“位置”选项卡,在要添加孔的平面的适当位置单击,再添加一个M6螺纹孔,最后单击 (确定)按钮。

(确定)按钮。

4)改变孔的位置。在“FeatureManager设计树”中右击选择“M6螺纹孔2”中的第一个草图,在弹出的快捷菜单中单击“编辑草图”命令,利用草图工具确定两孔的位置,如图7-120所示;单击“孔规格”属性管理器中的 (确定)按钮,生成的正面M6螺纹孔特征如图7-121所示。

(确定)按钮,生成的正面M6螺纹孔特征如图7-121所示。

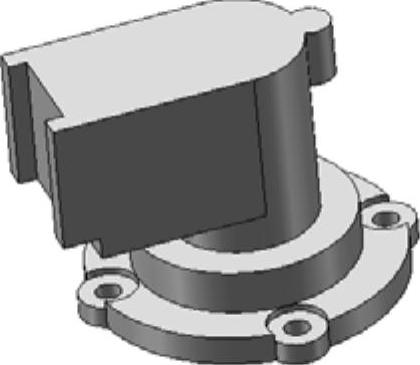

6.创建筋、倒角及圆角特征

(1)创建筋特征

1)设置基准面。选择“右视基准面”作为绘图基准面,单击“标准视图”工具栏中的 (正视于)按钮,使视图方向正视于绘图基准面;单击“特征”工具栏中的

(正视于)按钮,使视图方向正视于绘图基准面;单击“特征”工具栏中的 (筋)按钮,或选择菜单栏中的“插入”→“特征”→“筋”命令,系统自动进入草图绘制状态。

(筋)按钮,或选择菜单栏中的“插入”→“特征”→“筋”命令,系统自动进入草图绘制状态。

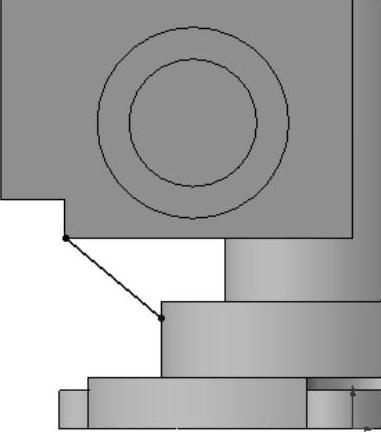

2)绘制筋草图。单击“草图”工具栏中的 (直线)按钮,或选择菜单栏中的“工具”→“草图绘制实体”→“直线”命令,在绘图区绘制筋的轮廓线,单击

(直线)按钮,或选择菜单栏中的“工具”→“草图绘制实体”→“直线”命令,在绘图区绘制筋的轮廓线,单击 (确定)按钮,生成筋草图,如图7-122所示。

(确定)按钮,生成筋草图,如图7-122所示。

图7-119 正面M6螺纹孔2参数设置

图7-120 改变孔的位置

图7-121 创建正面M6螺纹孔特征

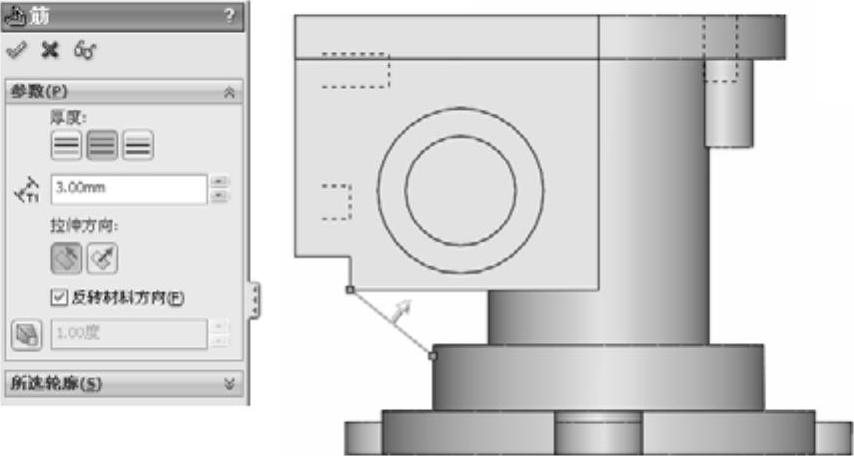

3)生成筋特征。单击“特征”工具栏中的 (筋)按钮,弹出“筋”属性管理器。单击

(筋)按钮,弹出“筋”属性管理器。单击 (两侧)按钮,在

(两侧)按钮,在 (筋厚度)文本框中输入“3”,其他选项设置如图7-123中左图所示;在绘图区选择如图7-123所示的拉伸方向,然后单击

(筋厚度)文本框中输入“3”,其他选项设置如图7-123中左图所示;在绘图区选择如图7-123所示的拉伸方向,然后单击 (确定)按钮。

(确定)按钮。

图7-122 绘制筋草图

图7-123 创建筋特征

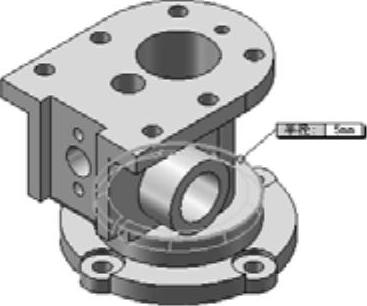

(2)倒圆角。单击“特征”工具栏中的 (圆角)按钮,或选择菜单栏中的“插

(圆角)按钮,或选择菜单栏中的“插

入”→“特征”→“圆角”命令,弹出“圆角”属性管理器;在绘图区选择如图7-124所示的边线,在 (半径)文本框中设置圆角半径为“5”,其他选项设置如图7-125所示,单击

(半径)文本框中设置圆角半径为“5”,其他选项设置如图7-125所示,单击 (确定)按钮,完成底座部分圆角的创建。

(确定)按钮,完成底座部分圆角的创建。

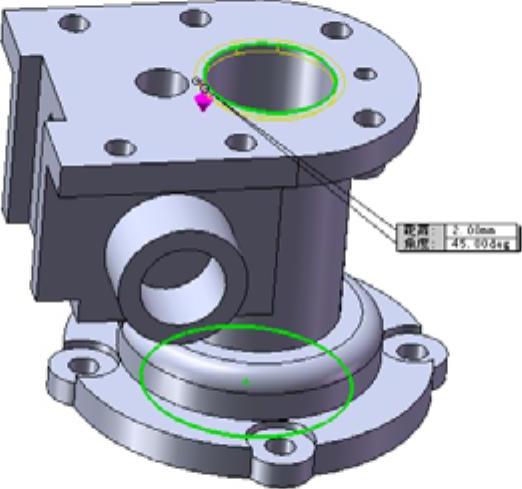

(3)倒角1。单击“特征”工具栏中的 (倒角)按钮,或选择菜单栏中的“插入”→“特征”→“倒角”命令,弹出“倒角”属性管理器;在绘图区选择如图7-126所示的顶面与底面的两条边线,在

(倒角)按钮,或选择菜单栏中的“插入”→“特征”→“倒角”命令,弹出“倒角”属性管理器;在绘图区选择如图7-126所示的顶面与底面的两条边线,在 (距离)文本框中输入“2”,其他选项设置如图7-127所示,单击

(距离)文本框中输入“2”,其他选项设置如图7-127所示,单击 (确定)按钮,完成2mm倒角的创建。

(确定)按钮,完成2mm倒角的创建。

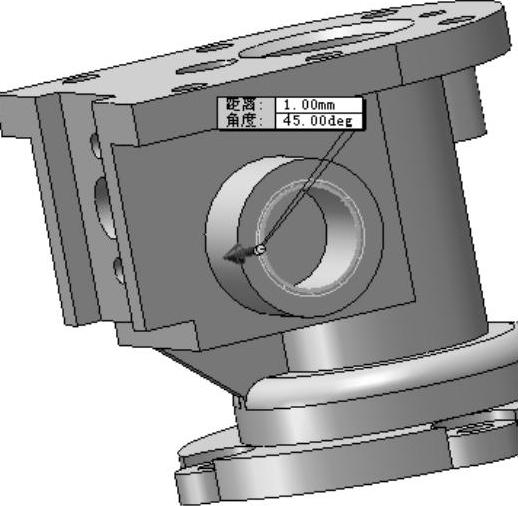

(4)倒角2。采用相同的方法,在绘图区选择如图7-128所示的边线,在 (距离)文本框中输入“1”,其他选项设置如图7-129所示,单击

(距离)文本框中输入“1”,其他选项设置如图7-129所示,单击 (确定)按钮,完成1mm倒角的创建。

(确定)按钮,完成1mm倒角的创建。

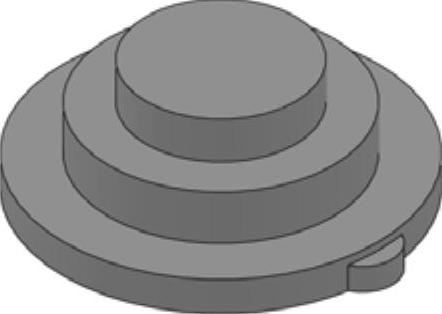

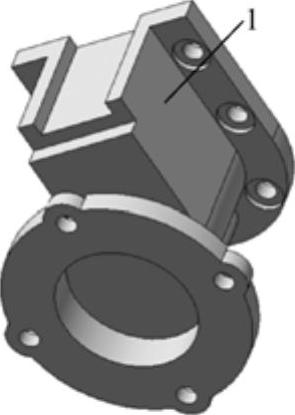

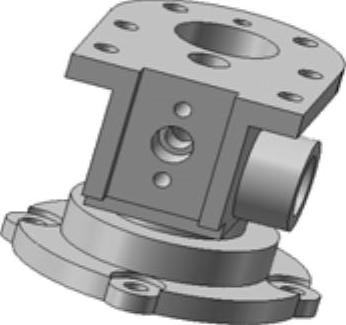

壳体最终效果如图7-130所示。

图7-124 选择倒圆角边

图7-125 设置倒圆角参数

图7-126 倒角1边线选择

图7-127 设置倒角1参数

图7-128 倒角2边线选择

图7-129 设置倒角2参数

图7-130 壳体最终效果