10.7 综合实例——硬盘支架

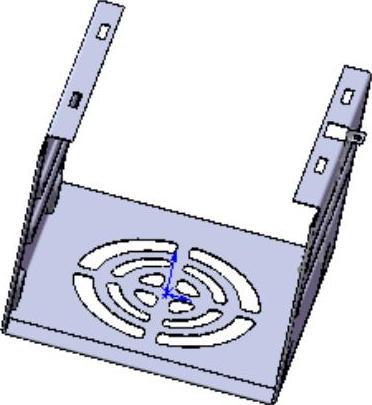

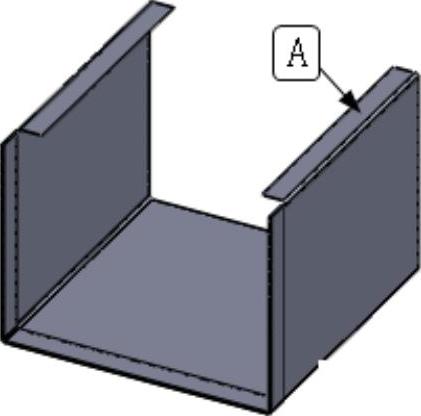

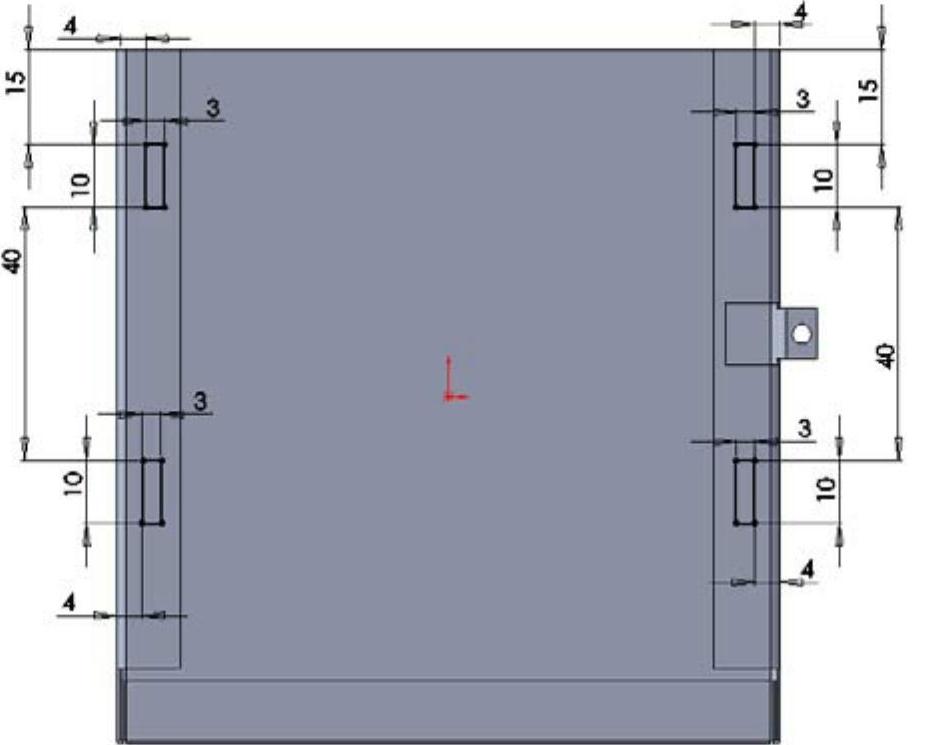

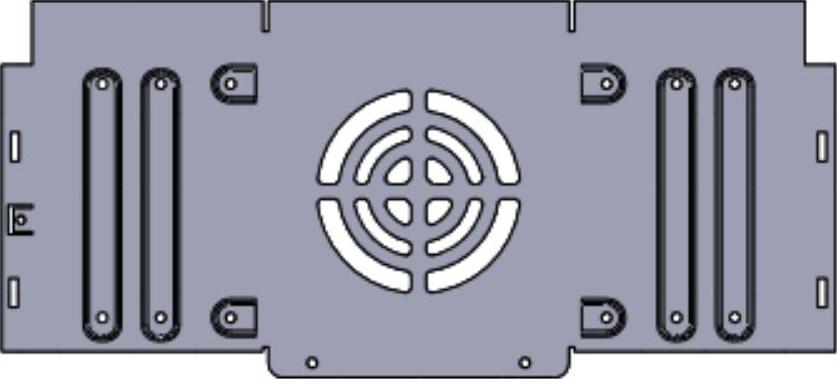

绘制如图10-142所示的硬盘支架。

思路分析

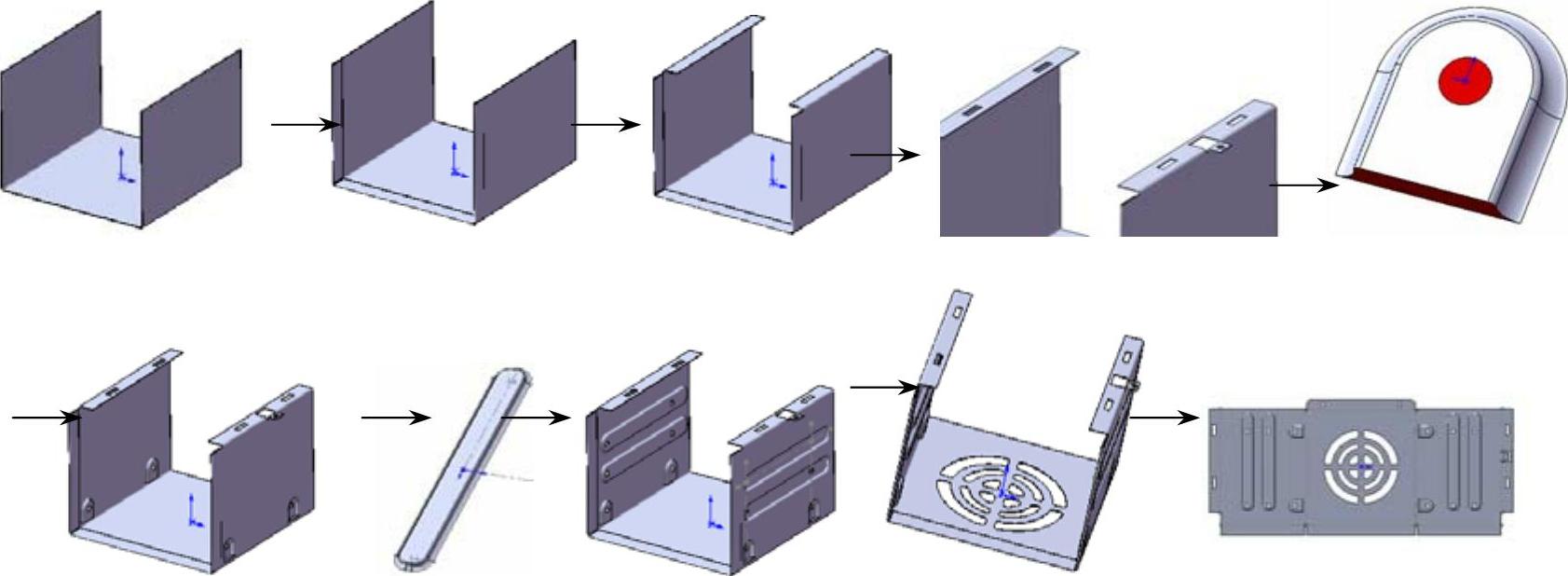

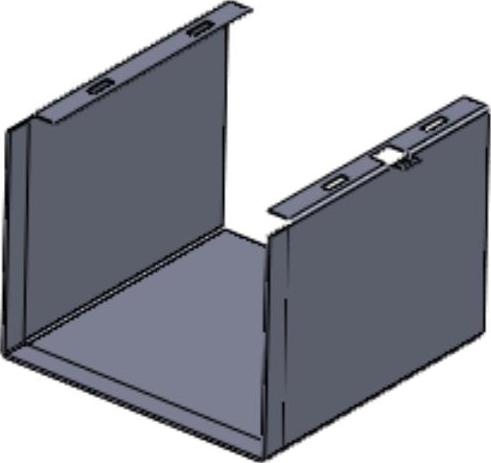

在本节中介绍硬盘支架的设计过程,此过程中运用了基体法兰、边线法兰、褶边、自定义成形工具、添加成形工具及通风口等钣金设计工具。此钣金件是一个较复杂的钣金零件,在设计过程中,综合运用了钣金的各项设计功能,其流程图如图10-143所示。

图10-142 硬盘支架模型

图10-143 硬盘支架绘制流程图

参见光盘

光盘\动画演示\第10章\硬盘支架.avi

(1)启动SolidWorks 2012,单击“标准”工具栏中的 (新建)按钮,或选择“文件”→“新建”菜单命令,在弹出的“新建SolidWorks文件”对话框中选择

(新建)按钮,或选择“文件”→“新建”菜单命令,在弹出的“新建SolidWorks文件”对话框中选择 (零件)按钮,然后单击“确定”按钮,创建一个新的零件文件。

(零件)按钮,然后单击“确定”按钮,创建一个新的零件文件。

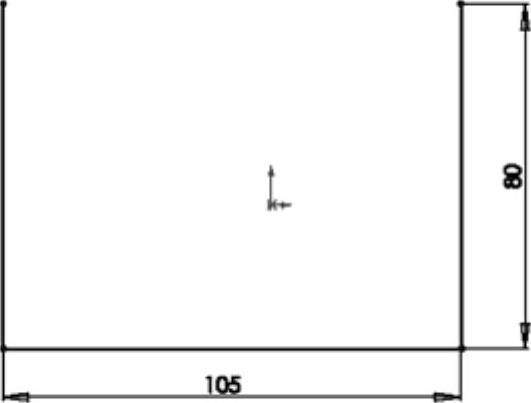

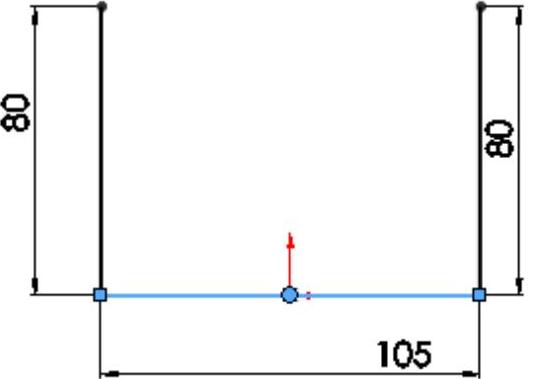

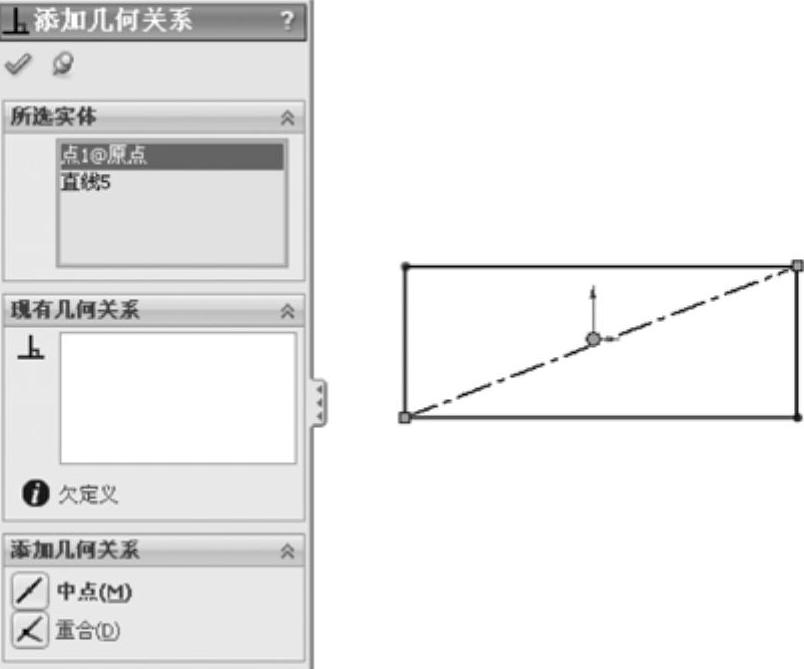

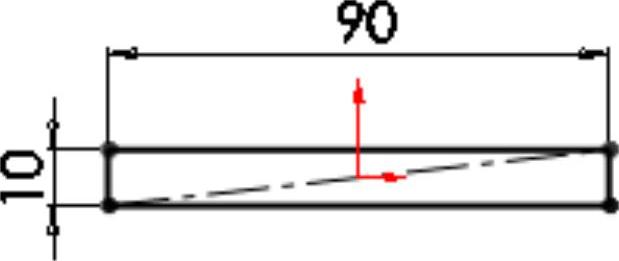

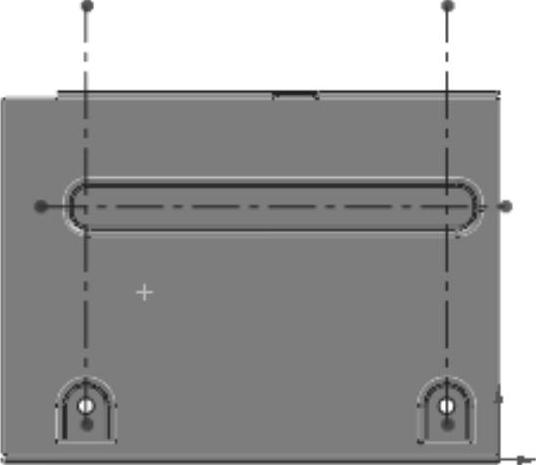

(2)绘制草图。在左侧的“FeatureMannger设计树”中选择“前视基准面”作为绘图基准面,然后单击“草图”工具栏中的 (边角矩形)按钮,绘制一个矩形,将矩形上直线删除,标注相应的智能尺寸,如图10-144所示。将水平线与原点添加“中点”约束几何关系,如图10-145所示,然后单击

(边角矩形)按钮,绘制一个矩形,将矩形上直线删除,标注相应的智能尺寸,如图10-144所示。将水平线与原点添加“中点”约束几何关系,如图10-145所示,然后单击 (退出草图)按钮。

(退出草图)按钮。

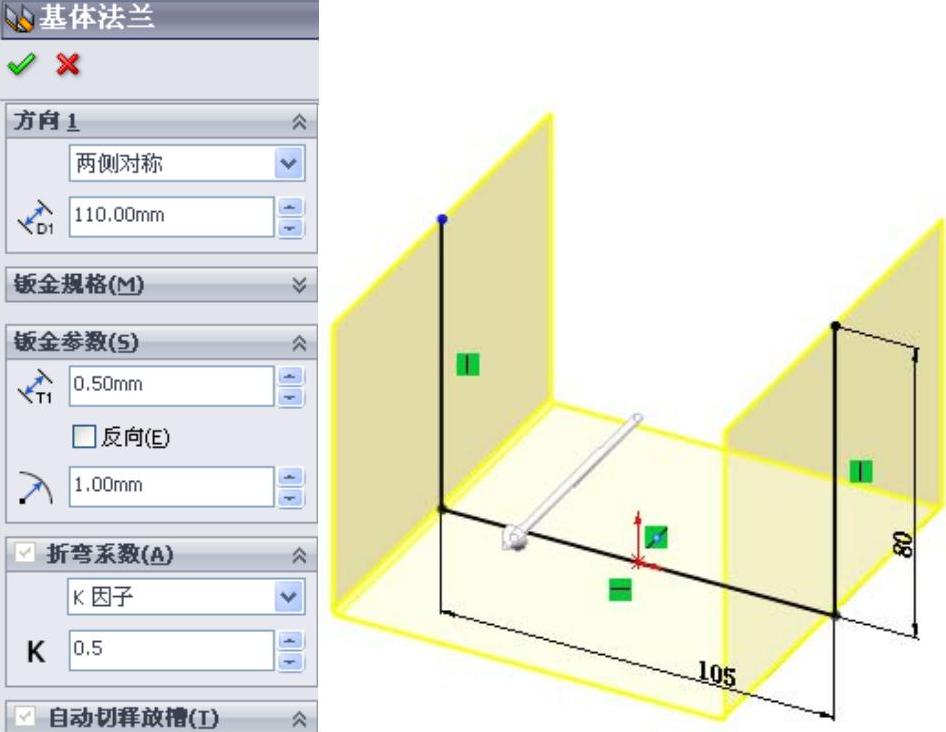

(3)生成“基体法兰”特征。单击草图1,然后单击“钣金”工具栏中的 (基体法兰/薄片)按钮,或选择“插入”→“钣金”→“基体法兰”菜单命令,在属性管理器中方向1的“终止条件”一栏中选择“两侧对称”,在“深度”栏中输入数值“110”,在“厚度”栏中输入数值“0.5”,圆角半径值为“1”,其他设置如图10-146所示,最后单击

(基体法兰/薄片)按钮,或选择“插入”→“钣金”→“基体法兰”菜单命令,在属性管理器中方向1的“终止条件”一栏中选择“两侧对称”,在“深度”栏中输入数值“110”,在“厚度”栏中输入数值“0.5”,圆角半径值为“1”,其他设置如图10-146所示,最后单击 (确定)按钮。

(确定)按钮。

图10-144 绘制草图

图10-145 添加“中点”约束

图10-146 生成“基体法兰”特征操作

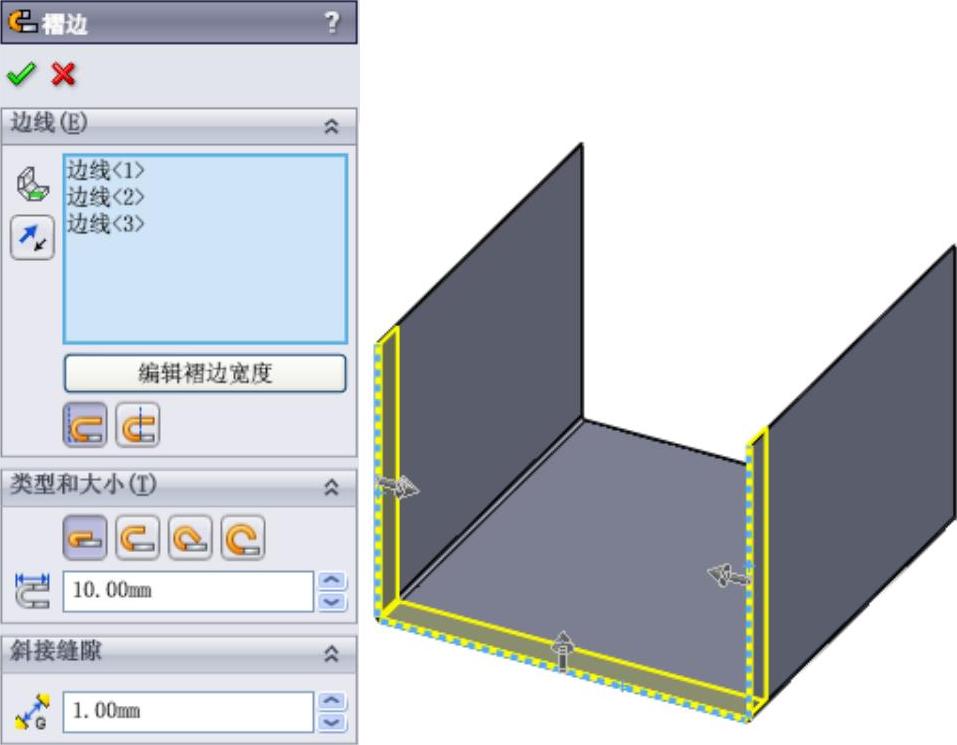

(4)生成“褶边”特征。单击“钣金”工具栏中的 (褶边)按钮,或选择“插入”→“钣金”→“褶边”菜单命令,在属性管理器中单击

(褶边)按钮,或选择“插入”→“钣金”→“褶边”菜单命令,在属性管理器中单击 (材料在内)按钮,在“类型和大小”栏中单击

(材料在内)按钮,在“类型和大小”栏中单击 (闭环)按钮,其他设置如图10-147所示。单击鼠标拾取如图10-147所示的三条边线,生成“褶边”特征,最后,单击

(闭环)按钮,其他设置如图10-147所示。单击鼠标拾取如图10-147所示的三条边线,生成“褶边”特征,最后,单击 (确定)按钮。

(确定)按钮。

图10-147 生成“褶边”特征操作

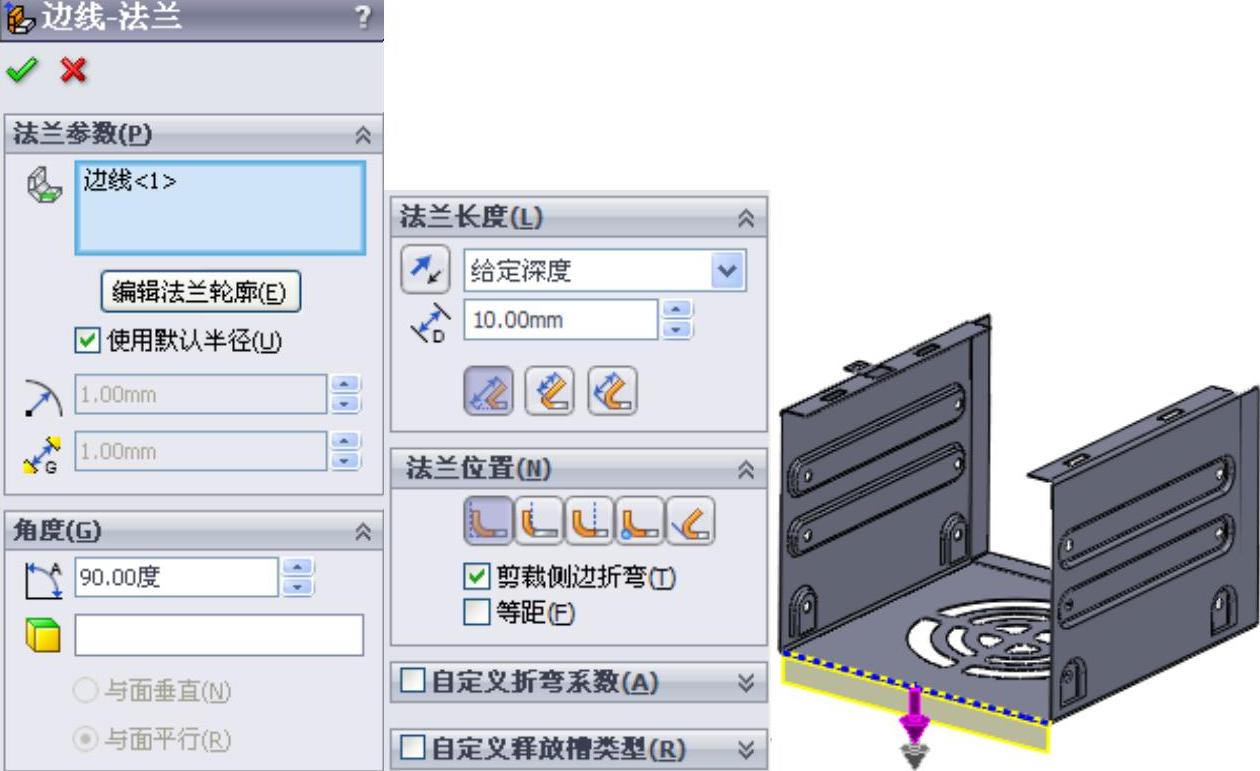

(5)生成“边线法兰”特征。

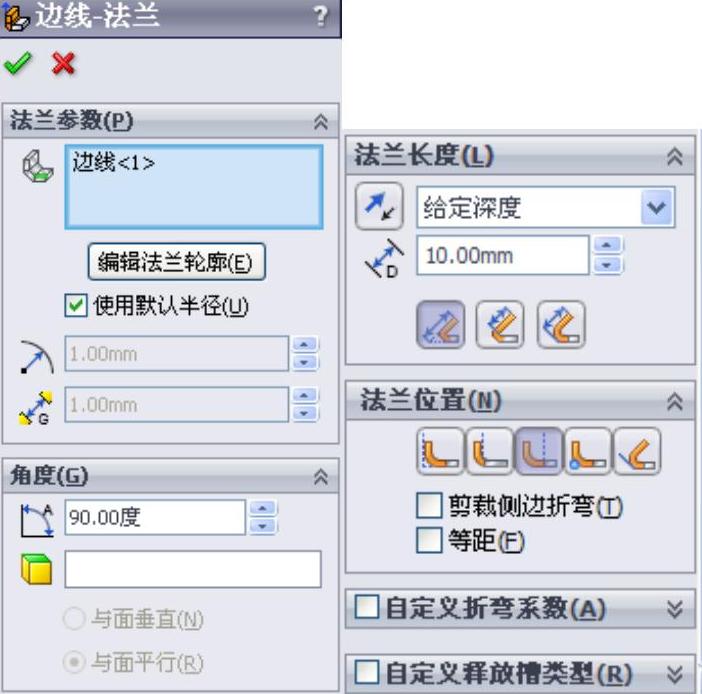

1)单击“钣金”工具栏中的 (边线法兰)按钮,或选择“插入”→“钣金”→“边线法兰”菜单命令,在属性管理器中的“法兰长度”栏中输入数值“10”,单击

(边线法兰)按钮,或选择“插入”→“钣金”→“边线法兰”菜单命令,在属性管理器中的“法兰长度”栏中输入数值“10”,单击 (外部虚拟交点)按钮,在“法兰位置”栏中单击

(外部虚拟交点)按钮,在“法兰位置”栏中单击 (折弯在外)按钮,其他设置如图10-148所示。

(折弯在外)按钮,其他设置如图10-148所示。

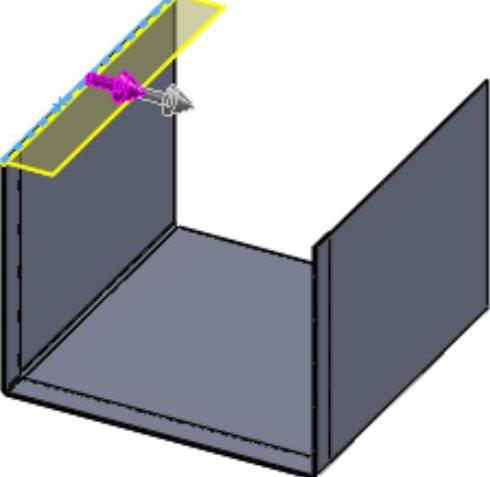

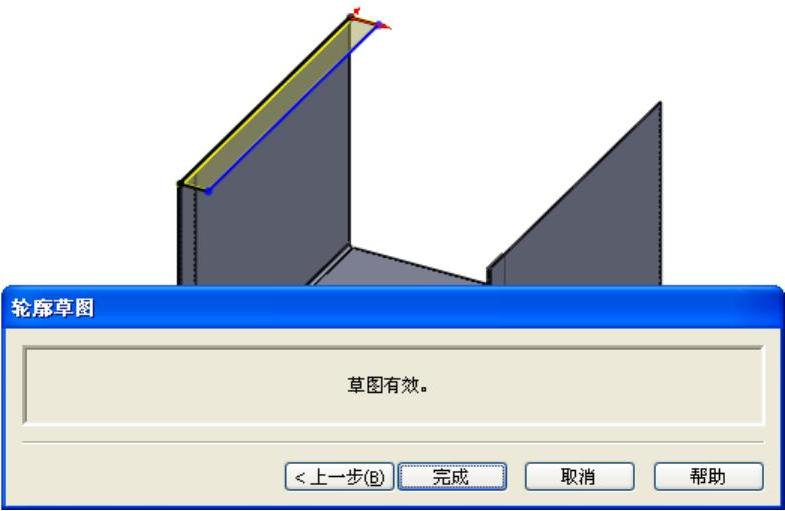

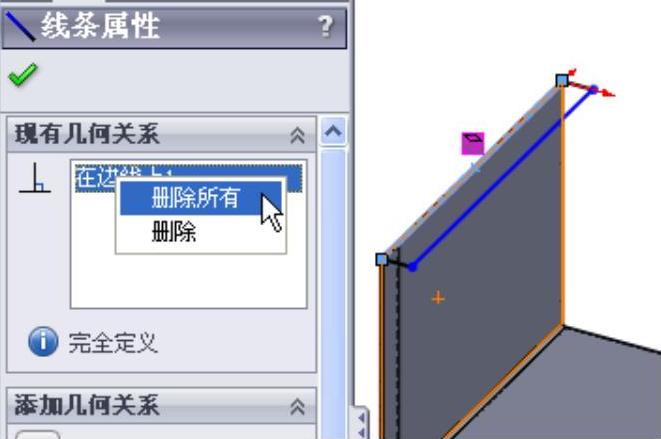

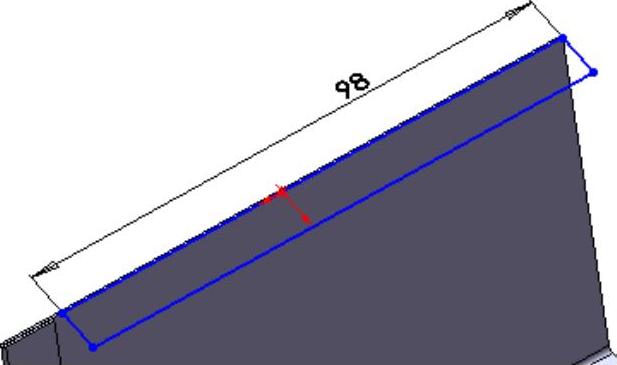

2)单击鼠标拾取如图10-149所示的边线,然后单击属性管理器中的“编辑法兰轮廓”按钮,进入编辑法兰轮廓状态,如图10-150所示。单击如图10-151所示的边线,删除其“在边线上”的约束,然后通过标注智能尺寸,编辑法兰轮廓,如图10-152所示。单击“完成”按钮,结束对法兰轮廓的编辑。

图10-148 生成“边线法兰”特征操作

图10-149 拾取边线

图10-150 编辑法兰轮廓

图10-151 删除约束关系

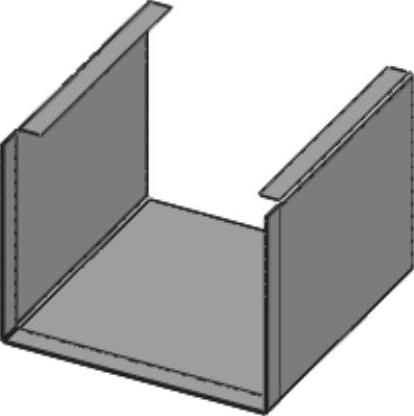

(6)同理,生成钣金件的另一侧面上的“边线法兰”特征,如图10-153所示。

图10-152 编辑尺寸

图10-153 生成的另一侧“边线法兰”特征

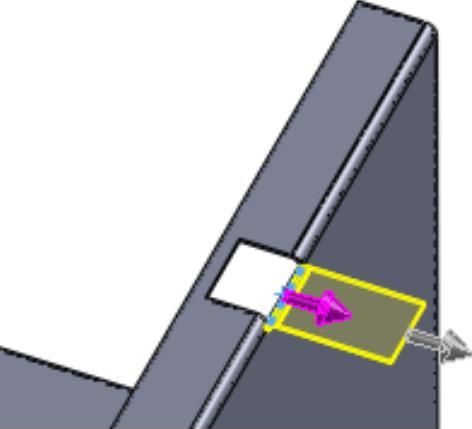

(7)选择绘图基准面。单击钣金件的面A,单击“标准视图”工具栏中的 (正视于)按钮,将该基准面作为绘制图形的基准面,如图10-154所示。

(正视于)按钮,将该基准面作为绘制图形的基准面,如图10-154所示。

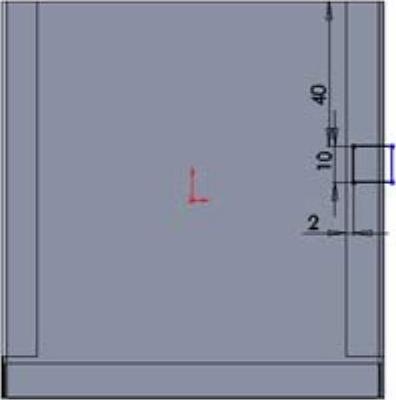

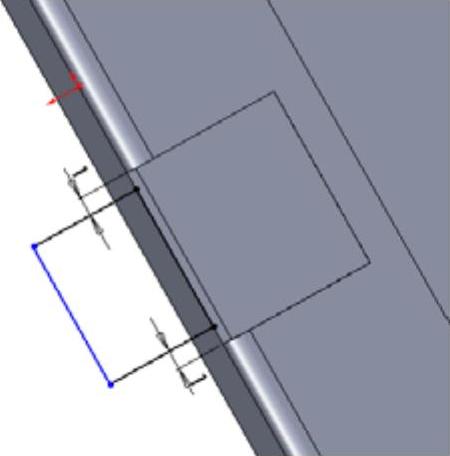

(8)绘制草图。在基准面上绘制如图10-155所示的草图,标注其智能尺寸。

图10-154 选择绘图基准面

图10-155 绘制草图

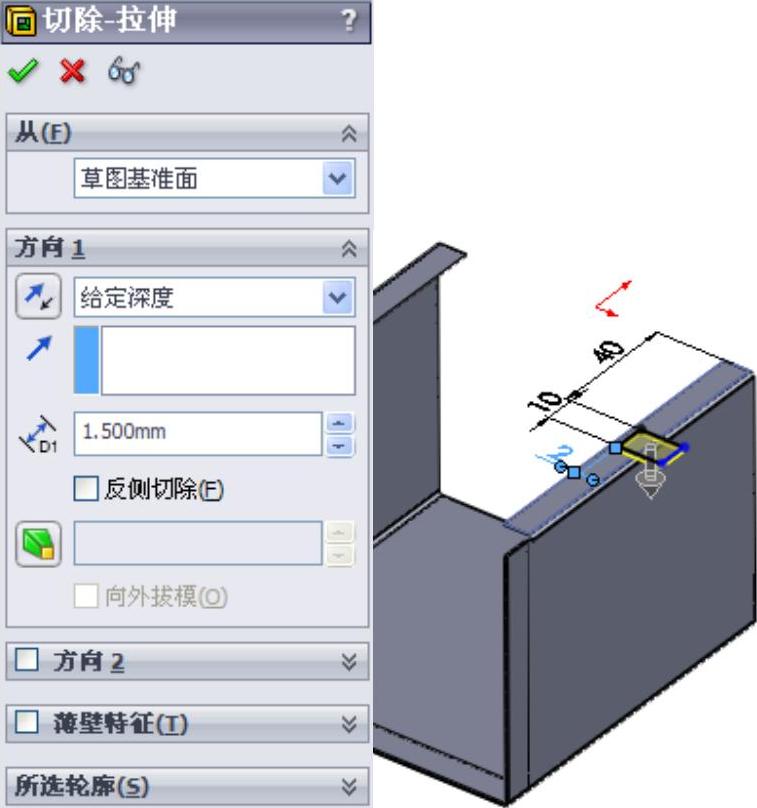

(9)生成“拉伸切除”特征。单击“特征”工具栏中的 (拉伸切除)按钮,或选择“插入”→“切除”→“拉伸”菜单命令,在属性管理器中“深度”栏中输入数值“1.5”,其他设置如图10-156所示,最后单击

(拉伸切除)按钮,或选择“插入”→“切除”→“拉伸”菜单命令,在属性管理器中“深度”栏中输入数值“1.5”,其他设置如图10-156所示,最后单击 (确定)按钮。

(确定)按钮。

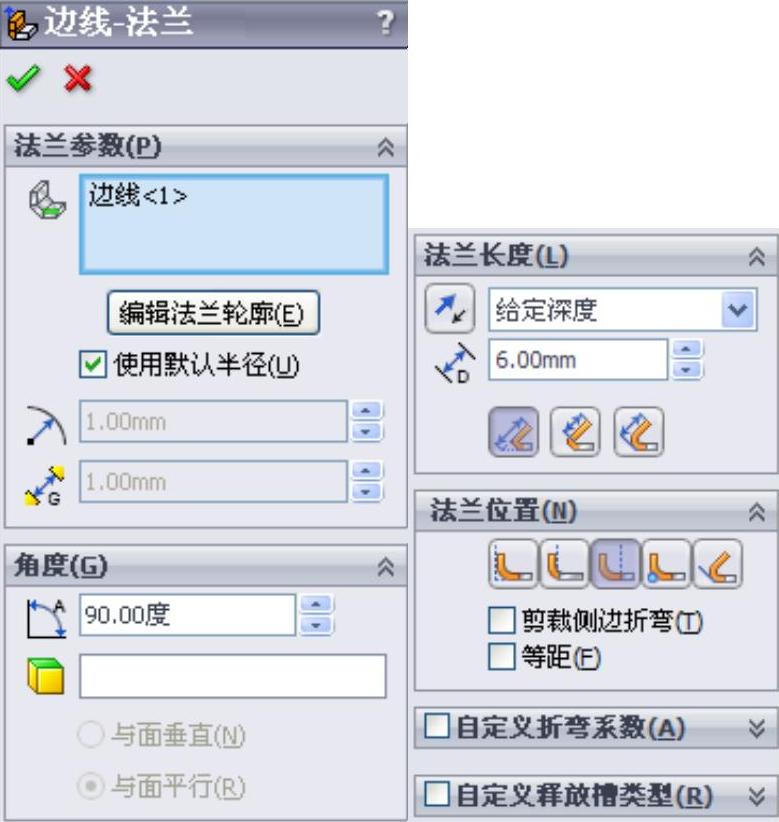

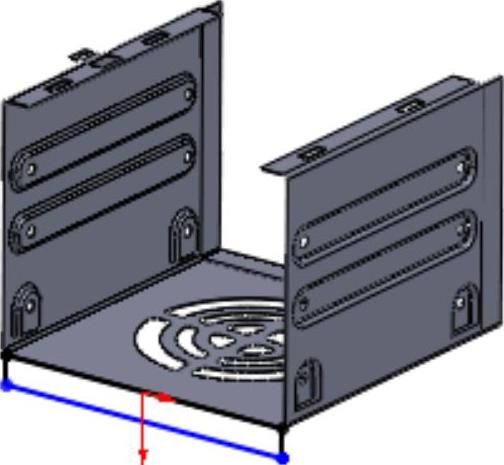

(10)生成“边线法兰”特征。

1)单击“钣金”工具栏中的 (边线法兰)按钮,或选择“插入”→“钣金”→“边线法兰”菜单命令,在“法兰”中的“法兰长度”栏中输入数值“6”,单击

(边线法兰)按钮,或选择“插入”→“钣金”→“边线法兰”菜单命令,在“法兰”中的“法兰长度”栏中输入数值“6”,单击 (外部虚拟交点)按钮,在“法兰位置”栏中单击

(外部虚拟交点)按钮,在“法兰位置”栏中单击 (折弯在外)按钮,其他设置如图10-157所示。

(折弯在外)按钮,其他设置如图10-157所示。

图10-156 进行拉伸切除操作

图10-157 生成“边线法兰”操作

2)单击鼠标拾取如图10-158所示的边线,然后,单击属性管理器中的“编辑法兰轮廓”按钮,进入编辑法兰轮廓状态,通过标注智能尺寸,编辑法兰轮廓,如图10-159所示。最后,单击“完成”按钮,结束对法兰轮廓的编辑。

图10-158 拾取边线

图10-159 编辑法兰轮廓

(11)生成“边线法兰”上的孔。在图10-159所示的边线法兰面上绘制一个直径3mm的圆,进行拉伸切除操作,生成一个通孔,如图10-160所示,单击 (确定)按钮。

(确定)按钮。

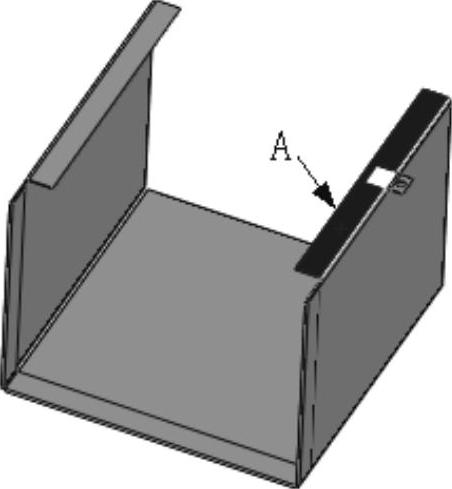

(12)选择绘图基准面。单击如图10-161所示的钣金件面A,单击“标准视图”工具栏中的 (正视于)按钮,将该面作为绘制图形的基准面。

(正视于)按钮,将该面作为绘制图形的基准面。

图10-160 生成边线法兰上的孔

图10-161 选择基准面

(13)绘制草图。在如图10-161所示的基准面上,单击“草图”工具栏中的 (边角矩形)按钮,绘制4个矩形,标注其智能尺寸,如图10-162所示。

(边角矩形)按钮,绘制4个矩形,标注其智能尺寸,如图10-162所示。

(14)生成“拉伸切除”特征。单击“特征”工具栏中的 (拉伸切除)按钮,或选择“插入”→“切除”→“拉伸”菜单命令,在属性管理器中“深度”栏中输入数值“0.5”,其他设置如图10-163所示,最后,单击

(拉伸切除)按钮,或选择“插入”→“切除”→“拉伸”菜单命令,在属性管理器中“深度”栏中输入数值“0.5”,其他设置如图10-163所示,最后,单击 (确定)按钮,生成拉伸切除特征,如图10-164所示。

(确定)按钮,生成拉伸切除特征,如图10-164所示。

图10-162 绘制操作

图10-163 进行拉伸切除操作

(15)建立自定义的成形工具。

在进行钣金设计过程中,如果软件设计库中没有需要的成形特征,就要求用户自己创建,下面介绍本钣金件中创建成形工具的过程。

1)建立新文件。单击“标准”工具栏中的 (新建)按钮,或选择“文件”→“新建”菜单命令,在弹出的“新建SolidWorks文件”对话框中选择

(新建)按钮,或选择“文件”→“新建”菜单命令,在弹出的“新建SolidWorks文件”对话框中选择 (零件)按钮,然后单击“确定”按钮,创建一个新的零件文件。

(零件)按钮,然后单击“确定”按钮,创建一个新的零件文件。

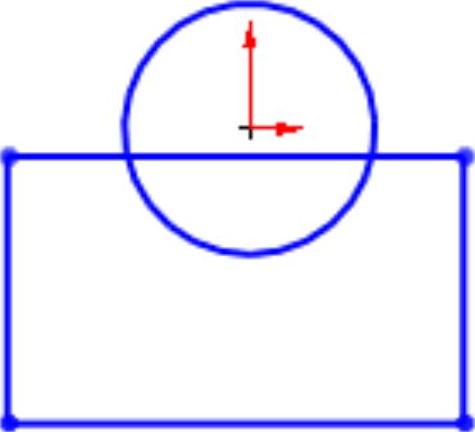

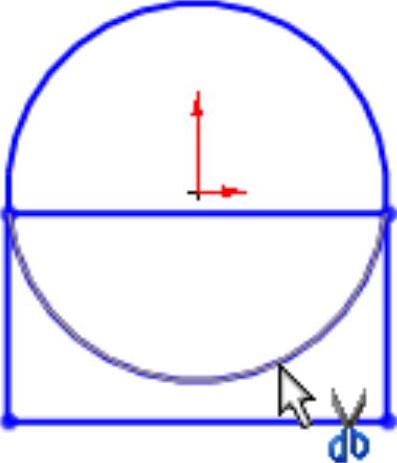

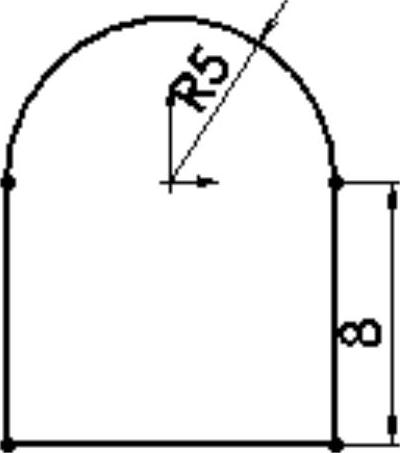

2)绘制草图。在左侧的“FeatureMannger设计树”中选择“前视基准面”作为绘图基准面,然后单击“草图”工具栏中的 (圆)按钮,绘制一个圆,将圆心落在原点上;单击“草图”工具栏中的

(圆)按钮,绘制一个圆,将圆心落在原点上;单击“草图”工具栏中的 (边角矩形)按钮,绘制一个矩形,如图10-165所示。单击“尺寸/几何关系”工具栏中的

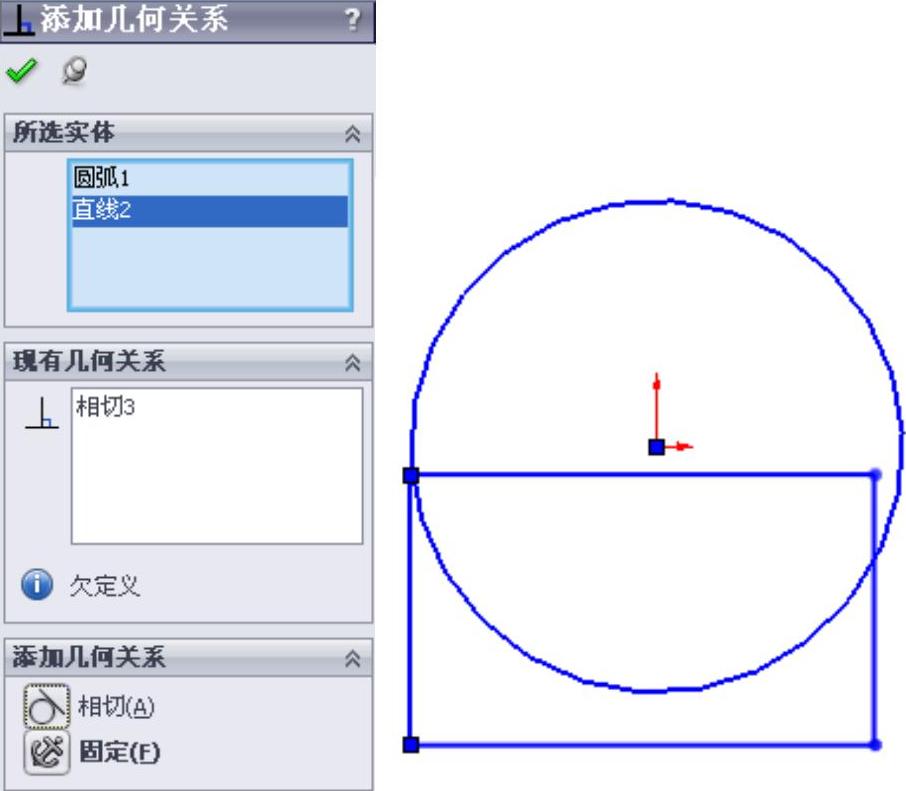

(边角矩形)按钮,绘制一个矩形,如图10-165所示。单击“尺寸/几何关系”工具栏中的 (添加几何关系)按钮,添加矩形左边竖边线与圆的“相切”约束,如图10-166所示,然后添加矩形另外一条竖边与圆的“相切”约束。单击“草图”工具栏中的

(添加几何关系)按钮,添加矩形左边竖边线与圆的“相切”约束,如图10-166所示,然后添加矩形另外一条竖边与圆的“相切”约束。单击“草图”工具栏中的 (剪裁实体)按钮,将矩形上边线和圆的部分线条剪裁掉,如图10-167所示,标准智能尺寸如图10-168所示。

(剪裁实体)按钮,将矩形上边线和圆的部分线条剪裁掉,如图10-167所示,标准智能尺寸如图10-168所示。

图10-164 生成的“拉伸切除”特征

图10-165 绘制草图

图10-166 添加“相切”约束

图10-167 剪裁草图

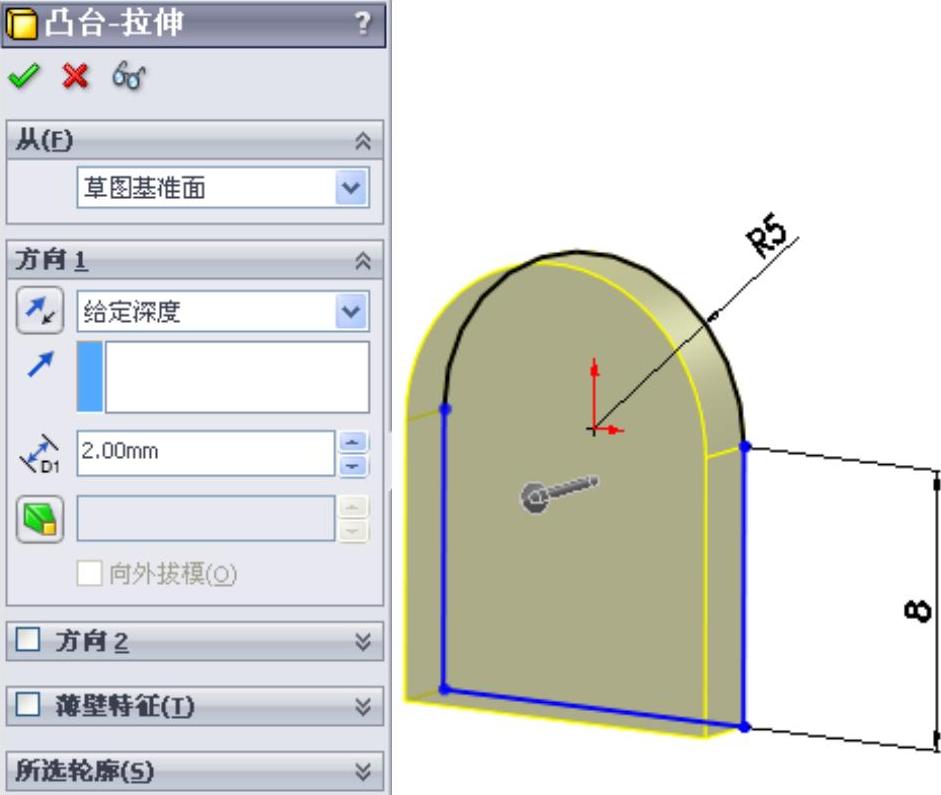

3)生成“拉伸”特征。单击“特征”工具栏中的 (拉伸凸台/基体)按钮,或选择“插入”→“凸台/基体”→“拉伸”菜单命令,系统弹出“凸台-拉伸”属性管理器,在方向1的“深度”栏中输入数值“2”,如图10-169所示,单击

(拉伸凸台/基体)按钮,或选择“插入”→“凸台/基体”→“拉伸”菜单命令,系统弹出“凸台-拉伸”属性管理器,在方向1的“深度”栏中输入数值“2”,如图10-169所示,单击 (确定)按钮。

(确定)按钮。

图10-168 标注智能尺寸

图10-169 进行拉伸操作

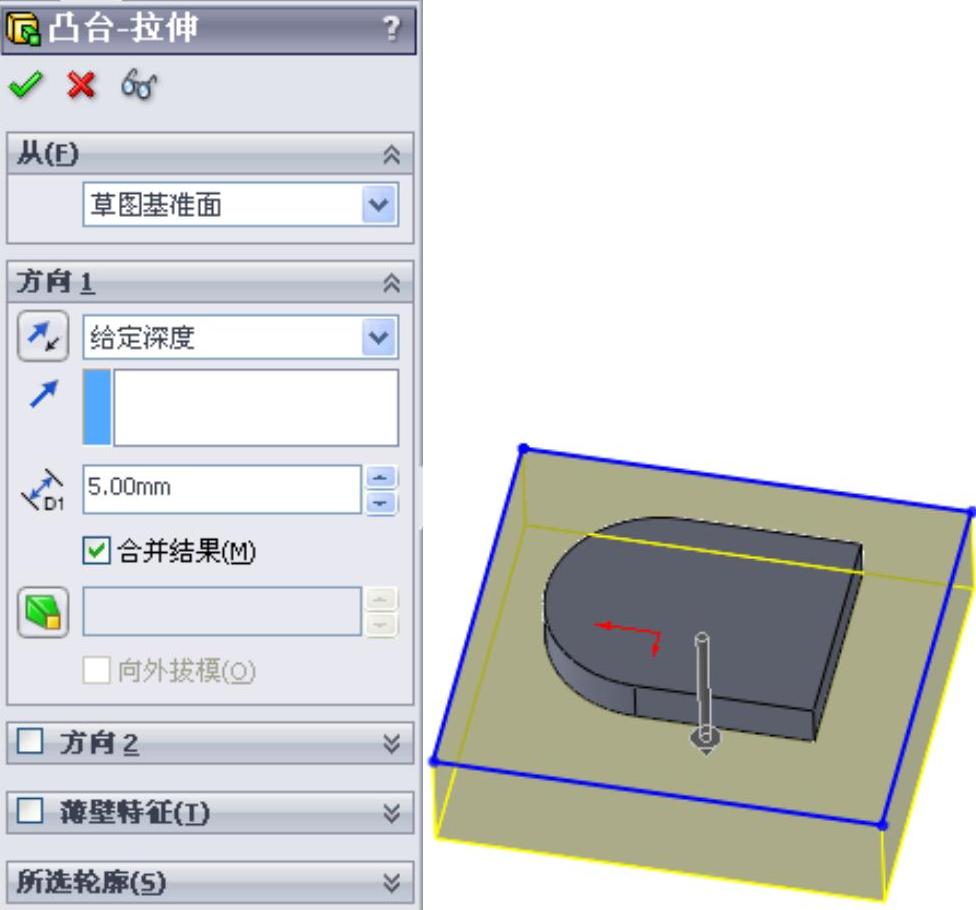

4)绘制另一个草图。单击图10-169所示的拉伸实体的一个面作为基准面,然后单击“草图”工具栏中的 (边角矩形)按钮,绘制一个矩形,矩形要大于拉伸实体的投影面积,如图10-170所示。

(边角矩形)按钮,绘制一个矩形,矩形要大于拉伸实体的投影面积,如图10-170所示。

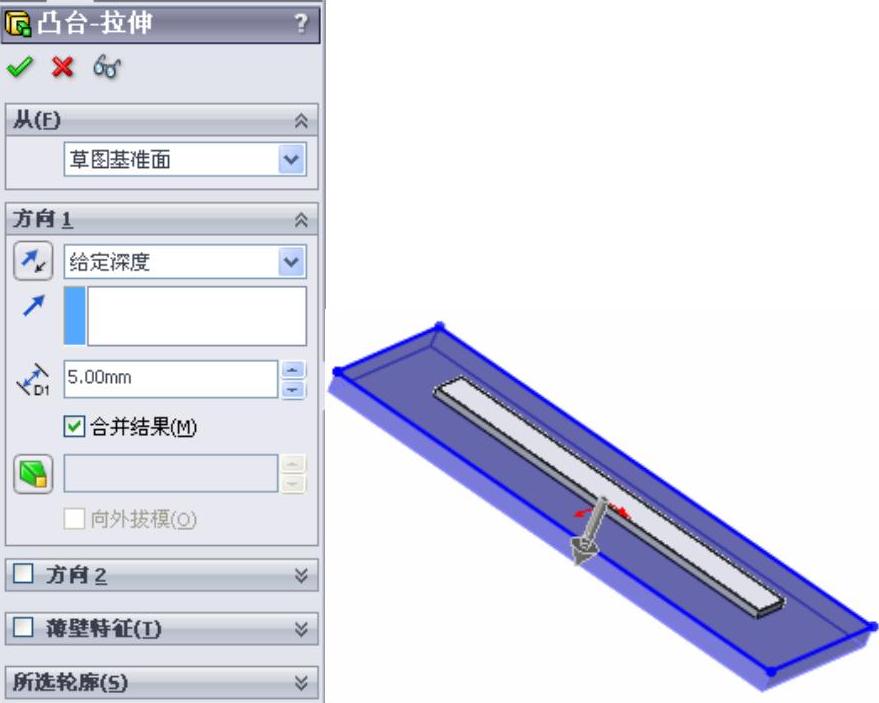

5)生成“拉伸”特征。单击“特征”工具栏中的 (拉伸凸台/基体)按钮,或选择“插入”→“凸台/基体”→“拉伸”菜单命令,系统弹出“凸台-拉伸”属性管理器,在方向1的“深度”栏中输入数值“5”,如图10-171所示,单击

(拉伸凸台/基体)按钮,或选择“插入”→“凸台/基体”→“拉伸”菜单命令,系统弹出“凸台-拉伸”属性管理器,在方向1的“深度”栏中输入数值“5”,如图10-171所示,单击 (确定)按钮。

(确定)按钮。

图10-170 绘制矩形

图10-171 进行拉伸操作

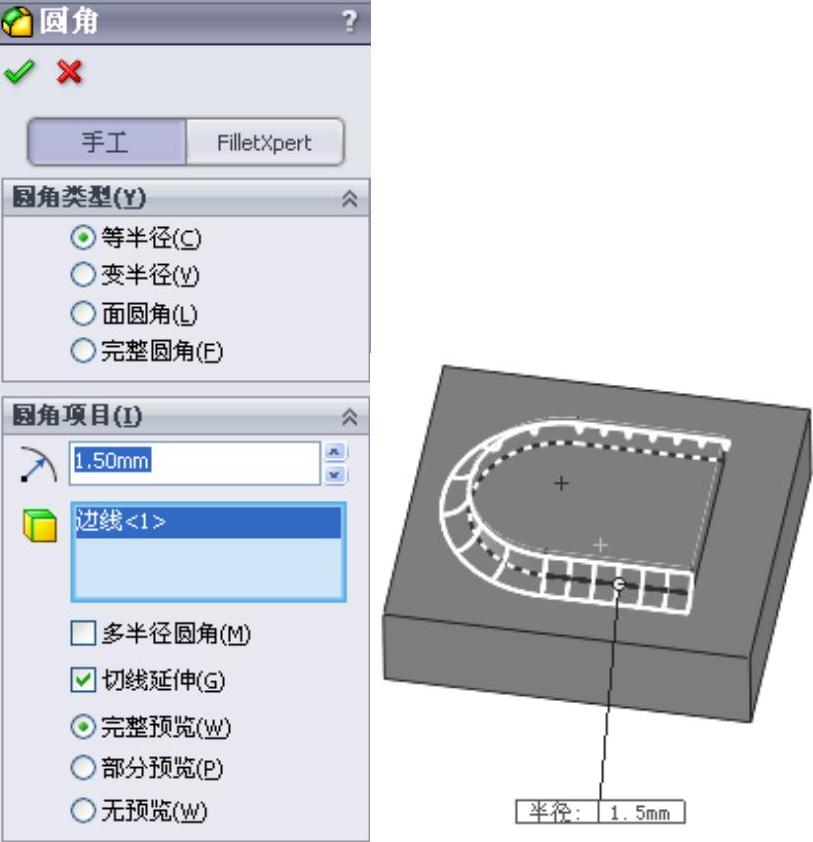

6)生成“圆角”特征。单击“特征”工具栏中的 (圆角)按钮,或选择“插入”→“特征”→“圆角”菜单命令,系统弹出“圆角”属性管理器,选择圆角类型为“等半径”,在圆角半径输入栏中输入数值“1.5”,单击鼠标拾取实体的边线,如图10-172所示,单击

(圆角)按钮,或选择“插入”→“特征”→“圆角”菜单命令,系统弹出“圆角”属性管理器,选择圆角类型为“等半径”,在圆角半径输入栏中输入数值“1.5”,单击鼠标拾取实体的边线,如图10-172所示,单击 (确定)按钮生成圆角。继续单击“特征”工具栏中的

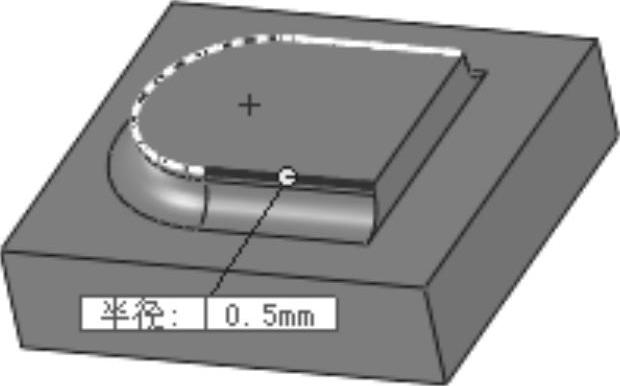

(确定)按钮生成圆角。继续单击“特征”工具栏中的 (圆角)按钮,或选择“插入”→“特征”→“圆角”菜单命令,弹出“圆角”属性管理器,选择圆角类型为“等半径”,在圆角半径输入栏中输入数值“0.5”,单击鼠标拾取实体的另一条边线,如图10-173所示,单击

(圆角)按钮,或选择“插入”→“特征”→“圆角”菜单命令,弹出“圆角”属性管理器,选择圆角类型为“等半径”,在圆角半径输入栏中输入数值“0.5”,单击鼠标拾取实体的另一条边线,如图10-173所示,单击 (确定)按钮生成另一个圆角。

(确定)按钮生成另一个圆角。

图10-172 进行圆角1操作

图10-173 进行圆角2操作

7)绘制草图。在实体上选择如图10-174所示的面作为绘图的基准面,单击“草图”工具栏中的 (草图绘制)按钮,然后单击“草图”工具栏中的

(草图绘制)按钮,然后单击“草图”工具栏中的 (转换实体引用)按钮,将选择的矩形表面转换成矩形图素,如图10-175所示。

(转换实体引用)按钮,将选择的矩形表面转换成矩形图素,如图10-175所示。

图10-174 选择基准面

图10-175 生成草图

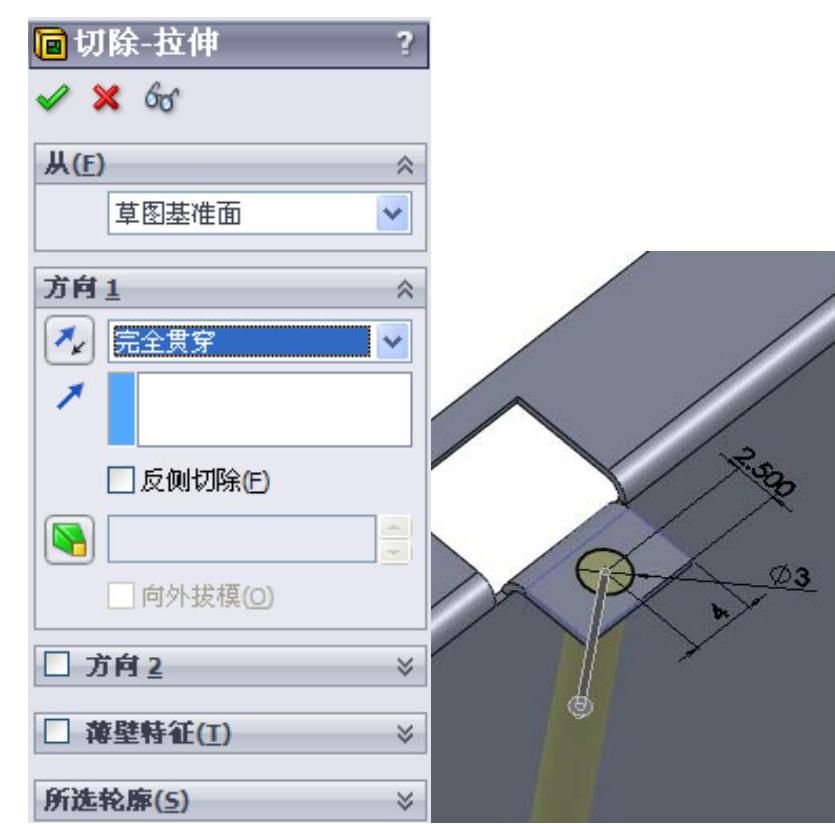

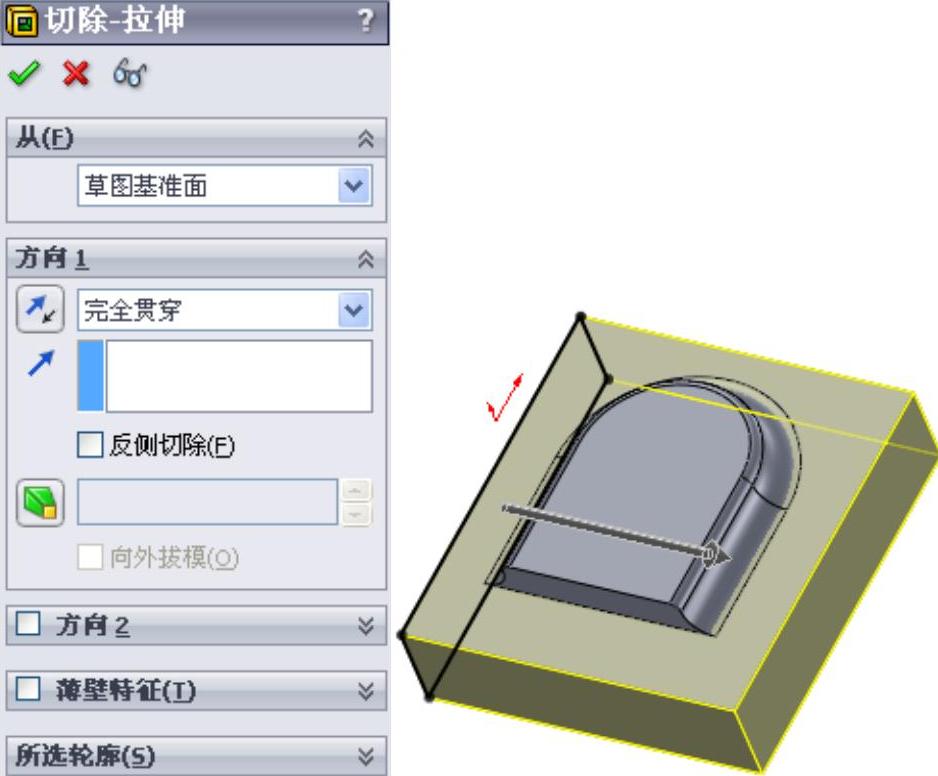

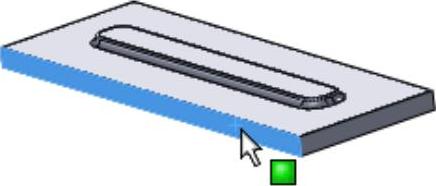

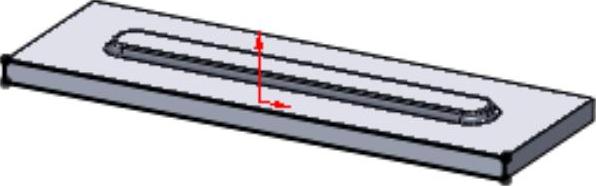

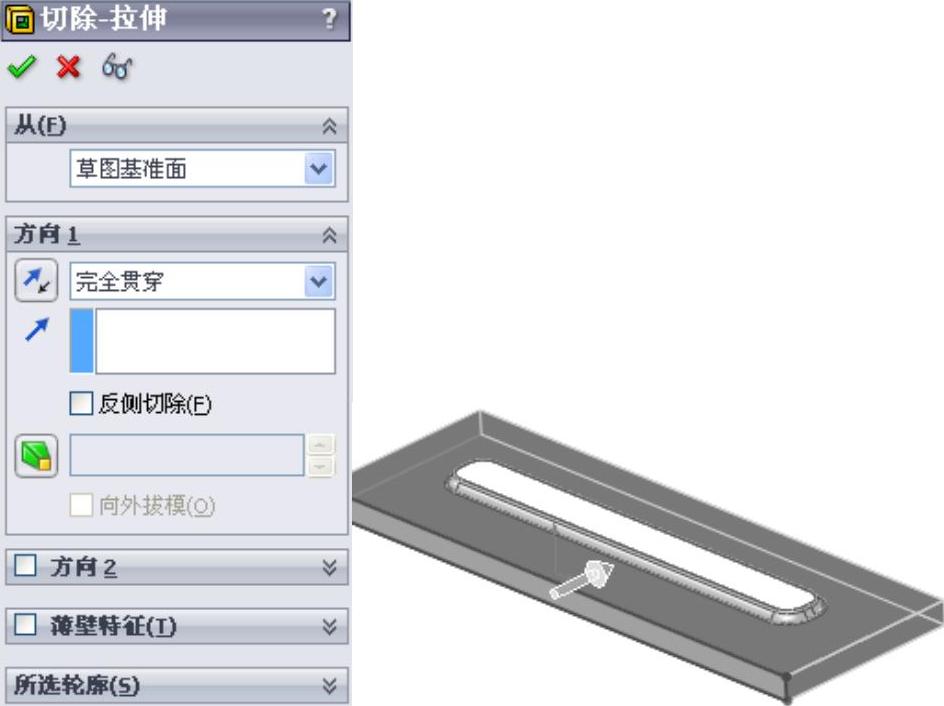

8)生成“拉伸切除”特征。单击“特征”工具栏中的 (拉伸切除)按钮,或选择“插入”→“切除”→“拉伸”菜单命令,在属性管理器中方向1的终止条件中选择“完全贯穿”,如图10-176所示,单击

(拉伸切除)按钮,或选择“插入”→“切除”→“拉伸”菜单命令,在属性管理器中方向1的终止条件中选择“完全贯穿”,如图10-176所示,单击 (确定)按钮,完成拉伸切除操作。

(确定)按钮,完成拉伸切除操作。

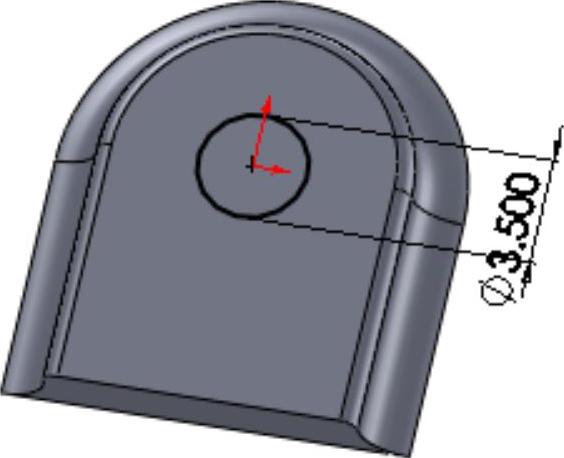

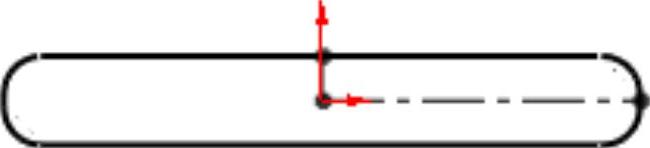

9)绘制草图。在实体上选择如图10-177所示的面作为基准面,单击“草图”工具栏中的 (圆)按钮,在基准面上绘制一个圆,圆心与原点重合,标注直径智能尺寸,如图10-178所示,单击

(圆)按钮,在基准面上绘制一个圆,圆心与原点重合,标注直径智能尺寸,如图10-178所示,单击 (退出草图)按钮。

(退出草图)按钮。

图10-176 进行拉伸切除操作

图10-177 选择基准面

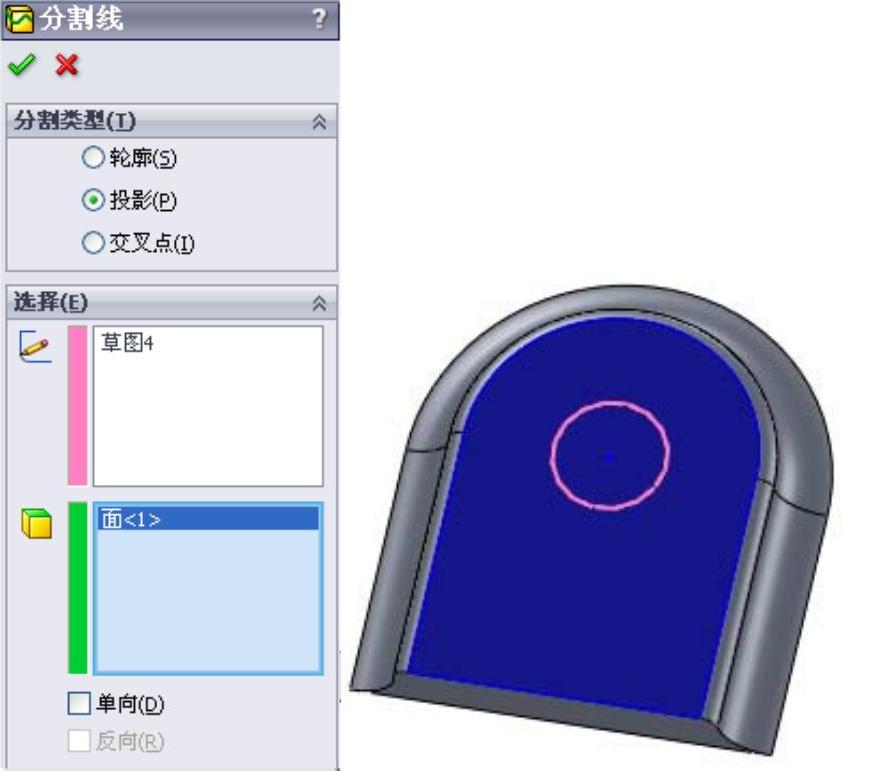

10)生成“分割线”特征。单击“特征”工具栏中的 (分割线)按钮,或选择“插入”→“曲线”→“分割线”菜单命令,弹出“分割线”属性管理器中,在分割类型中选择“投影”选项,在“要投影的草图中”栏中选择“圆”草图,在“要分割的面”栏中选择实体的上表面,如图10-179所示,单击

(分割线)按钮,或选择“插入”→“曲线”→“分割线”菜单命令,弹出“分割线”属性管理器中,在分割类型中选择“投影”选项,在“要投影的草图中”栏中选择“圆”草图,在“要分割的面”栏中选择实体的上表面,如图10-179所示,单击 (确定)按钮,完成分割线操作。

(确定)按钮,完成分割线操作。

图10-178 绘制草图

图10-179 进行分割线操作

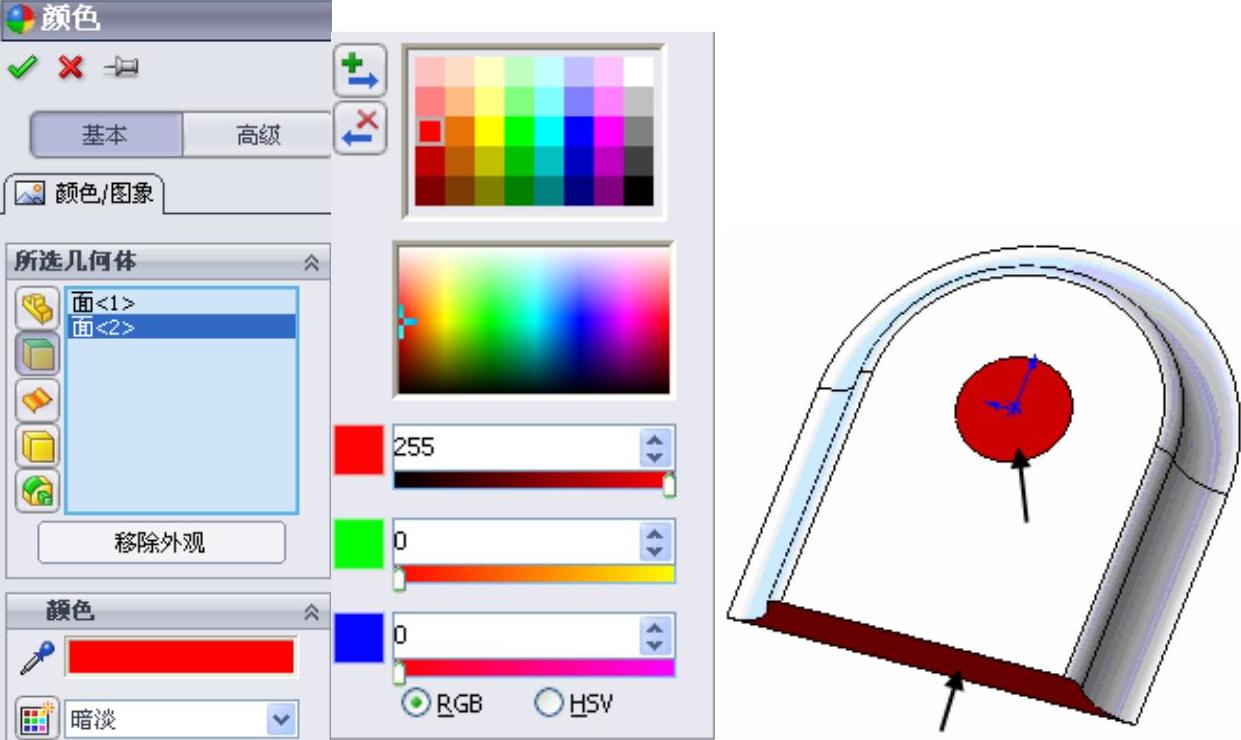

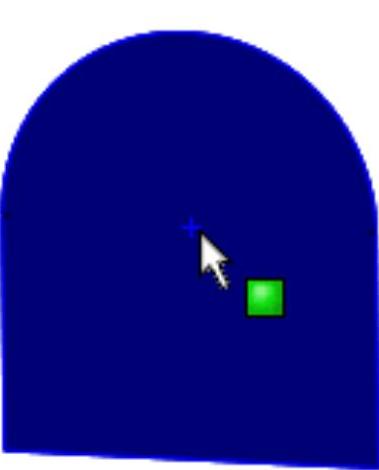

11)更改成形工具切穿部位的颜色。在使用成形工具时,如果遇到成形工具中红色的表面,软件系统将对钣金零件作切穿处理。因此,在生成成形工具时,需要切穿的部位要将其颜色更改为红色。拾取成形工具的两个表面,单击“标准”工具栏中的 (编辑外观)按钮,弹出“颜色”属性管理器,选择“红色”RGB标准颜色,即R=255,G=0,B=0,其他设置默认,如图10-180所示,单击

(编辑外观)按钮,弹出“颜色”属性管理器,选择“红色”RGB标准颜色,即R=255,G=0,B=0,其他设置默认,如图10-180所示,单击 (确定)按钮。

(确定)按钮。

图10-180 更改成形工具表面颜色

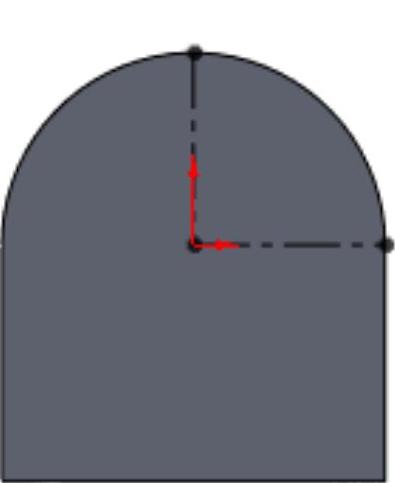

12)绘制成形工具定位草图。单击如图10-181所示的表面作为基准面,单击“草图”工具栏中的 (草图绘制)按钮,然后单击“草图”工具栏中的

(草图绘制)按钮,然后单击“草图”工具栏中的 (转换实体引用)按钮,将选择表面转换成图素。然后,单击“草图”工具栏中的

(转换实体引用)按钮,将选择表面转换成图素。然后,单击“草图”工具栏中的 (中心线)按钮,绘制两条互相垂直的中心线,中心线交点与圆心重合,终点都与圆重合,如图10-182所示,单击

(中心线)按钮,绘制两条互相垂直的中心线,中心线交点与圆心重合,终点都与圆重合,如图10-182所示,单击 (退出草图)按钮。

(退出草图)按钮。

图10-181 选择基准面

图10-182 绘制定位草图

注意

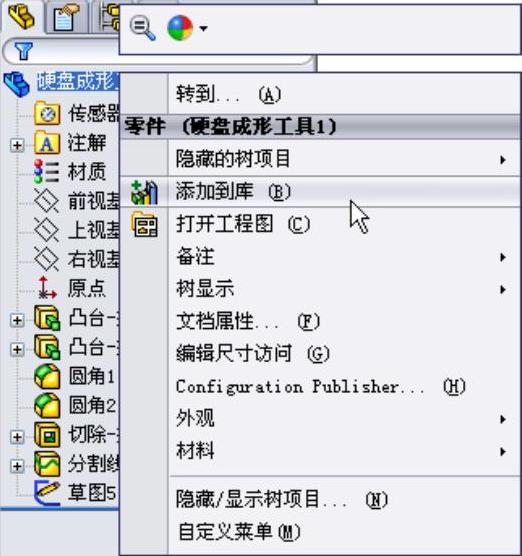

在设计成形工具的过程中,必须绘制定位草图,如果没有定位草图,这个成形工具将不能够使用。

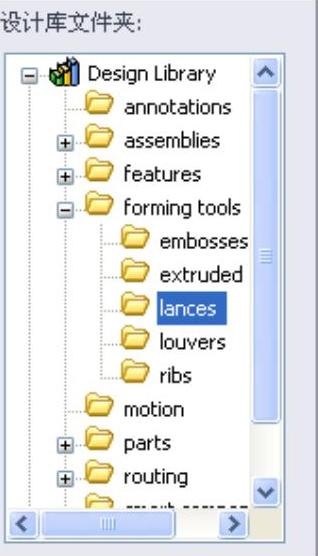

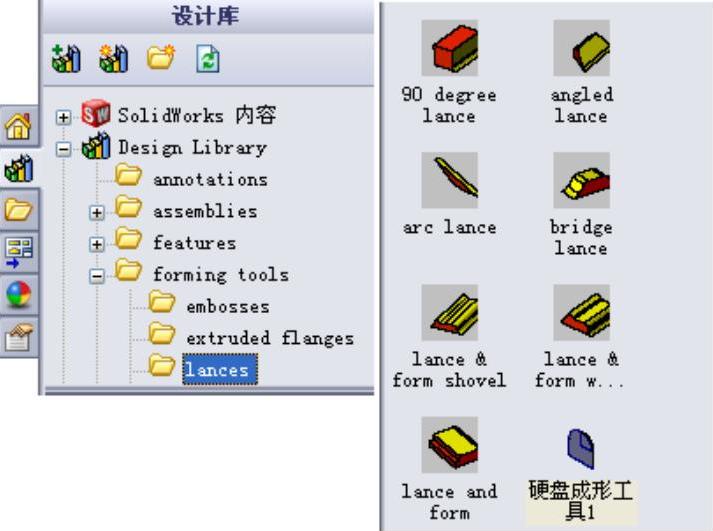

13)保存成形工具。在FeatureManager设计树中右击成形工具零件名称,在弹出的菜单中选择“添加到库”命令,如图10-183所示。这时,将会弹出“添加到库”属性管理器,在“设计库文件夹”栏中选择“lances”文件夹作为成形工具的保存位置,如图10-184所示。将此成形工具命名为“硬盘成形工具1”,如图10-185所示,保存类型为“sldprt”,单击 (确定)按钮,完成对成形工具的保存。

(确定)按钮,完成对成形工具的保存。

图10-183 添加到库

图10-184 选择保存位置

这时,单击系统右边的 (设计库)按钮,根据如图10-186所示的路径可以找到保存的成形工具。

(设计库)按钮,根据如图10-186所示的路径可以找到保存的成形工具。

图10-185 将成形工具命名

图10-186 已保存成形工具

(16)向硬盘支架钣金件添加成形工具。(https://www.daowen.com)

1)单击系统右边的 (设计库)按钮,根据如图10-186所示的路径可以找到成形工具的文件夹

(设计库)按钮,根据如图10-186所示的路径可以找到成形工具的文件夹 ,找到需要添加的成形工具“硬盘成形工具1”,将其拖放到钣金零件的侧面上。

,找到需要添加的成形工具“硬盘成形工具1”,将其拖放到钣金零件的侧面上。

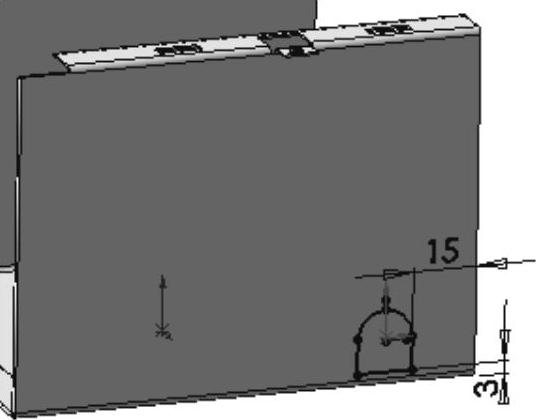

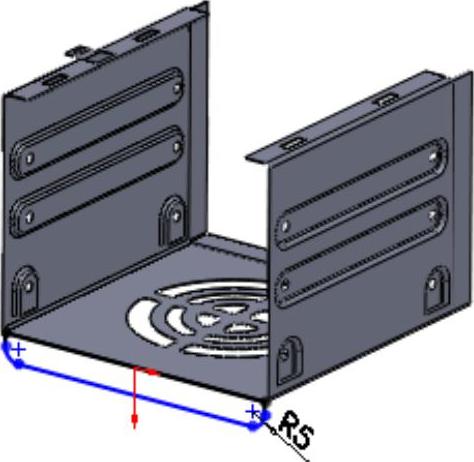

2)单击“草图”工具栏中的 (智能尺寸)按钮,标注出成形工具在钣金件上的位置尺寸,如图10-187所示,最后,单击“放置成形特征”对话框中的“完成”按钮,完成对成形工具的添加。

(智能尺寸)按钮,标注出成形工具在钣金件上的位置尺寸,如图10-187所示,最后,单击“放置成形特征”对话框中的“完成”按钮,完成对成形工具的添加。

图10-187 标注成形工具的位置尺寸

注意

在添加成形工具时,系统默认成形工具所放置的面是凹面,拖放成形工具的过程中,如果按下〈Tab〉键,系统将会在凹面和凸面间进行切换,从而可以更改成形工具在钣金件上所放置的面。

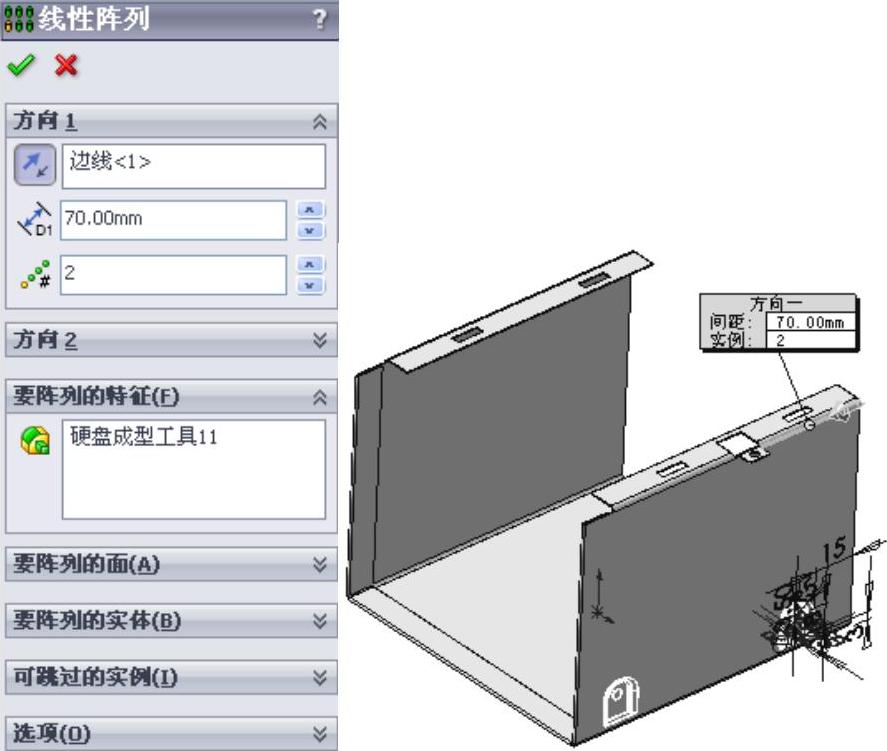

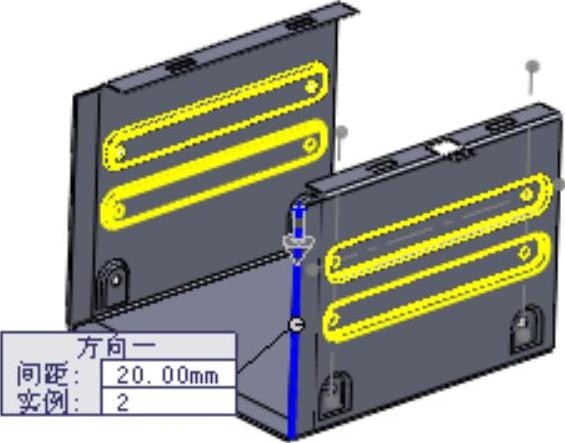

(17)线性阵列成形工具。单击“特征”工具栏中的 (线性阵列)按钮,或选择“插入”→“阵列/镜像”→“线性阵列”菜单命令,弹出“线形阵列”属性管理器,在对话框中的方向1的“阵列方向”栏中单击鼠标,拾取钣金件的一条边线,单击

(线性阵列)按钮,或选择“插入”→“阵列/镜像”→“线性阵列”菜单命令,弹出“线形阵列”属性管理器,在对话框中的方向1的“阵列方向”栏中单击鼠标,拾取钣金件的一条边线,单击 按钮切换阵列方向,在“间距”栏中输入数值“70”,然后在FeatureManager设计树中单击“硬盘成形工具1”名称,如图10-188所示,单击

按钮切换阵列方向,在“间距”栏中输入数值“70”,然后在FeatureManager设计树中单击“硬盘成形工具1”名称,如图10-188所示,单击 (确定)按钮,完成对成形工具的线形阵列,结果如图10-189所示。

(确定)按钮,完成对成形工具的线形阵列,结果如图10-189所示。

图10-188 线形阵列“硬盘成形工具1”

图10-189 线形阵列生成的特征

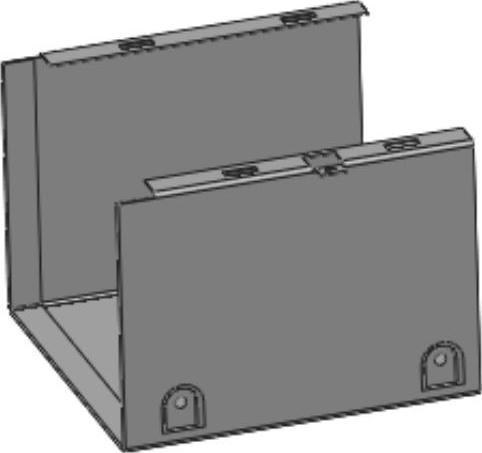

(18)镜像成形工具。单击“特征”工具栏中的 (镜像)按钮,或选择“插入”→“阵列/镜像”→“镜像”菜单命令,弹出“镜像”属性管理器,在“镜像面/基准面”栏中单击鼠标,在FeatureManager设计树中单击“右视基准面”作为镜像面,单击“要镜像的特征”栏,在FeatureManager设计树中单击“硬盘成形工具1”和“阵列(线形)1”作为要镜像的特征,其他设置默认,如图10-190所示,单击

(镜像)按钮,或选择“插入”→“阵列/镜像”→“镜像”菜单命令,弹出“镜像”属性管理器,在“镜像面/基准面”栏中单击鼠标,在FeatureManager设计树中单击“右视基准面”作为镜像面,单击“要镜像的特征”栏,在FeatureManager设计树中单击“硬盘成形工具1”和“阵列(线形)1”作为要镜像的特征,其他设置默认,如图10-190所示,单击 (确定)按钮,完成对成形工具的镜像。

(确定)按钮,完成对成形工具的镜像。

图10-190 镜像成形工具

(19)建立自定义的第2个成形工具。在此钣金件设计过程中,需要自定义2个成形工具,下面介绍第2个成形工具的创建过程。

1)建立新文件。单击“标准”工具栏中的 (新建)按钮,或选择“文件”→“新建”菜单命令,在弹出的“新建SolidWorks文件”对话框中选择

(新建)按钮,或选择“文件”→“新建”菜单命令,在弹出的“新建SolidWorks文件”对话框中选择 (零件)按钮,然后单击“确定”按钮,创建一个新的零件文件。

(零件)按钮,然后单击“确定”按钮,创建一个新的零件文件。

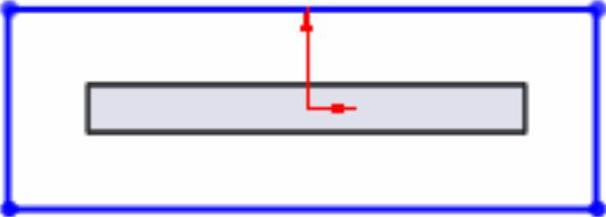

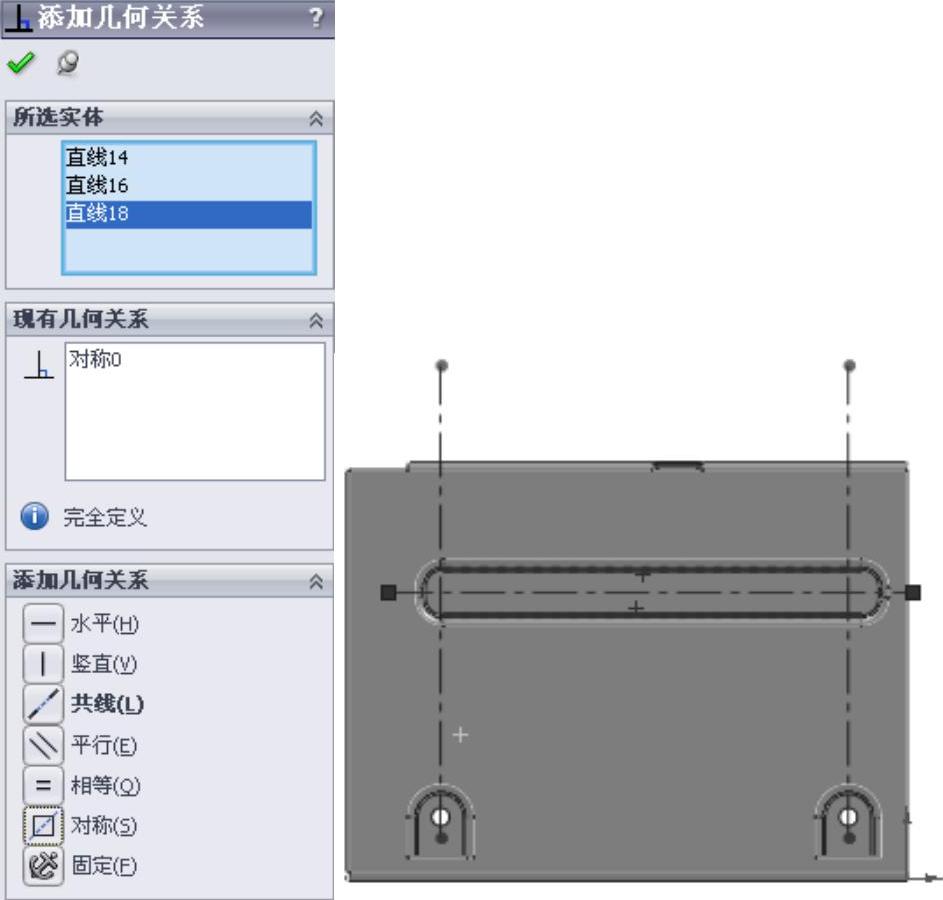

2)绘制草图。在左侧的“FeatureMannger设计树”中选择“前视基准面”作为绘图基准面,然后单击“草图”工具栏中的 (边角矩形)按钮,绘制一个矩形,单击“草图”工具栏中的

(边角矩形)按钮,绘制一个矩形,单击“草图”工具栏中的 (中心线)按钮,绘制矩形的一条对角线,如图10-191所示。单击“尺寸/几何关系”工具栏中的

(中心线)按钮,绘制矩形的一条对角线,如图10-191所示。单击“尺寸/几何关系”工具栏中的 (添加几何关系)按钮,添加矩形对角线与原点的“中点”约束,如图10-192所示。标注矩形的智能尺寸,如图10-193所示。

(添加几何关系)按钮,添加矩形对角线与原点的“中点”约束,如图10-192所示。标注矩形的智能尺寸,如图10-193所示。

图10-191 绘制草图

图10-192 添加“中点”约束

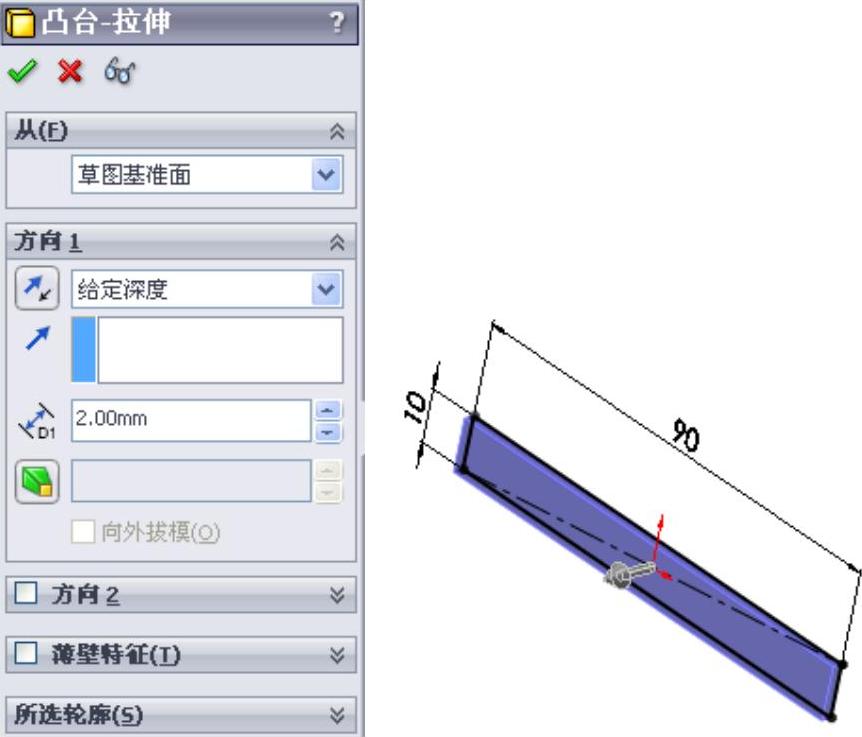

3)生成“拉伸”特征。单击“特征”工具栏中的 (拉伸凸台/基体)按钮,或选择“插入”→“凸台/基体”→“拉伸”菜单命令,系统弹出“凸台-拉伸”属性管理器,在方向1的“深度”栏中输入数值“2”,如图10-194所示,单击

(拉伸凸台/基体)按钮,或选择“插入”→“凸台/基体”→“拉伸”菜单命令,系统弹出“凸台-拉伸”属性管理器,在方向1的“深度”栏中输入数值“2”,如图10-194所示,单击 (确定)按钮。

(确定)按钮。

图10-193 标注智能尺寸

图10-194 进行拉伸操作

4)绘制另一个草图。单击图10-194所示的拉伸实体的一个面作为基准面,然后单击“草图”工具栏中的 (边角矩形)按钮,绘制一个矩形,矩形要大于拉伸实体的投影面积,如图10-195所示。

(边角矩形)按钮,绘制一个矩形,矩形要大于拉伸实体的投影面积,如图10-195所示。

5)生成“拉伸”特征。单击“特征”工具栏中的 (拉伸凸台/基体)按钮,或选择“插入”→“凸台/基体”→“拉伸”菜单命令,系统弹出“凸台-拉伸”属性管理器,在方向1的“深度”栏中输入数值“5”,如图10-196所示,单击

(拉伸凸台/基体)按钮,或选择“插入”→“凸台/基体”→“拉伸”菜单命令,系统弹出“凸台-拉伸”属性管理器,在方向1的“深度”栏中输入数值“5”,如图10-196所示,单击 (确定)按钮。

(确定)按钮。

图10-195 绘制矩形

图10-196 进行拉伸操作

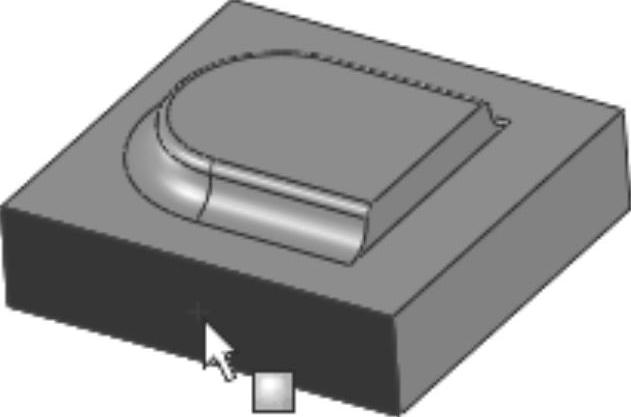

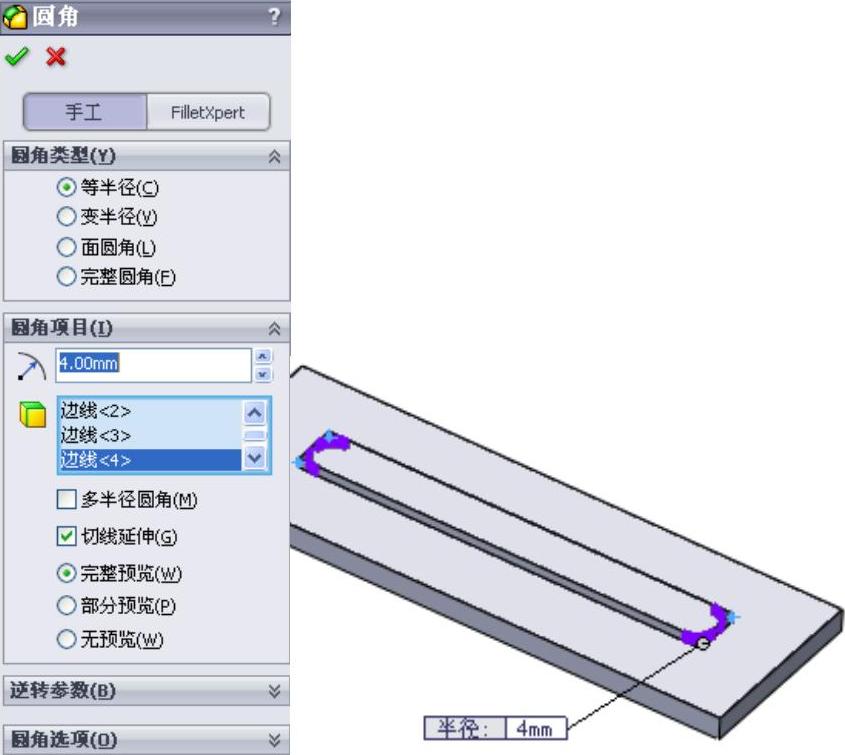

6)生成“圆角”特征。单击“特征”工具栏中的 (圆角)按钮,或选择“插入”→“特征”→“圆角”菜单命令,系统弹出“圆角”属性管理器,选择圆角类型为“等半径”,在圆角半径输入栏中输入数值“4”,单击鼠标拾取实体的边线,如图10-197所示,单击

(圆角)按钮,或选择“插入”→“特征”→“圆角”菜单命令,系统弹出“圆角”属性管理器,选择圆角类型为“等半径”,在圆角半径输入栏中输入数值“4”,单击鼠标拾取实体的边线,如图10-197所示,单击 (确定)按钮生成圆角。

(确定)按钮生成圆角。

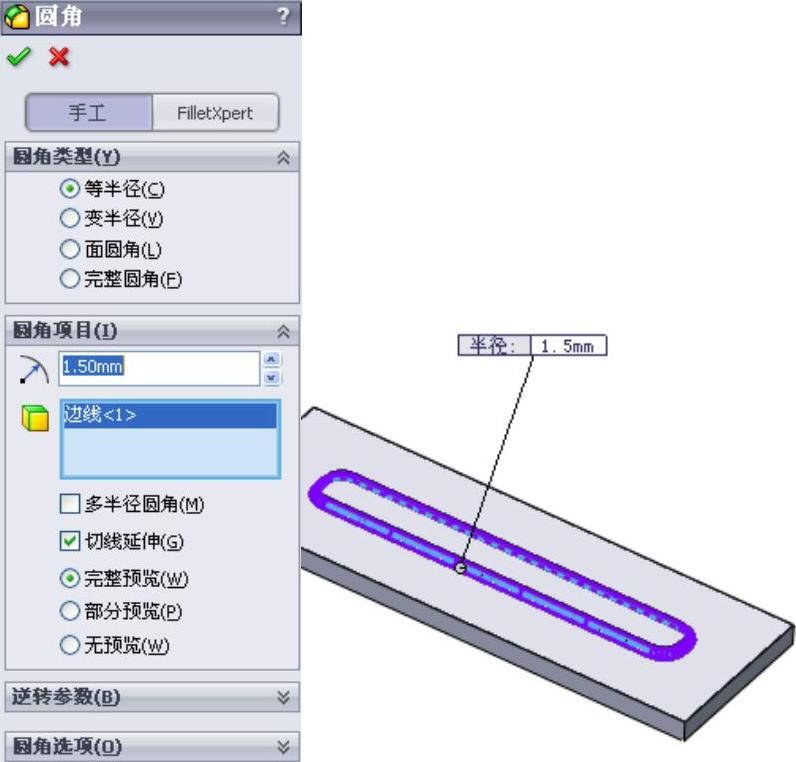

7)单击“特征”工具栏中的 (圆角)按钮,或选择“插入”→“特征”→“圆角”菜单命令,弹出“圆角”属性管理器,选择圆角类型为“等半径”,在圆角半径输入栏中输入数值“1.5”,单击鼠标拾取实体的另一条边线,如图10-198所示,单击

(圆角)按钮,或选择“插入”→“特征”→“圆角”菜单命令,弹出“圆角”属性管理器,选择圆角类型为“等半径”,在圆角半径输入栏中输入数值“1.5”,单击鼠标拾取实体的另一条边线,如图10-198所示,单击 (确定)按钮,生成另一个圆角。

(确定)按钮,生成另一个圆角。

图10-197 进行圆角1操作

图10-198 进行圆角2操作

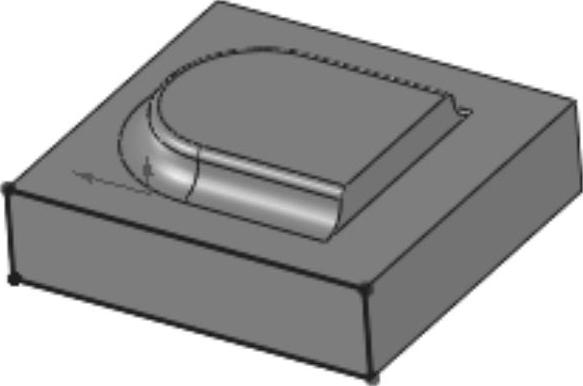

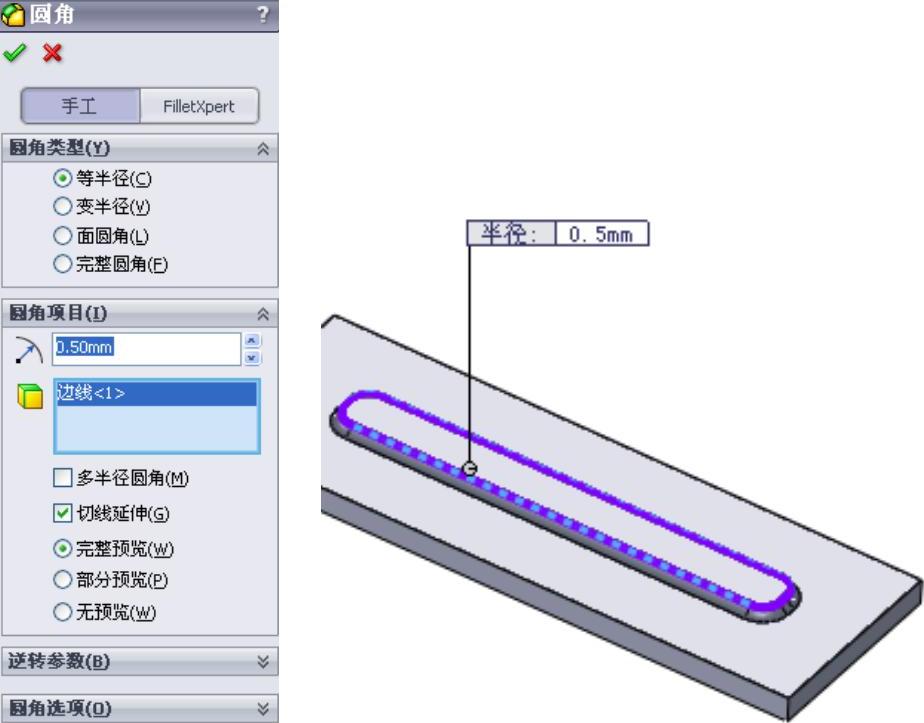

8)单击“特征”工具栏中的 (圆角)按钮,或选择“插入”→“特征”→“圆角”菜单命令,选择圆角类型为“等半径”,在圆角半径输入栏中输入数值“0.5”,单击鼠标拾取实体的另一条边线,如图10-199所示,单击

(圆角)按钮,或选择“插入”→“特征”→“圆角”菜单命令,选择圆角类型为“等半径”,在圆角半径输入栏中输入数值“0.5”,单击鼠标拾取实体的另一条边线,如图10-199所示,单击 (确定)按钮,生成另一个圆角。

(确定)按钮,生成另一个圆角。

图10-199 进行圆角3操作

9)绘制草图。在实体上选择如图10-200所示的面作为绘图的基准面,单击“草图”工具栏中的 (草图绘制)按钮,然后单击“草图”工具栏中的

(草图绘制)按钮,然后单击“草图”工具栏中的 (转换实体引用)按钮,将选择的矩形表面转换成矩形图素,如图10-201所示。

(转换实体引用)按钮,将选择的矩形表面转换成矩形图素,如图10-201所示。

图10-200 选择基准面

图10-201 生成草图

10)生成“拉伸切除”特征。单击“特征”工具栏中的 (拉伸切除)按钮,或选择“插入”→“切除”→“拉伸”菜单命令,在属性管理器中方向1的终止条件中选择“完全贯穿”,如图10-202所示,单击

(拉伸切除)按钮,或选择“插入”→“切除”→“拉伸”菜单命令,在属性管理器中方向1的终止条件中选择“完全贯穿”,如图10-202所示,单击 (确定)按钮,完成拉伸切除操作。

(确定)按钮,完成拉伸切除操作。

图10-202 进行拉伸切除操作

11)绘制成形工具定位草图。单击成形工具如图10-203所示的表面作为基准面,单击“草图”工具栏中的 (草图绘制)按钮,然后单击“草图”工具栏中的

(草图绘制)按钮,然后单击“草图”工具栏中的 (转换实体引用)按钮,将选择表面转换成图素。然后,单击“草图”工具栏中的

(转换实体引用)按钮,将选择表面转换成图素。然后,单击“草图”工具栏中的 (中心线)按钮,绘制两条互相垂直的中心线,中心线交点与圆心重合,如图10-204所示,单击

(中心线)按钮,绘制两条互相垂直的中心线,中心线交点与圆心重合,如图10-204所示,单击 (退出草图)按钮。

(退出草图)按钮。

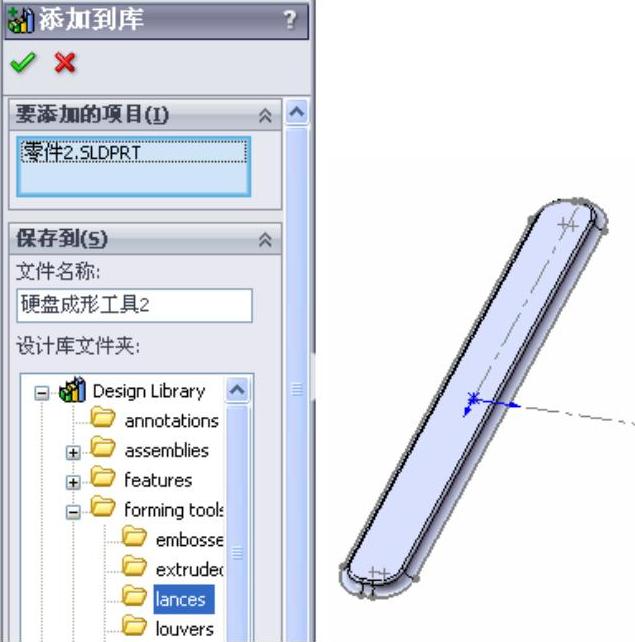

12)保存成形工具。在FeatureManager设计树中右击成形工具零件名称,在弹出的菜单中选择“添加到库”命令,将会弹出“添加到库”属性管理器,在“设计库文件夹”栏中选择“lances”文件夹作为成形工具的保存位置,将此成形工具命名为“硬盘成形工具2”,保存类型为“sldprt”,如图10-205所示,单击 (确定)按钮,完成对成形工具2的保存。

(确定)按钮,完成对成形工具2的保存。

图10-203 选择基准面

图10-204 绘制定位草图

图10-205 保存成形工具

(20)向硬盘支架钣金件添加成形工具。单击系统右边的 (设计库)按钮,找到需要添加的成形工具“硬盘成形工具2”,将其拖放到钣金零件的侧面上。

(设计库)按钮,找到需要添加的成形工具“硬盘成形工具2”,将其拖放到钣金零件的侧面上。

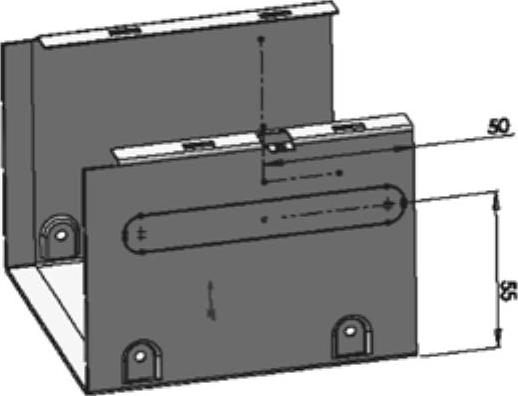

(21)单击“草图”工具栏中的 (智能尺寸)按钮,标注出成形工具在钣金件上的位置尺寸,如图10-206所示,最后,单击“放置成形特征”对话框中的“完成”按钮,完成对成形工具的添加。

(智能尺寸)按钮,标注出成形工具在钣金件上的位置尺寸,如图10-206所示,最后,单击“放置成形特征”对话框中的“完成”按钮,完成对成形工具的添加。

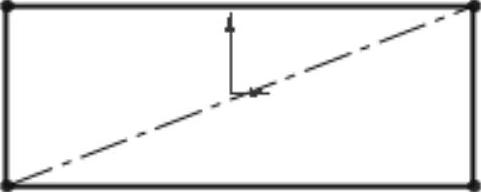

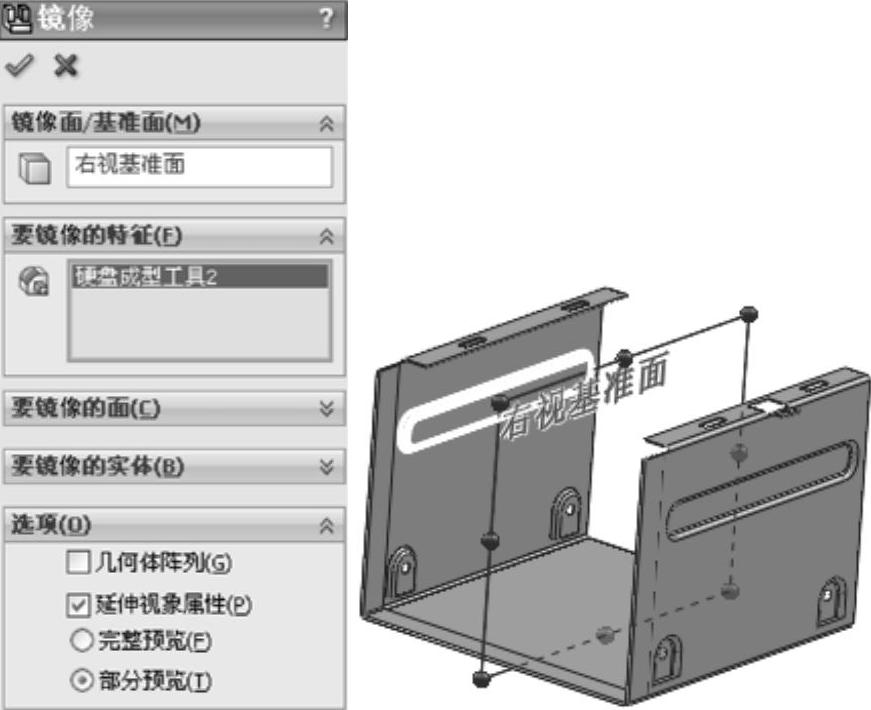

(22)镜像成形工具。单击“特征”工具栏中的 (镜像)按钮,或选择“插入”→“阵列/镜像”→“镜像”菜单命令,弹出“镜像”属性管理器,在对话框中的“镜像面/基准面”栏中单击鼠标,在FeatureManager设计树中单击“右视基准面”作为镜像面,单击“要镜像的特征”栏,在FeatureManager设计树中单击“硬盘成形工具2”作为要镜像的特征,其他设置默认,如图10-207所示,单击

(镜像)按钮,或选择“插入”→“阵列/镜像”→“镜像”菜单命令,弹出“镜像”属性管理器,在对话框中的“镜像面/基准面”栏中单击鼠标,在FeatureManager设计树中单击“右视基准面”作为镜像面,单击“要镜像的特征”栏,在FeatureManager设计树中单击“硬盘成形工具2”作为要镜像的特征,其他设置默认,如图10-207所示,单击 (确定)按钮,完成对成形工具的镜像。

(确定)按钮,完成对成形工具的镜像。

图10-206 标注成形工具的位置尺寸

图10-207 镜像成形工具

(23)绘制草图。单击图10-208所示的面作为基准面,单击“草图”工具栏中的 (中心线)按钮,绘制三条构造线,一条水平构造线和两条竖直构造线,两条竖直构造线通过箭头所指圆的圆心,如图10-209所示。添加水平构造线如图10-210所示。

(中心线)按钮,绘制三条构造线,一条水平构造线和两条竖直构造线,两条竖直构造线通过箭头所指圆的圆心,如图10-209所示。添加水平构造线如图10-210所示。

图10-208 选择绘图基准面

图10-209 绘制构造线

(24)单击“尺寸/几何关系”工具栏中的 (添加几何关系)按钮,添加水平构造线与图10-210中箭头所指两边线“对称”约束,单击

(添加几何关系)按钮,添加水平构造线与图10-210中箭头所指两边线“对称”约束,单击 (退出草图)按钮。

(退出草图)按钮。

(25)生成“孔”特征。单击“特征”工具栏中的 (异形孔向导)按钮,或选择“插入”→“特征”→“孔”→“向导”菜单命令,系统弹出“孔规格”属性管理器。在孔规格选项栏中,单击

(异形孔向导)按钮,或选择“插入”→“特征”→“孔”→“向导”菜单命令,系统弹出“孔规格”属性管理器。在孔规格选项栏中,单击 (孔)按钮,选择“GB”标准,选择孔大小为“φ3.5”,给定深度为“120mm”,如图10-211所示。将对话框切换到位置选项下,然后,鼠标单击拾取图10-210中的两竖直构造线与水平构造线的交点,如图10-212所示,确定孔的位置,单击

(孔)按钮,选择“GB”标准,选择孔大小为“φ3.5”,给定深度为“120mm”,如图10-211所示。将对话框切换到位置选项下,然后,鼠标单击拾取图10-210中的两竖直构造线与水平构造线的交点,如图10-212所示,确定孔的位置,单击 (确定)按钮,生成孔特征如图10-213所示。

(确定)按钮,生成孔特征如图10-213所示。

图10-210 添加“对称”约束

图10-211 “孔规格”属性管理器

图10-212 拾取孔位置点

图10-213 生成的孔特征

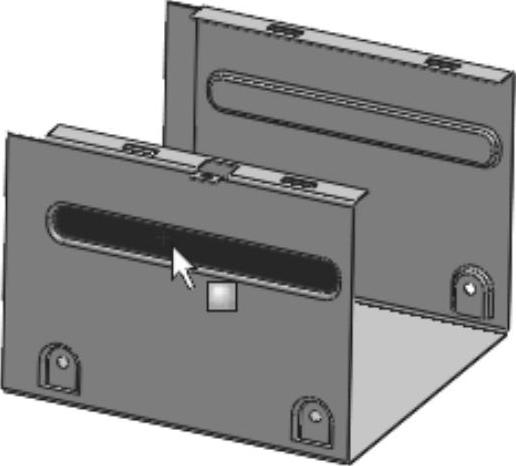

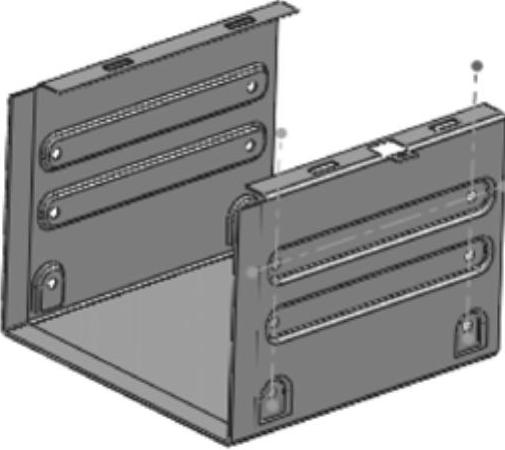

(26)线形阵列成形工具。单击“特征”工具栏中的 (线性阵列)按钮,或选择“插入”→“阵列/镜像”→“线性阵列”菜单命令,弹出“线形阵列”属性管理器,在方向1的“阵列方向”栏中单击鼠标,拾取钣金件的一条边线,如图10-214所示,在“间距”栏中输入数值“20”,然后在FeatureManager设计树中单击“硬盘成形工具2”、“镜像”、“φ3.5(3.5)直径孔1”名称,如图10-215所示,单击

(线性阵列)按钮,或选择“插入”→“阵列/镜像”→“线性阵列”菜单命令,弹出“线形阵列”属性管理器,在方向1的“阵列方向”栏中单击鼠标,拾取钣金件的一条边线,如图10-214所示,在“间距”栏中输入数值“20”,然后在FeatureManager设计树中单击“硬盘成形工具2”、“镜像”、“φ3.5(3.5)直径孔1”名称,如图10-215所示,单击 (确定)按钮,完成对成形工具的线形阵列,结果如图10-216所示。

(确定)按钮,完成对成形工具的线形阵列,结果如图10-216所示。

图10-214 选择阵列方向

图10-215 选择阵列特征

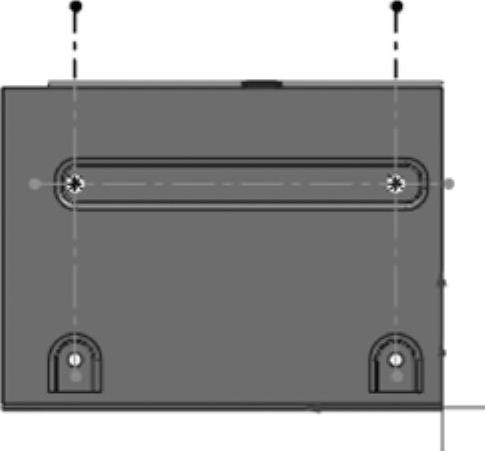

(27)选择基准面。单击钣金件的底面,单击“标准视图”工具栏中的 (正视于)按钮,将该基准面作为绘制图形的基准面,如图10-217所示。

(正视于)按钮,将该基准面作为绘制图形的基准面,如图10-217所示。

图10-216 阵列后的结果

图10-217 选择绘图基准面

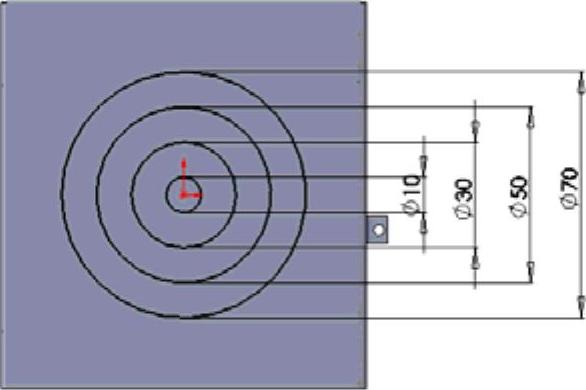

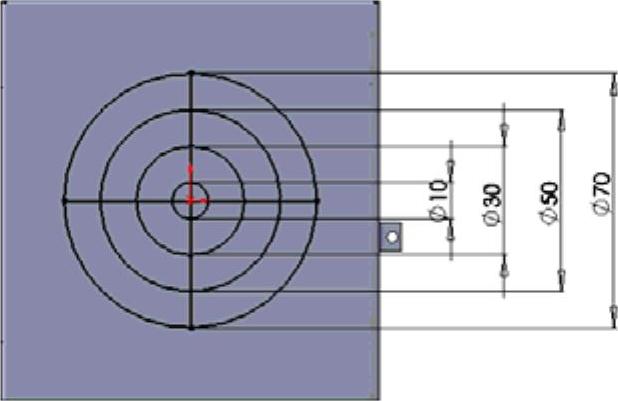

(28)绘制草图。单击“草图”工具栏中的 (圆)按钮,绘制4个同心圆,标注其直径尺寸,如图10-218所示。单击“草图”工具栏中的

(圆)按钮,绘制4个同心圆,标注其直径尺寸,如图10-218所示。单击“草图”工具栏中的 (直线)按钮,绘制两条互相垂直的直线,直线均过圆心,如图10-219所示,单击

(直线)按钮,绘制两条互相垂直的直线,直线均过圆心,如图10-219所示,单击 (退出草图)按钮。

(退出草图)按钮。

图10-218 绘制同心圆

图10-219 绘制互相垂直的直线

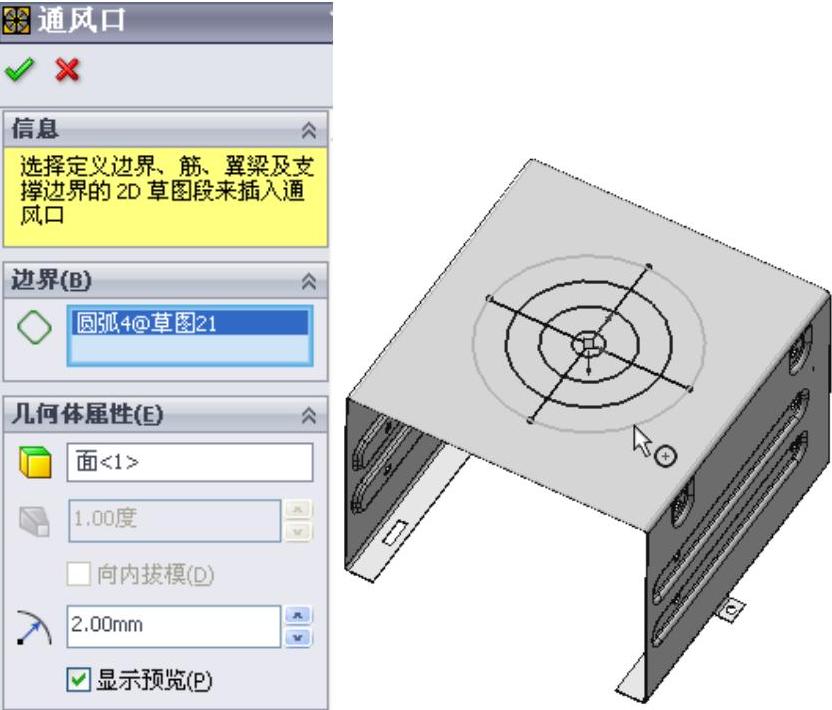

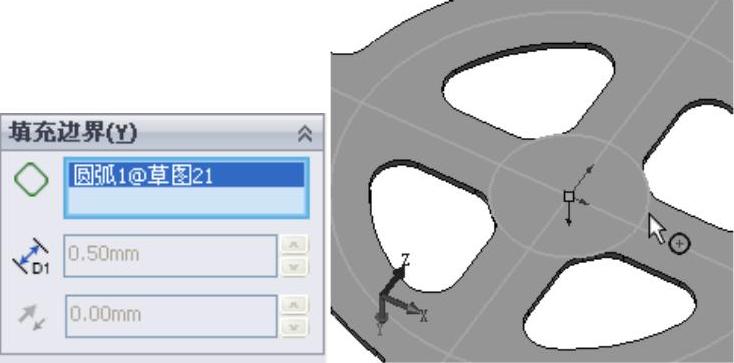

(29)生成“通风口”特征。单击“钣金”工具栏中的 (通风口)按钮,或选择“插入”→“扣合特征”→“通风口”菜单命令,弹出“通风口”属性管理器,选择通风口草图中的最大直径圆作为边界,输入圆角半径数值“2”,如图10-220所示。

(通风口)按钮,或选择“插入”→“扣合特征”→“通风口”菜单命令,弹出“通风口”属性管理器,选择通风口草图中的最大直径圆作为边界,输入圆角半径数值“2”,如图10-220所示。

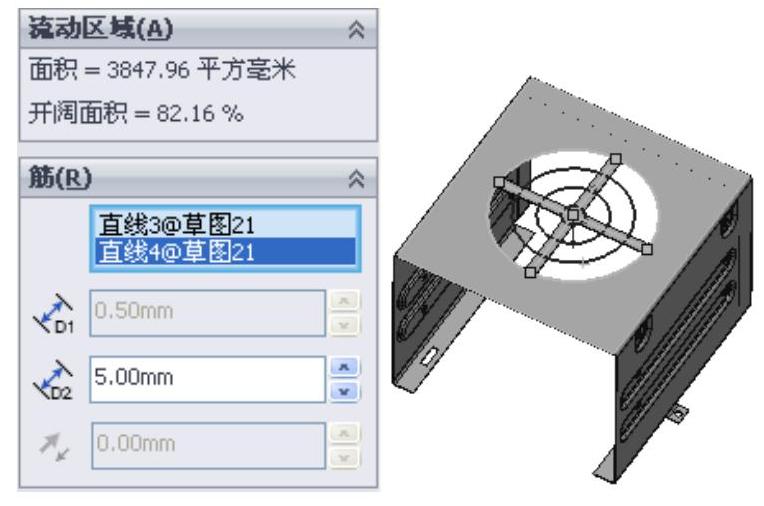

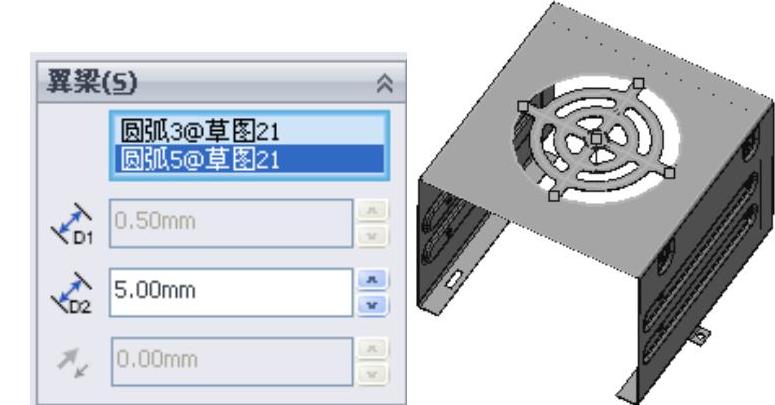

图10-220 选择通风口边界

(30)在草图中选择两条互相垂直的直线作为通风口的筋,输入筋的宽度数值“5”,如图10-221所示。在草图中选择中间的两个圆作为通风口的翼梁,输入翼梁的宽度数值“5”,如图10-222所示。在草图中选择最小直径的圆作为通风口的填充边界,如图10-223所示。设置结束后,单击 (确定)按钮,生成通风口如图10-224所示。

(确定)按钮,生成通风口如图10-224所示。

图10-221 选择通风口筋

图10-222 选择通风口翼梁

图10-223 选择通风口填充边界

图10-224 生成的通风口

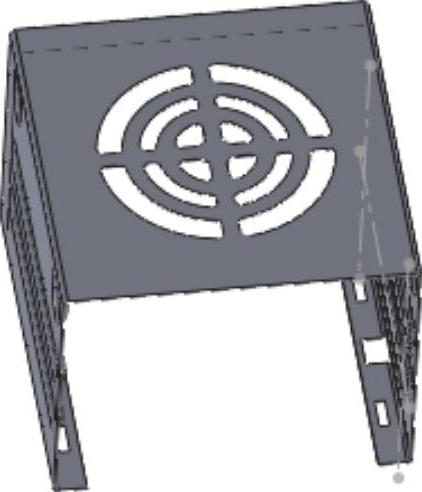

(31)生成“边线法兰”特征。单击“钣金”工具栏中的 (边线法兰)按钮,或选择“插入”→“钣金”→“边线法兰”菜单命令,在属性管理器中的“法兰长度”栏中输入数值“10”,单击

(边线法兰)按钮,或选择“插入”→“钣金”→“边线法兰”菜单命令,在属性管理器中的“法兰长度”栏中输入数值“10”,单击 (外部虚拟交点)按钮,在“法兰位置”栏中单击

(外部虚拟交点)按钮,在“法兰位置”栏中单击 (材料在内)按钮,勾选“剪裁侧边折弯”复选框,其他设置如图10-225所示。

(材料在内)按钮,勾选“剪裁侧边折弯”复选框,其他设置如图10-225所示。

图10-225 生成“边线法兰”操作

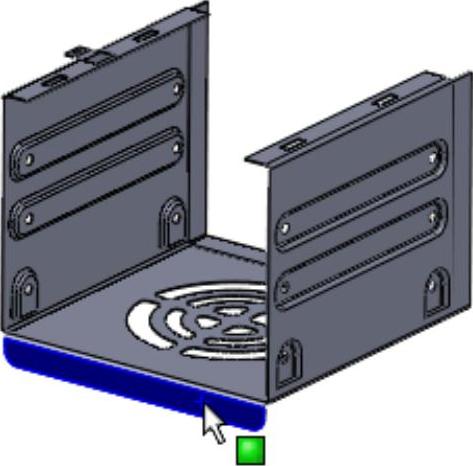

(32)编辑边线法兰的草图。在FeatureManager设计树中右击“边线法兰”,在弹出的菜单中单击 (编辑草图)按钮,如图10-226所示。这时,将进入边线法兰的草图编辑状态,如图10-227所示。

(编辑草图)按钮,如图10-226所示。这时,将进入边线法兰的草图编辑状态,如图10-227所示。

图10-226 选择“编辑草图”命令

图10-227 进入草图编辑状态

单击“草图”工具栏中的 (绘制圆角)按钮,在对话框中输入圆角半径数值“5”,在草图中添加圆角,如图10-228所示,单击

(绘制圆角)按钮,在对话框中输入圆角半径数值“5”,在草图中添加圆角,如图10-228所示,单击 (退出草图)按钮。

(退出草图)按钮。

(33)选择基准面。单击如图10-229所示的面,单击“标准视图”工具栏中的 (正视于)按钮,将该面作为绘制图形的基准面。

(正视于)按钮,将该面作为绘制图形的基准面。

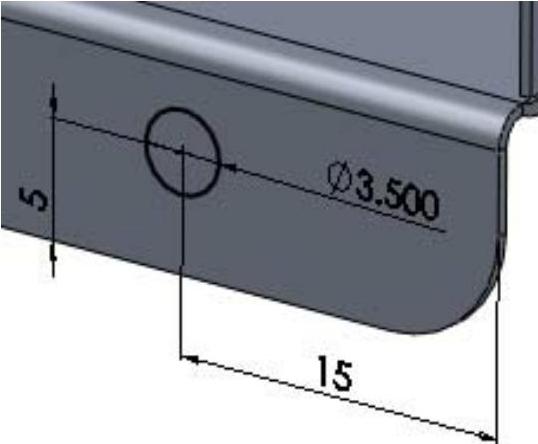

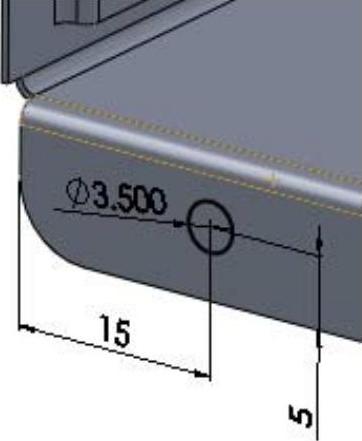

(34)生成“简单直孔”特征。单击“特征”工具栏中的 (简单直孔)按钮,或选择“插入”→“特征”→“钻孔”→“简单直孔”菜单命令。在“孔”属性管理器中的勾选“与厚度相同”选项,输入孔直径尺寸数值“3.5”,如图10-230所示,单击

(简单直孔)按钮,或选择“插入”→“特征”→“钻孔”→“简单直孔”菜单命令。在“孔”属性管理器中的勾选“与厚度相同”选项,输入孔直径尺寸数值“3.5”,如图10-230所示,单击 (确定)按钮,生成简单直孔特征。

(确定)按钮,生成简单直孔特征。

图10-228 进行圆角编辑

图10-229 选择基准面

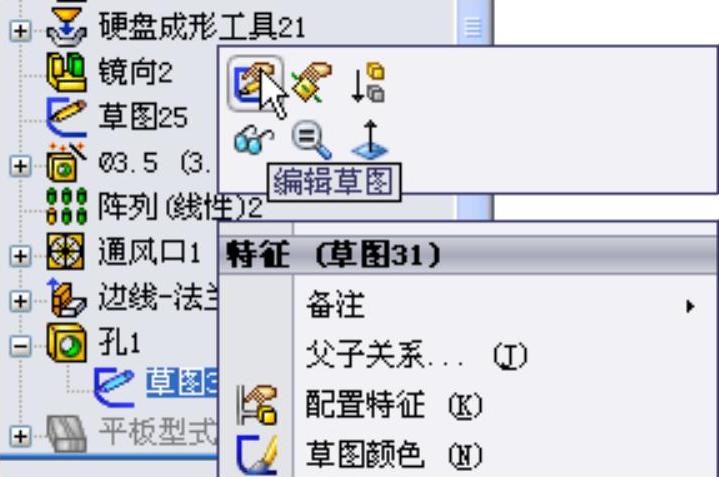

(35)编辑简单直孔的位置。在生成简单直孔时,有可能孔位置并不是很合适,这样就需要重新进行定位。在FeatureManager设计树中右击“孔1”,如图10-231所示,在弹出的菜单中单击 (编辑草图)按钮,进入草图编辑状态,标注智能尺寸如图10-232所示,单击

(编辑草图)按钮,进入草图编辑状态,标注智能尺寸如图10-232所示,单击 (退出草图)按钮。

(退出草图)按钮。

图10-230 生成“简单直孔”特征操作

图10-231 选择“编辑草图”命令

(36)生成另一个简单直孔。重复上述的操作,在同一个表面上生成另一个简单直孔,直孔的位置如图10-233所示。

图10-232 标注智能尺寸

图10-233 生成另一个简单直孔

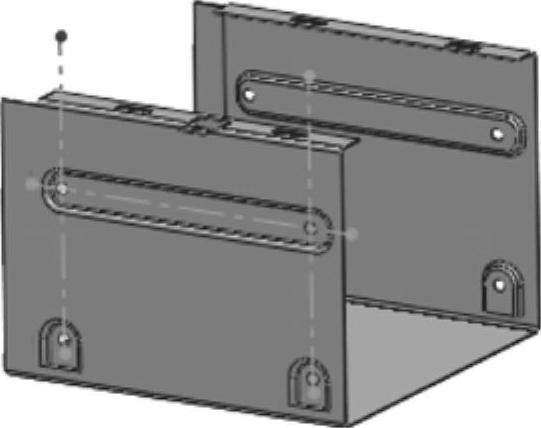

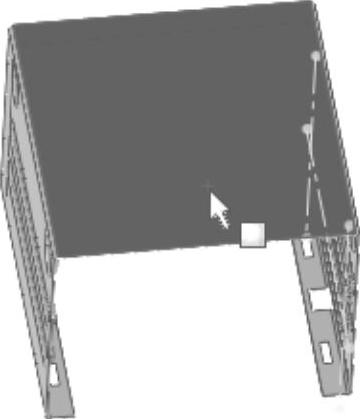

(37)展开硬盘支架。右击“FeatureMannger设计树”中的“平板型式1”,在弹出的快捷菜单中选择“解除压缩”命令将钣金零件展开,如图10-234所示。

图10-234 展开的钣金件