等温锻造液压机

超塑性是指金属在一定温度范围内和一定组织结构条件下,以一定低应变速率进行变形时可出现超常好的塑性指标,且流动应力极低的金属特性。又分为微晶超塑性和相变超塑性。等温锻造是在保持锻件的锻造温度基本不变的情况下进行锻造,一般是在十分慢的变形速度下进行,因此合适的等温锻造条件常可使金属在超塑性状态下变形。

钛合金、高温合金和粉末合金采用等温锻造时,因锻造温度范围窄,变形抗力大,故常常必须将变形温度、变形速度和毛坯晶粒度调整到超塑性状态,从而使材料的流动应力大幅度降低,以实现用比常规锻造小得多的载荷来生产锻件。

等温锻造时应保持模具的温度基本不变并等于锻件的温度,以消除锻件毛坯与模具之间的热传导损失。

等温锻造(超塑性)具有以下显著的优点:

1)显著提高金属材料的塑性。

2)极大地降低了金属的变形抗力,只相当于普通模锻的几分之一到几十分之一。

3)能使形状复杂、薄壁、高筋的锻件在一次模锻中锻成,而用普通模锻时,则需要多次模锻(多次加热),从而影响锻件表面质量,普通模锻时锻件缺陷的表面厚度为0.25mm左右,而等温模锻件则为0.05mm左右。

4)金属充满型槽的性能良好,可以得到尺寸精密的锻件,减少切削加工量,节约金属。

5)锻件晶粒组织细小均匀,因此产品整体上有均匀的力学性能。

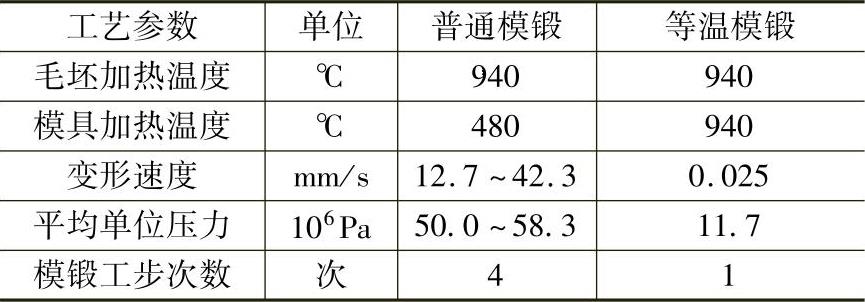

表1-3-17为钛合金涡轮盘锻件的两种模锻工艺的比较。

表1-3-17 两种模锻工艺的比较

用于等温锻造的模锻液压机应具有下述两个特点:

1)要能在整个模锻过程中(大约2~8min)保持模具温度等于锻件的锻造温度。

2)要能控制比较合适的很慢的变形速度,且在不同变形阶段能有不同的最佳变形速度。例如在毛坯变形的初始阶段,可以采取较大的应变速率进行锻造,然后再以小应变速率锻造,最后从毛坯的充填需要和材料的反弹角度考虑,进行一段时间保压。

常用材料最佳超塑性应变速率范围为10-4~10-2s-1,对应于液压机活动横梁的速度是0.1~0.001mm/s。而一般液压机活动横梁的速度范围是5~150mm/s,显然不能适应超塑性工艺的要求,必须进行改装,即对现有液压机活动横梁的工作速度进行控制、自动调节和信号反馈。

美国喀麦隆公司曾将其在休斯顿工厂的一台80MN液压机改装成等温模锻液压机。日本住友公司已有HCF—1500型等温模锻液压机商品出售。前苏联中央锻压机械设计局和第聂伯罗彼得罗夫斯克重型压力机生产联合体共同研制的K20.601型超塑性模锻压机已投入批量生产,它可用于模锻铝合金、镁合金、钛合金和钢的封头、法兰、套管及十字管等,其技术参数如下:

上工作缸作用力 12.5MN

下工作缸作用力 12.5MN

顶出器作用力 4MN

净空高度 3000mm

活动横梁行程 1600mm

顶出器行程 500mm

移动工作台尺寸 2500mm×2000mm

普通模锻工作行程速度 8~16mm/s

超塑性模锻行程速度 0.2~2.0mm/s

空程速度 100mm/s

工作液体压力 320×105Pa

外形平面尺寸 15000mm×9000mm

高度 1486mm

液压机重量 505t

我国天津天锻压机公司生产的等温锻造液压机有THP10系列,其中最大的THP108000为80MN,它的机架是钢板焊接预应力组合框架,共有五个工作缸,中间缸作用力为60MN,四角各布置一个10MN的工作缸,当液体工作压力为25MPa时,总作用力为80MN,而工作压力为31.5MPa时,最大作用力为100MN。等温锻造时的工作行程速度为0.5~0.005mm/s,用比例伺服阀(力士乐产品)闭环控制,总的速度控制采取泵控加阀控,能够实现微米级别的速度控制。在超微速锻造时有等速、等应变和变应变三种控制速度模式。

利用四角四个侧工作缸来调平纠偏,四个角上各装有一套索尼的直线位移传感器,当位移传感器的读数间的比较有差异时,用侧工作缸各自的比例伺服阀来自动调整(共四套比例伺服阀),以保持活动横梁的水平,精度可达0.04~0.05mm/m。而中间主液压缸的速度则应略滞后于四个侧工作缸,此液压机已在使用厂投产,用以锻造钛合金等锻件。

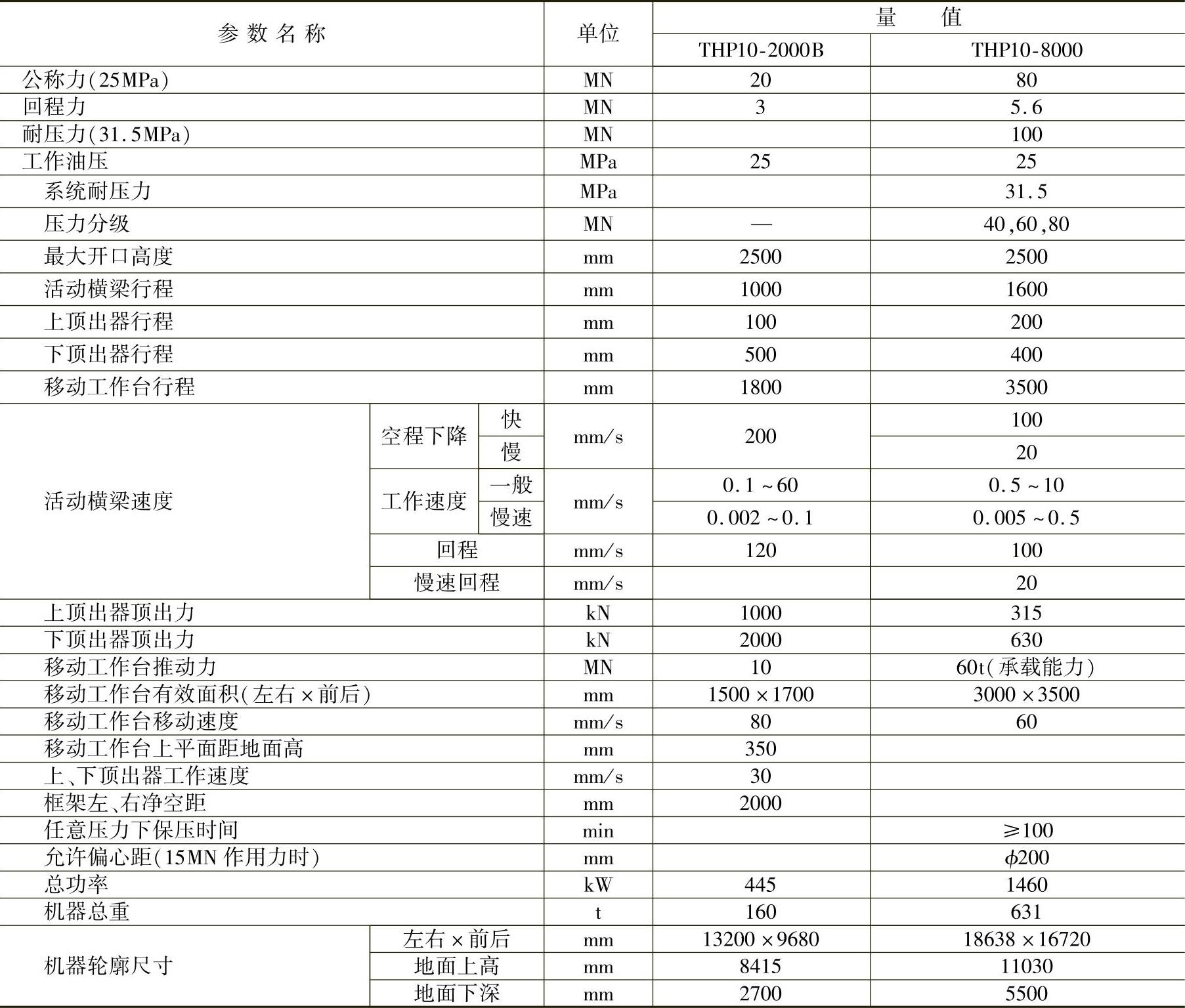

它们的主要技术参数见表1-3-18。(https://www.daowen.com)

表1-3-18 THP10系列等温锻造液压机技术参数(天锻压力机公司)

徐州压力机械公司生产的25MN数控等温锻造液压机适用于航空发动机钛合金叶片的超塑性成形工艺,1999年底在西安航空发动机公司投入生产。

它的机架为钢板焊接预应力组合框架,工作缸共有四个,对称分布。活动横梁的导向为四角八面平面导向。

25MN等温锻造液压机的技术特点如下:

1)低速的实现及其控制:等温锻造要求活动横梁的工作速度为0.05~0.30mm/s,速度稳定性误差为±0.03mm/s。通过控制比例伺服阀开口的大小来改变输出流量,以实现低速。为保持比例伺服阀调定的输出流量的稳定,比例伺服阀接有压力补偿器,以保持比例伺服阀进出口之间有稳定的压差,一般压差Δp=3.5MPa。比例伺服阀采用德国BOSCH公司产品。在回程缸油路还设有一个比例减压溢流阀,以使回程缸能保持一个恒定的背压,从而保持低速的稳定性。

2)偏载时活动横梁的调平控制:在25MN的负载下,速度为0.05~0.30mm/s,要求负载偏心200mm时,活动横梁的倾斜不大于0.25mm/m。四个工作缸呈矩形分布,为控制动梁前后、左右四个方向的平行度,采用四个比例伺服阀分别控制四个工作缸的位移和速度,以实现四缸的同步。即使各缸的负载不同,由于比例伺服阀装有压力补偿器,使比例伺服阀输入输出口保持一个恒定的压差,从而使比例伺服阀保持一个恒定的输出流量,不会随负载的变化而变化。在动梁的四角装有四套行程检测机构,分别检测动梁四角的位移,以一个角的行程检测机构检测到的位移为基准,其他三个行程检测机构检测到的位移分别与之比较,当出现偏差时,检测结果被反馈到工业控制机,工控机运算处理后,控制比例电磁铁,改变比例伺服阀的开口大小及其输出流量,使四个缸保持同步。

3)动梁的位置精度与位置重复精度:25MN等温锻造液压机要求的位置精度误差为±0.1mm,位置重复精度误差为0.05mm。它们也是由比例伺服阀来控制实现。当动梁位移接近设定位移值时,使比例伺服阀的开口变小,输出流量变小,动梁速度减慢,接近设定位置,然后停止,从而准确定位。

4)保压时压力的稳定:25MN等温锻造液压机要求的保压时压力稳定性误差为±3%,在定压压制时,主缸压力达到设定压力开始保压,压力传感器检测主缸压力,当压力出现变化时,检测结果被送到工控机运算处理后,控制比例伺服阀开口大小,使主缸补压或卸压。

5)温度控制系统:包括加热装置、水冷板、温控仪、水冷系统等。采用中频感应加热,分为上、下两部分,超塑性成形模具安装在加热装置内,分模面和加热装置上、下两部分结合面一致。加热装置上、下两部分均有测温口多处。

水冷板分上、下水冷板,用以防止加热板的热量传到液压机的动梁和工作台上,水冷板通循环水。加热装置、模具和水冷板之间加水泥石棉板隔热。温控仪采用动圈式。

6)电控系统:采用工业控制机和可编程序控制器(PLC)双机系统,PLC完成对外围常规器件的操作,工控机完成位置检测,控制运算和各比例系统的控制。

25MN等温锻造液压机的主要技术参数如下:

公称力 25MN

回程力 2MN

顶出力 2MN

动梁行程 1500mm

顶出缸行程 500mm

打料行程 100mm

开口高度 2500mm

打料力 200kN

动梁速度快下 100~200mm/s

等温锻工作速度 0.05~0.30mm/s

普通锻工作速度 0.3~5mm/s

慢速回程 1~5mm/s

快速回程 90mm/s

顶出缸顶出速度 90mm/s

工作台有效尺寸 左右 2500mm

前后 1800mm

移动工作台载重 30000kg

液体工作压力 25MPa

工件工作温度 <1200℃