热模锻压机典型上下料通用机械手

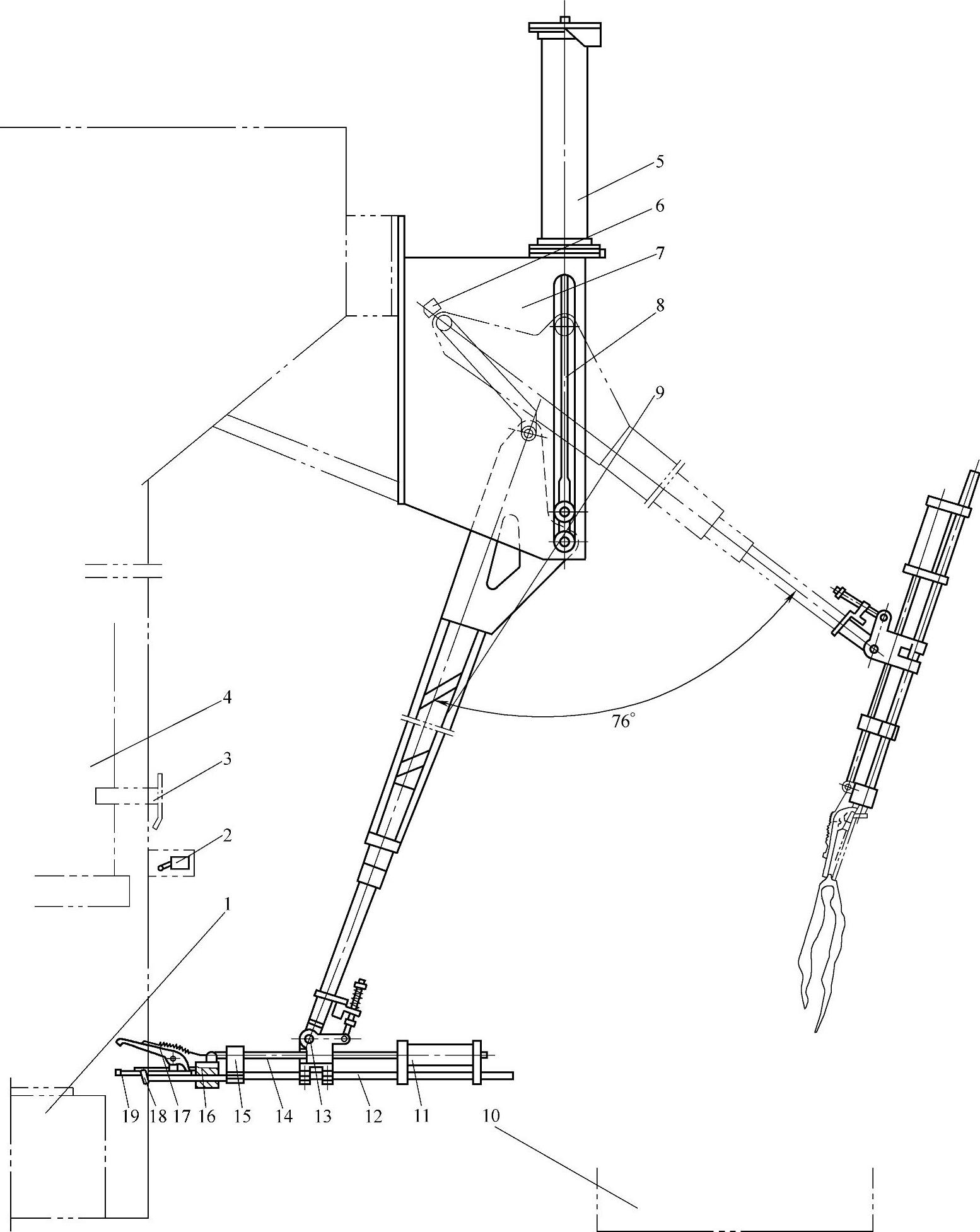

该机械手能将加热后的坯料从运输车(或传送带)上取下,送到热模锻压机上,成型后将锻件送到运输车(或传送带)上输出,其工作范围如图7-3-32所示。

1.主要技术参数

臂部运动形式: 圆柱坐标式

抓取质量: 60kg

自由度: 4

臂部最大水平伸缩: 1000mm

臂部最大升降: 600mm

臂部左右回转: 200°

腕部回转: 180°

手指夹持最大坯料尺寸: φ120mm

定位方式和定位精度: 机械挡块±1mm

控制方式: 点位程控、开关板预选

驱动油压: 6.3MPa

2.结构特点

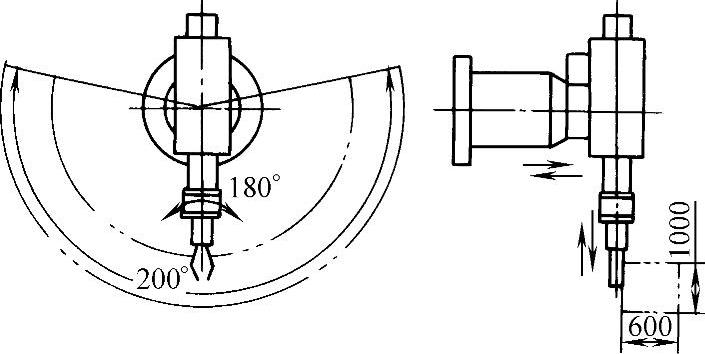

执行系统由机座6、机身5、臂部3、腕部2和手部1组成,如图7-3-33所示。

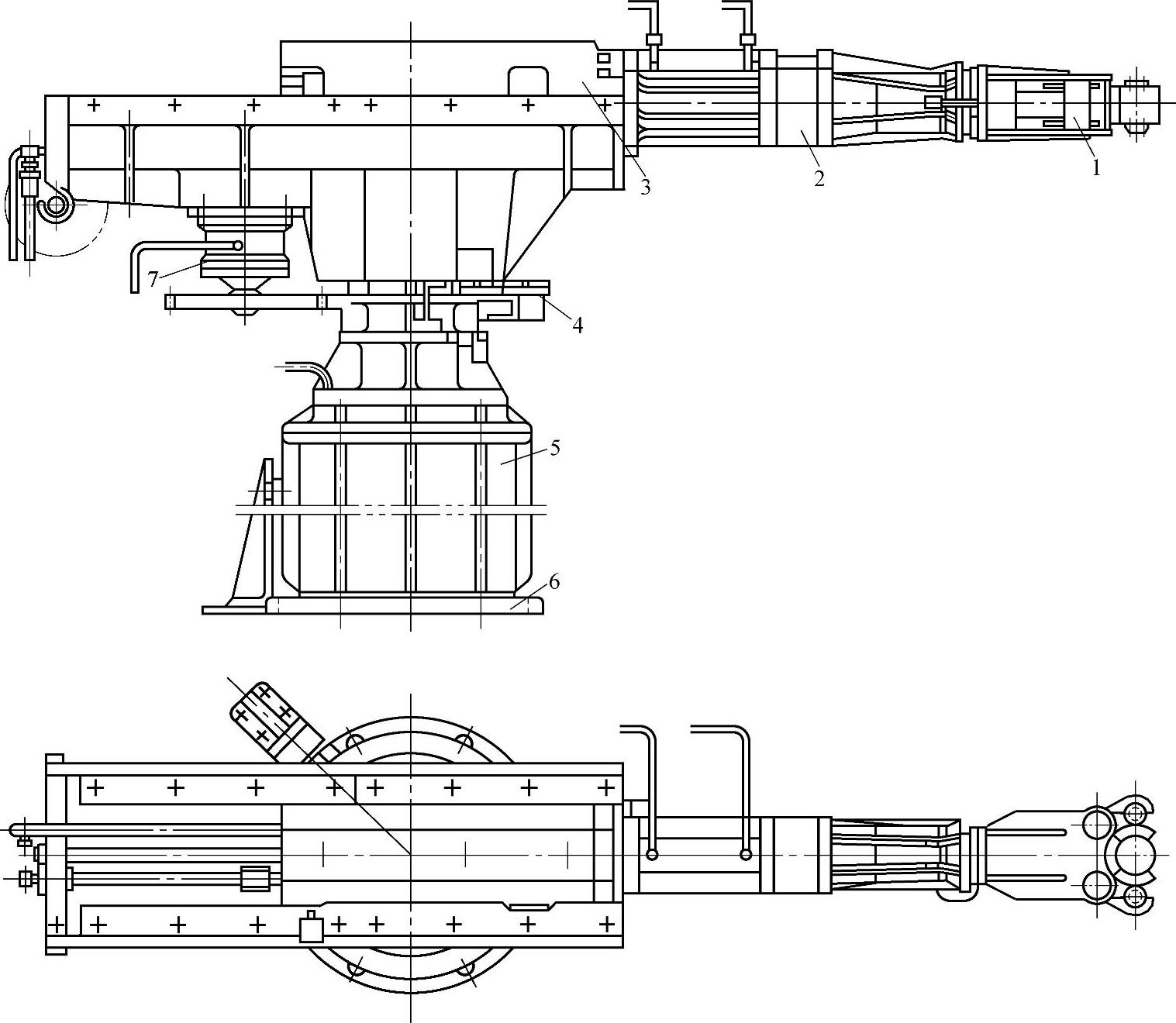

臂部的伸缩运动由双作用式液压缸体来实现,其行程为1000mm,用燕尾形导轨导向,其结构如图7-3-34所示。

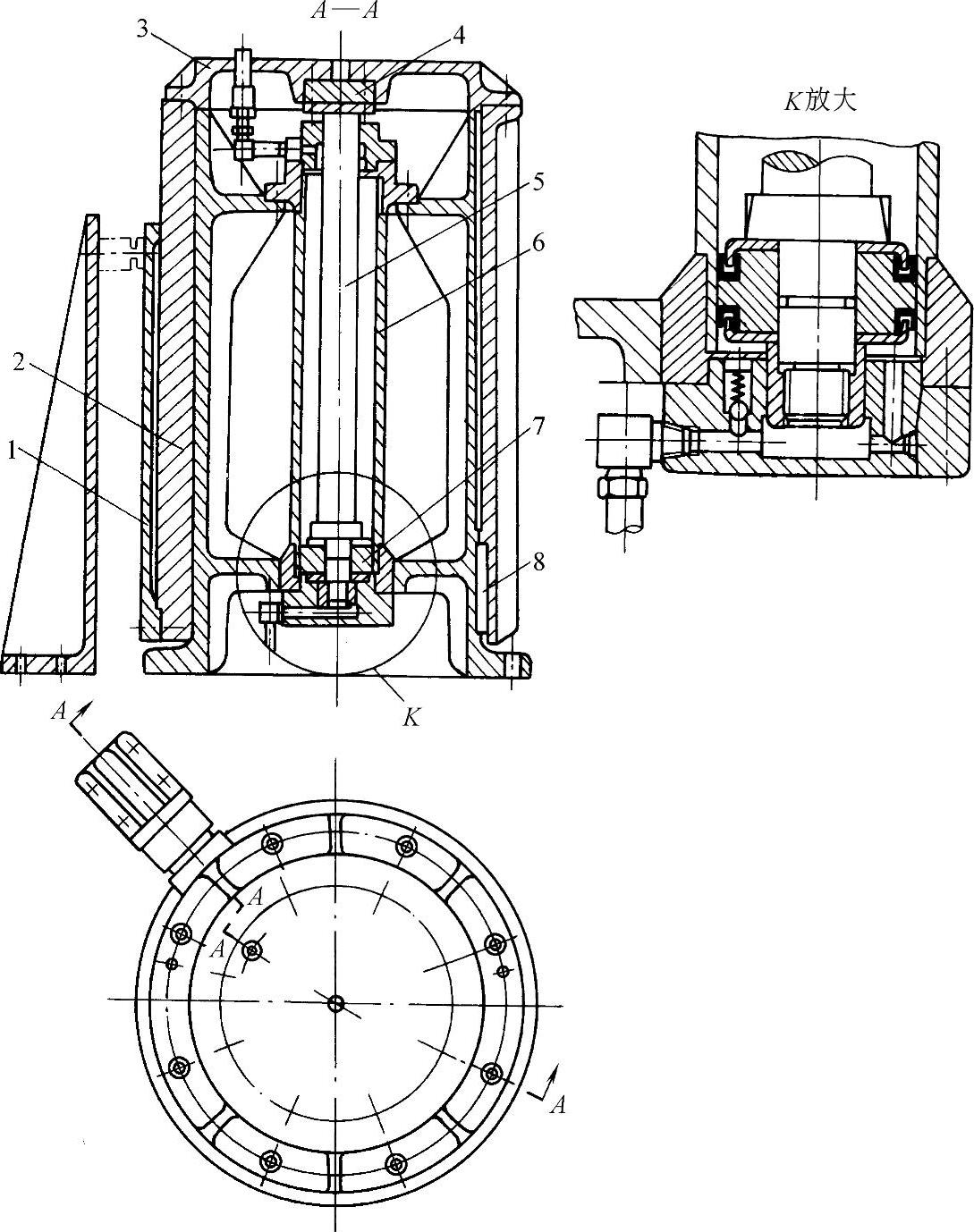

升降运动由活塞液压缸来实现。如图7-3-35所示。在导套上装有导向键8,可在缸体支座键槽内滑动,以防在升降运动时可能出现的转动。因采用大直径导套导向,所以刚性好。

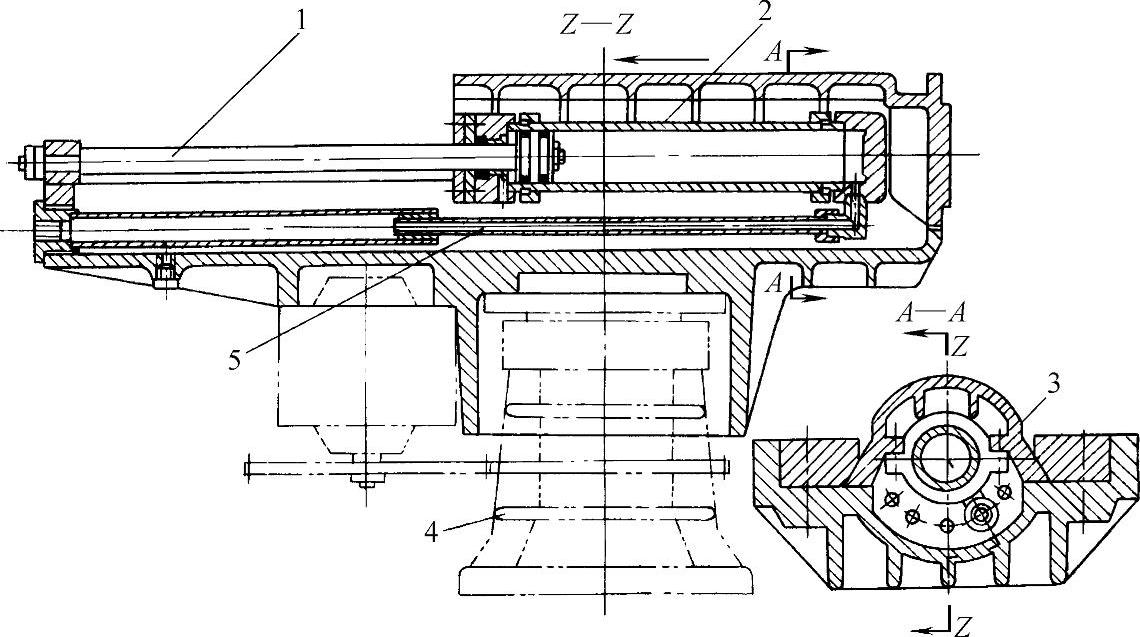

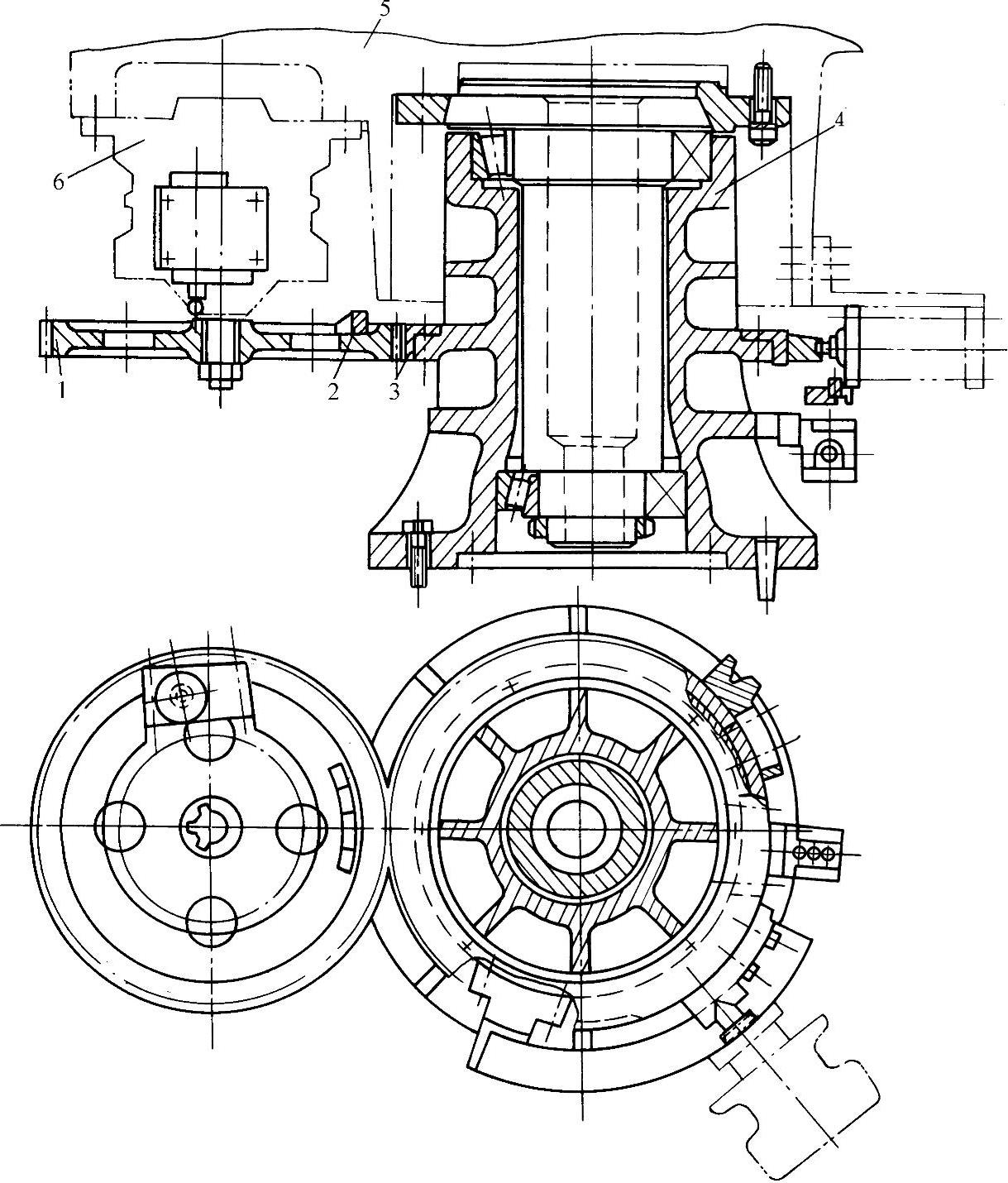

回转运动是由摆动液压缸驱动的,如图7-3-36所示,因其动片与行星轮1的转轴固定联结,而齿圈3与壳体4固定联结。当摆动缸6的动片转动时,使行星轮1也转动,它不仅绕本身轴线转动(自转)又带动臂部5绕壳体4回转(公转)。

图7-3-31 抓取飞边机械手

1—下模 2、6、15—行程开关 3—挡块 4—滑块 5—提升气缸 7—支板 8、14—活塞杆 9—手臂 10—料箱 11—夹紧气缸 12—导杆 13—小轴 16—滑套 17—上钳口 18—挡块 19—下钳口

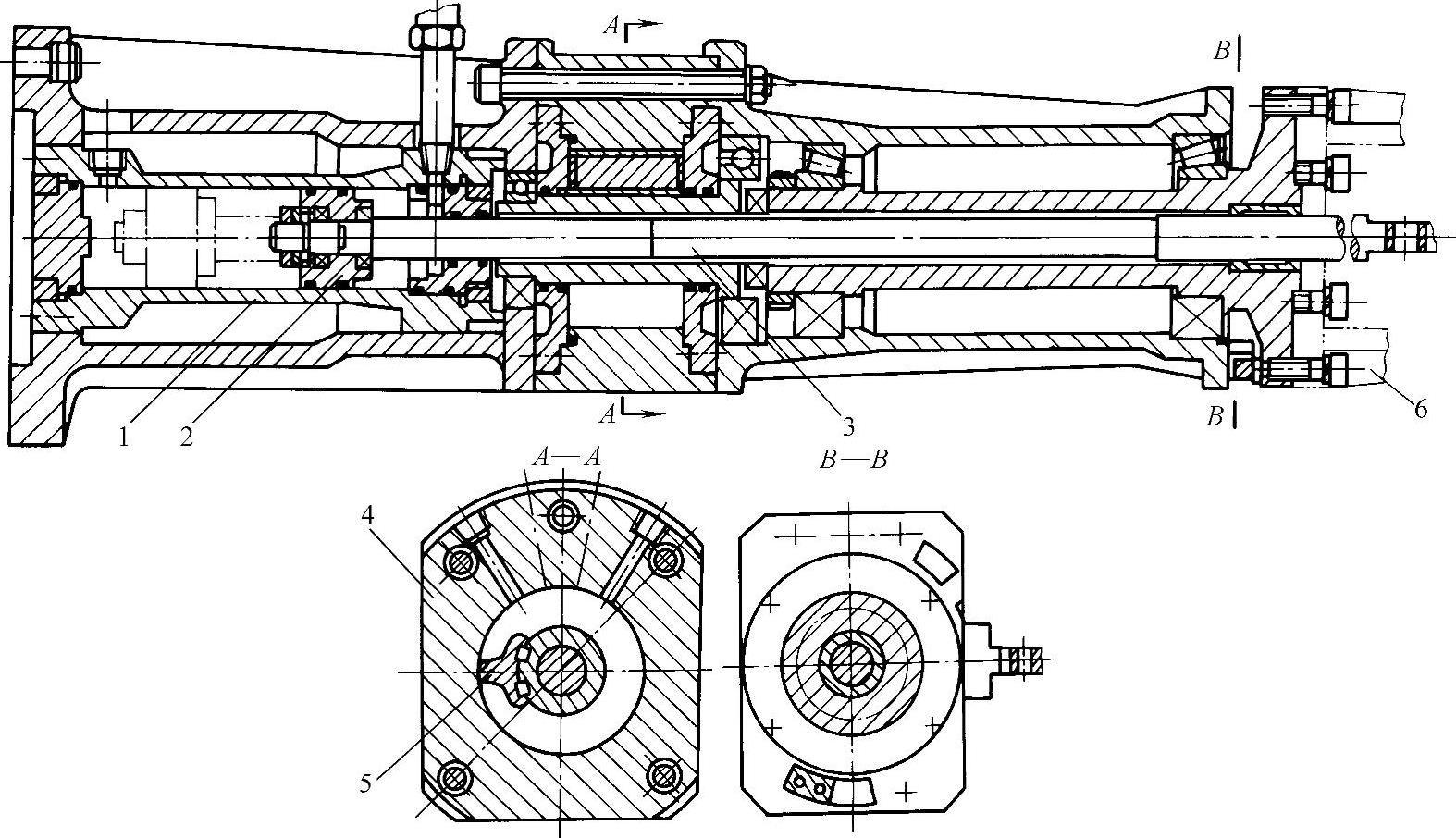

腕部回转用摆动液压缸驱动,由于机械手是在高温下工作,液压缸安装在离手部较远的位置。如图7-3-37所示。

图7-3-32 机械手工作范围示意图

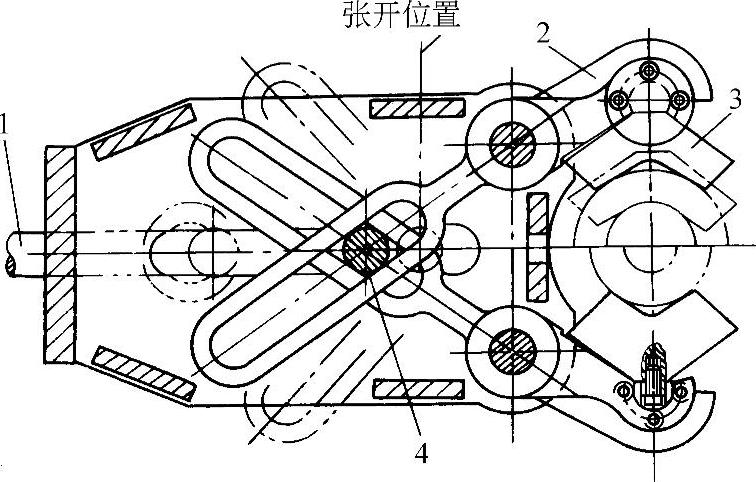

手指开闭运动如图7-3-38所示,由活塞缸驱动拉杆1来实现,手指2上装有活动V形块3,可自动调节。若锻件尺寸改变时,使工作中心位置的变化尽量小。

为了使机械手手臂在回转时能精确定位,在手臂座上装有定位液压缸。(https://www.daowen.com)

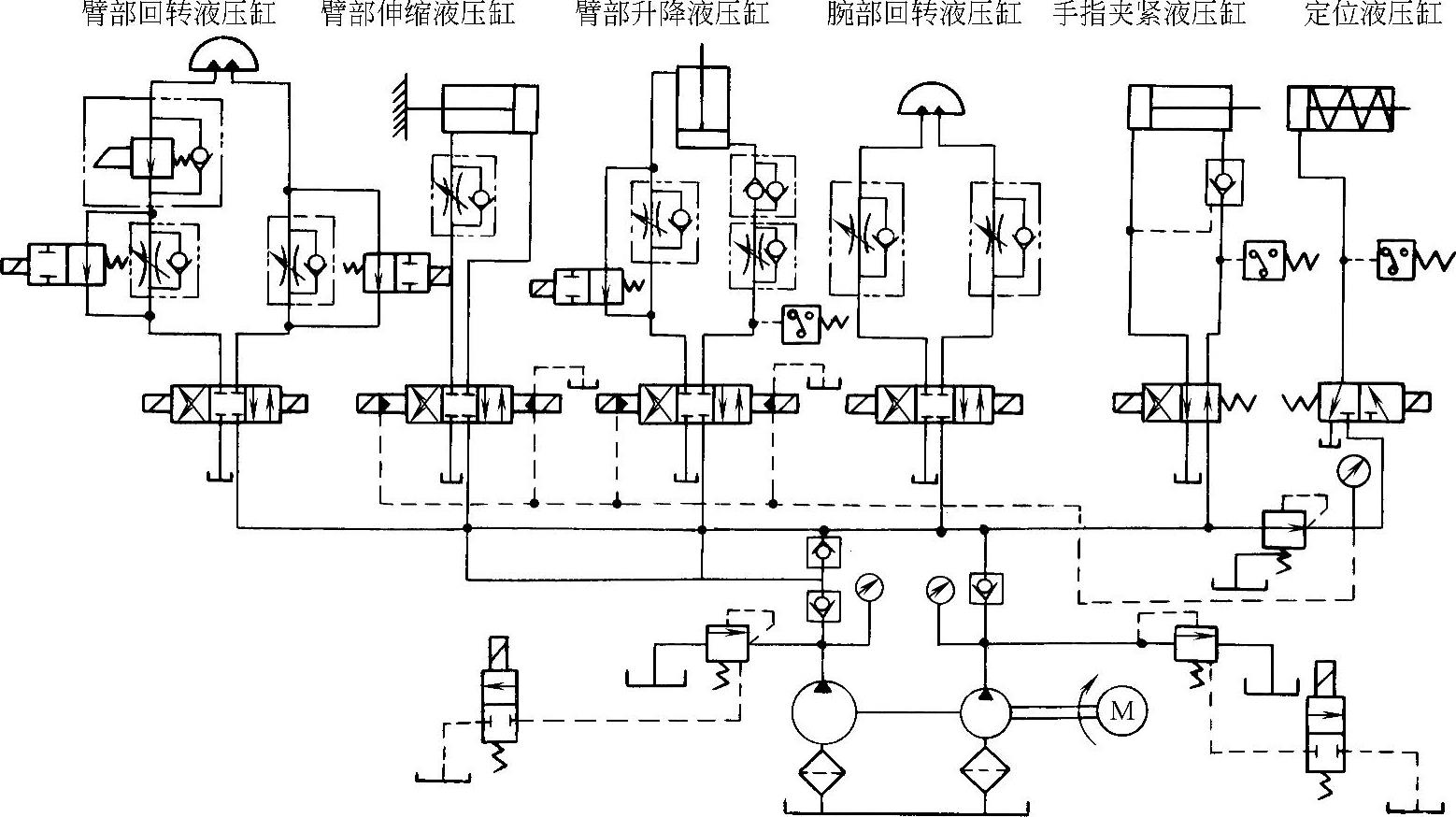

3.液压传动系统

液压传动系统如图7-3-39所示,在臂部升降液压缸支路中装有单向顺序阀,以防臂部等自重下滑。

手部夹紧液压缸支路中装有液控单向阀,当受到压力波动时也能确保手指牢靠的抓住工件。

臂部的伸缩液压缸和升降液压缸工作时,两个油泵同时供油,臂部、腕部的回转液压缸和手指夹紧液压缸及定位液压缸工作时,只有小油泵供油,大油泵即自动卸荷。臂部伸缩、升降、回转和腕部回转的油路中均采用单向调速阀,回程节流速度可调。

手臂回转的定位液压缸所需油压较低,为此串连了一只减压阀,以降低进油油压。该油路同时向电液换向阀的控制油路供油。

系统中有三个单向阀,其中两个是防止油泵停止工作时系统中的油液倒流而进入空气。另一个是为了把系统中油量大小不同的主油路分开,同时在大泵自动卸荷时不影响小泵的工作油路。

图7-3-33 机械手执行系统外观

1—手部 2—腕部 3—臂部 4—定位液压缸 5—机身 6—机座 7—摆动液压缸

图7-3-34 采用燕尾形导轨的臂部

1—活塞杆 2—液压缸 3—燕尾型导轨 4—机座 5—伸缩油管

图7-3-35 采用大直径导套导向的升降机构

1—侧板 2—导向套 3—连接盘 4—球形铰链 5—活塞杆 6—升降液压缸 7—活塞 8—导向键

图7-3-36 采用摆动液压缸与行星齿轮传动的回转机构

1—行星轮 2—挡块 3—固定齿圈 4—壳体 5—臂部 6—摆动缸

图7-3-37 腕部回转运动的结构

1—手部夹紧缸 2—活塞 3—活塞杆 4—摆动液压缸 5—液压缸动片 6—手部

图7-3-38 手部结构

1—拉杆 2—手指 3—V形块 4—小轴

图7-3-39 液压系统