AS型辊锻机机械手

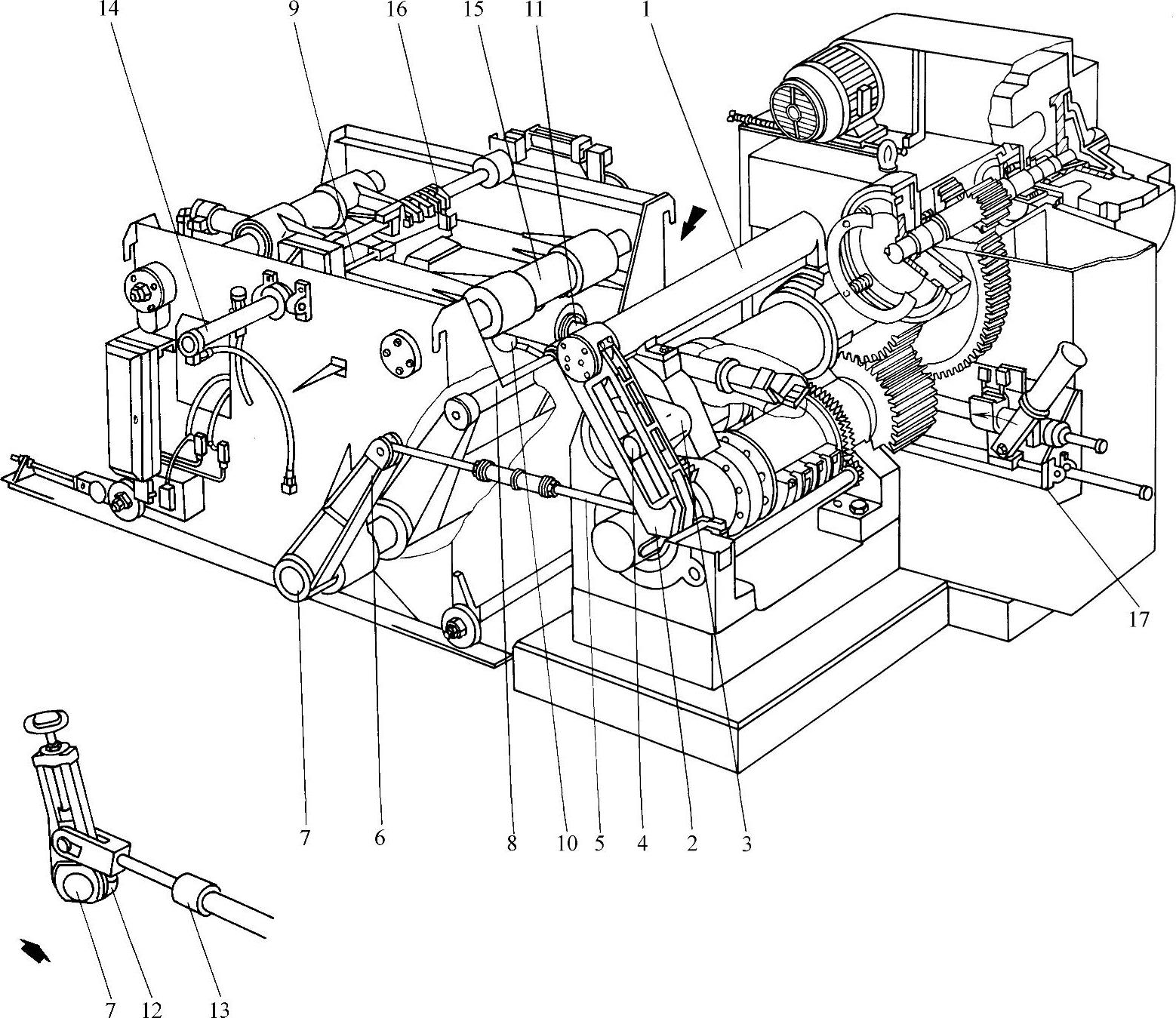

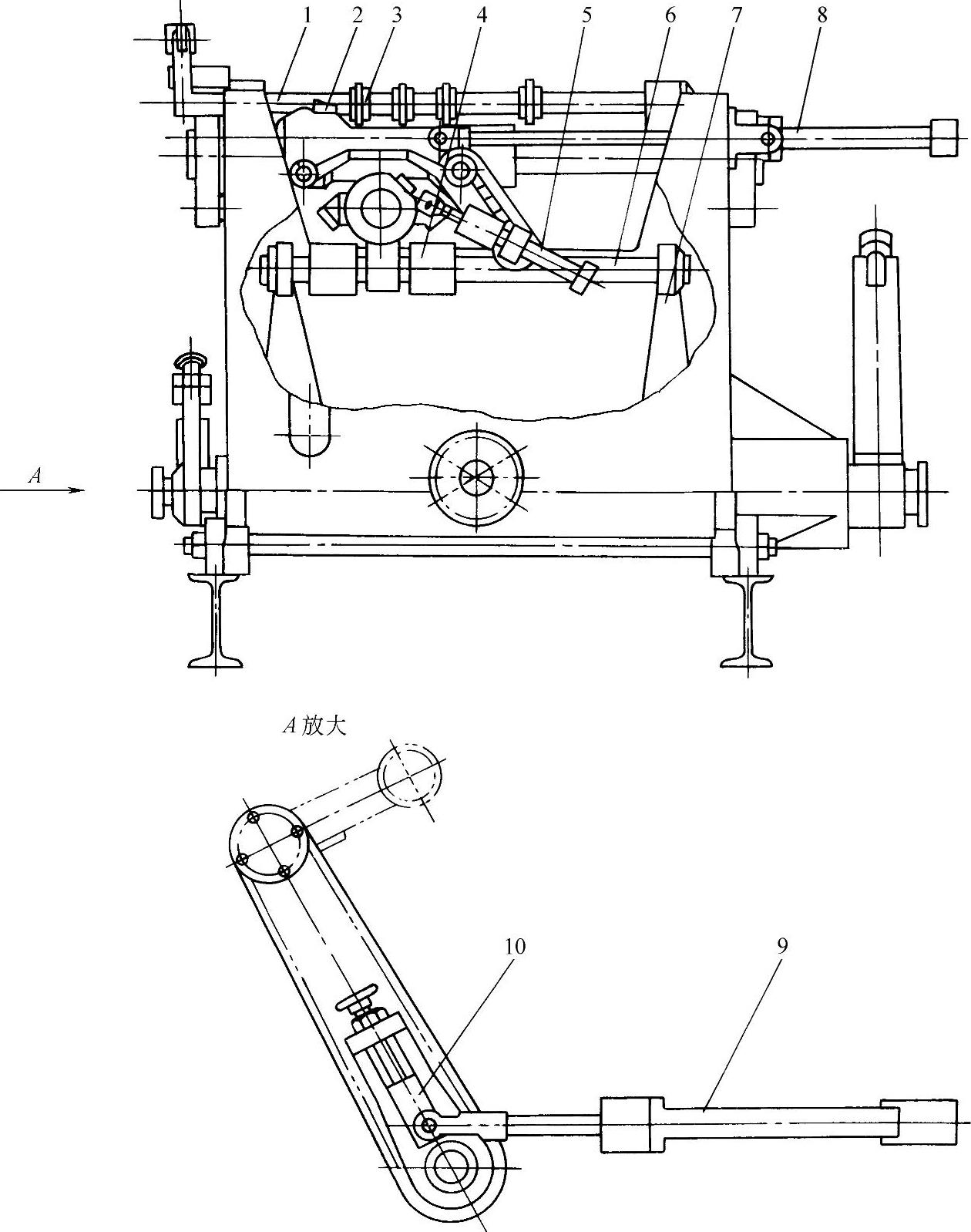

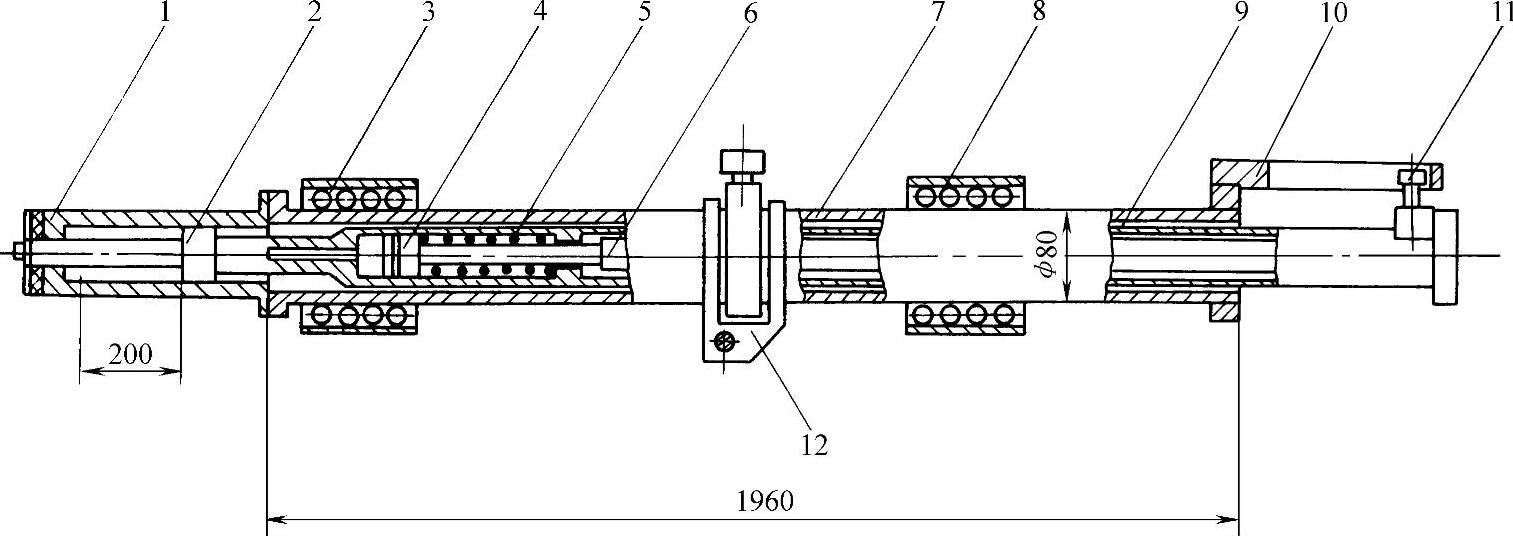

北京机电研究所研制成AS1a460辊锻机机械手,已安装在第二汽车厂锻造厂MP2500型压力机连杆生产线上使用,机械手外观图如图7-3-40所示。

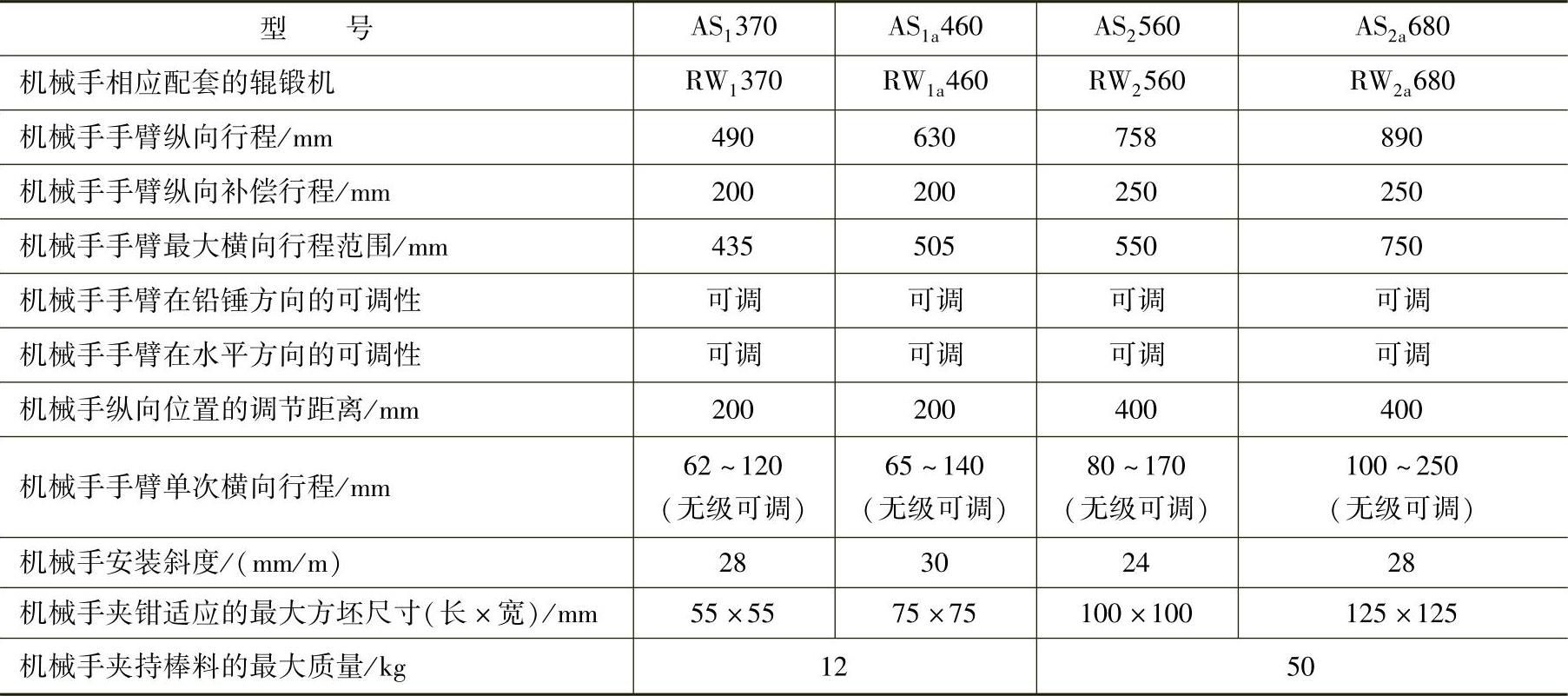

1.AS型系列辊锻机机械手主要技术参数(表7-3-1)

2.AS型辊锻机机械手的工作程序

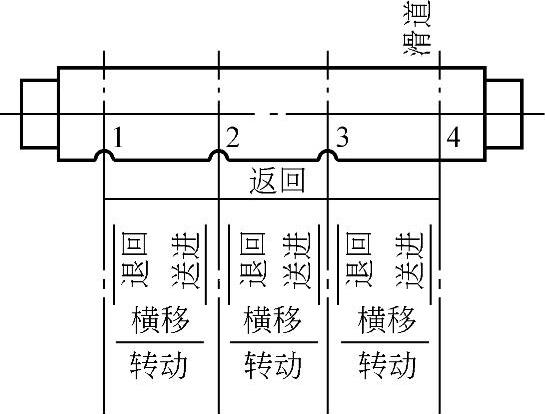

在感应加热设备(或其他加热设备)中把已加热到辊锻温度的毛坯顺着滑道滑入喂料夹钳,由装在附近的红外线光电管发出信号,使喂料夹钳气缸将毛坯夹紧,摆进液压缸将喂料夹钳转至水平位置,同时将毛坯送向辊锻机机械手手臂的夹钳,到一定位置后压合行程开关,手臂夹钳夹紧毛坯。当夹紧液压缸的油压足以使压力继电器接通时,喂料夹钳松开并摆回到原始位置,准备接送新的毛坯。同时在此处压合行程开关,辊锻机开动,手臂夹钳夹持毛坯按图7-3-41所示动作程序,逆辊锻转动方向送料,顺辊锻转动方向辊锻。

图7-3-40 机械手外观图

1—辊锻机横梁 2—摇杆 3—偏心套 4—曲柄滑块 5—连杆 6—外摆杆 7—轴 8—内双头摆杆 9—横向传送液压缸活塞杆 10—十字头 11—手臂夹钳 12—控制摇臂 13—连杆调节螺母 14—横向传送液压缸 15—横移滑板架 16—挡块 17—喂料器

表7-3-1 AS型系列辊锻机机械手主要技术参数

图7-3-41 辊锻机机械手动作程序

3.AS型辊锻机机械手的结构特点

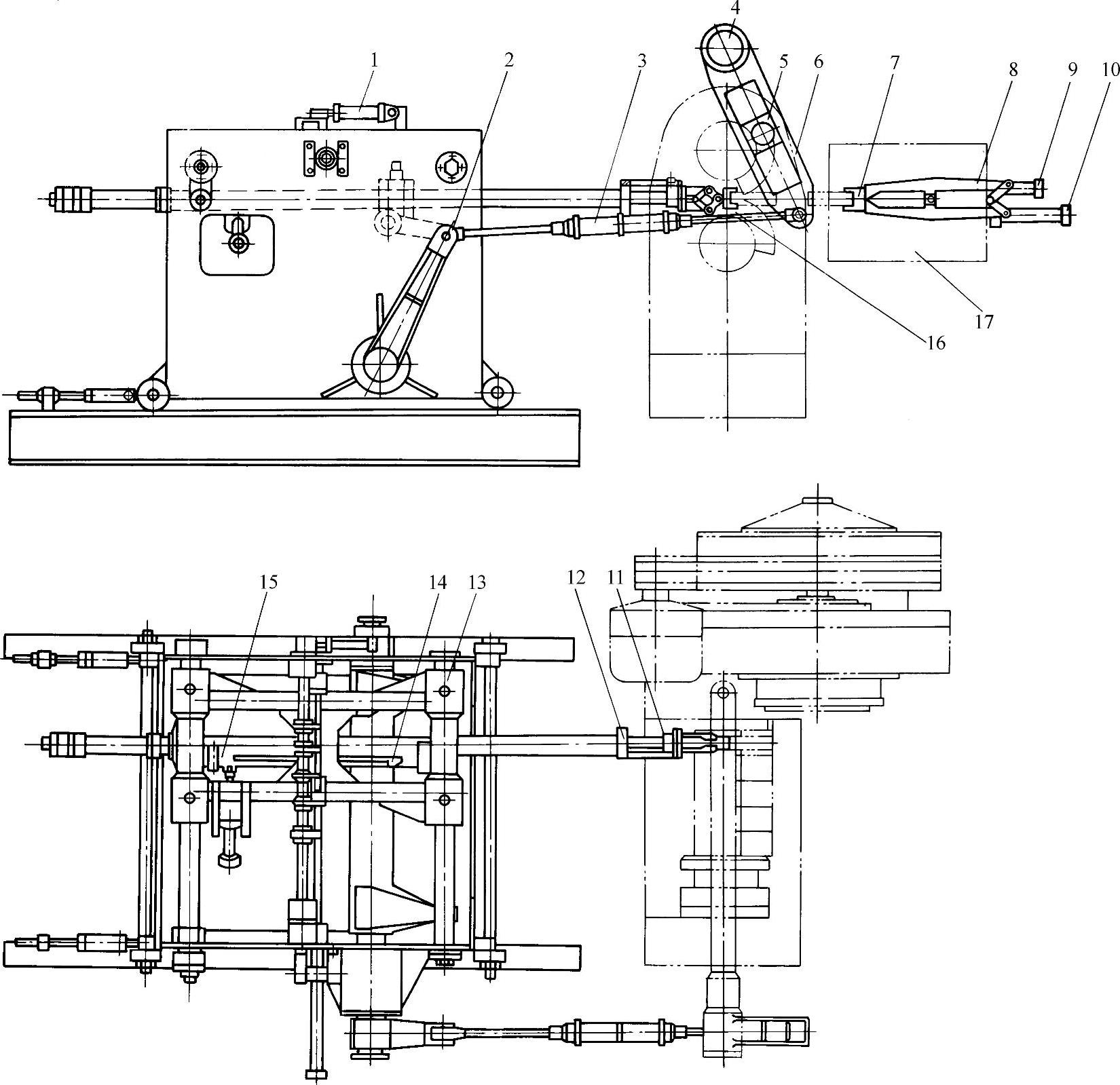

图7-3-42所示为机械手的结构简图。

(1)喂料器机构 喂料器由支承架17和喂料夹钳7两大部分组成,它的作用是将从炉子里推出并经滑道掉落在夹钳内的毛坯夹住,然后传送给机械手手臂夹钳16。

喂料器的摆进和送进动作由液压缸驱动,喂料器夹钳爪的张开与闭合动作由气缸完成。

为了防止喂料器在工作过程中将毛坯从喂料夹钳中甩出,毛坯在喂料夹钳爪中夹持的长度应大于0.7倍的毛坯直径。

图7-3-42 机械手结构简图

1—气缸 2—外摆杆 3—连杆 4—横梁 5—曲柄滑块 6—摇杆 7—喂料夹钳 8—夹紧气缸 9—摆进液压缸 10—送进液压缸 11、14—导轮 12—旋转装置 13—横移滑板架 15—旋转装置导板 16—手臂夹钳 17—喂料器支承架

(2)手臂夹钳纵向送进机构 如图7-3-42所示,在辊锻机两个轧辊支架上装有横梁4,横梁支承着一个由滚珠轴承支承的曲柄摇杆机构5、6,它通过连杆3,外摆杆2,使内双头摆杆(见图7-3-43中的7)同步摆动。在导向横轴6上(见图7-3-43)套有可作横向移动的叉形杆4,通过杆系与手臂夹钳相联,形成手臂夹钳的前后纵向运动,以实现锻件纵向送进动作。采用曲柄摇杆机构传动,具有快速送进和慢速辊锻的特点,而且手臂夹钳在纵向运动时,前后死点的速度趋于零,缓冲性能好。

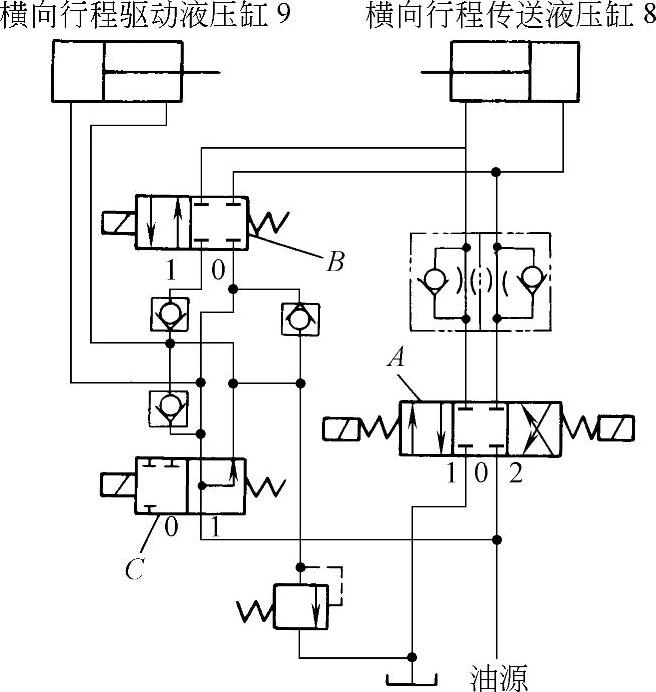

(3)手臂夹钳横向移动机构(见图7-3-43) 手臂夹钳横向移动的产生是通过外摆杆轴,(图7-3-42中2)带动装在同一轴上的控制摇臂10进行摆动,迫使横向驱动液压缸9动作,由于横向传送液压缸8和横向驱动液压缸9形成封闭油路,二液压缸活塞直径尺寸又是相同,因此可以实现1∶1的比例传递行程。

图7-3-43 手臂夹钳横向移动机构图(https://www.daowen.com)

1—限位轴 2—撞块 3—挡块 4—叉形杆 5—旋转装置液压缸 6—导向横轴 7—内双头摆杆 8—横向行程传送液压缸 9—横向行程驱动液压缸 10—控制摇臂

横向移动可借助控制摇臂10实现无级调速。在横移滑板架(图7-3-42中13)上装有挡块3,以保证手臂夹钳横移位置的准确,定位精度可达0.3mm,挡块3的位置可以调节,以适应不同的模具间距。

手臂夹钳横向移动的液压系统,如图7-3-44所示。

辊锻开始时,阀A、阀C均处于“0”位,阀B处于“1”位,当外摆杆向后摆动(即辊锻开始)使手臂夹钳纵向后退时,横向驱动液压缸9的活塞向左移动,将左腔的油压向横向传送液压缸8右腔,此时横向传送液压缸8右腔的总压力大于左腔的总压力,使撞块2紧靠在挡块上,保证辊锻时手臂夹钳无横向移位。当外摆杆2向前摆动而使手臂夹钳纵向送进时(即手臂夹钳回向前死点)横向驱动液压缸9右腔的油被压入横向传送液压缸8左腔,因而横向传送液压缸8使手臂夹钳向下一个型槽横移,快到定位点前,撞块2的斜面克服挡块3的压力,将其抬起;当外摆杆摆到前死点时,撞块2滑过挡块,阀C变到“1”位,高压油源与两液压缸的各腔相通,在压差作用下横向传送液压缸8使撞块2反靠到挡块3上,使手臂夹钳定位,随即阀C返回到“0”位,开始下一次辊锻。

手臂夹钳如此依次横移到最后一个工位,辊锻完毕,气缸使限位轴1移动,并使装在其上的挡块3抬起,此时阀A应在“1”位,阀B应在“0”位,横向传送液压缸8将手臂夹钳推回第一工位后,气缸断气,靠气缸内的弹簧压力使限位轴反转,挡块3又重新复位。

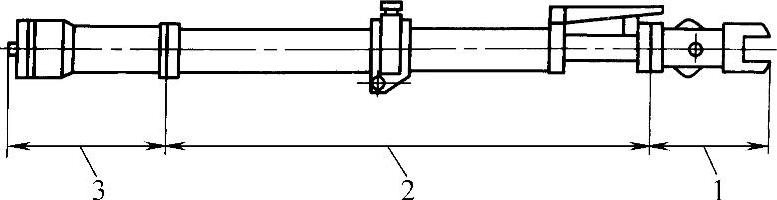

(4)手臂夹钳机构 手臂夹钳(见图7-3-42之16)机构由三部分组成,如图7-3-45所示。前端是一副用来夹持毛坯的夹钳,中部是由三根管子套装在一起形成的管子组件,尾部是一个补偿液压缸。

图7-3-44 夹钳横向移动液压系统

图7-3-45 夹钳夹持机构简图

1—夹钳 2—管子组件 3—补偿液压缸

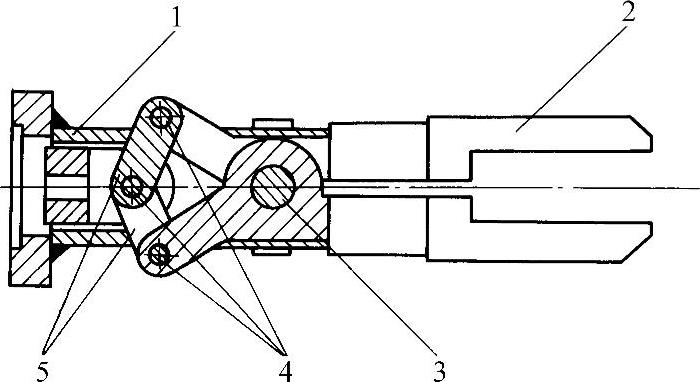

夹钳机构如图7-3-46所示,由保持架、手爪、销轴、连接板以及托架等零件组成。

图7-3-46 夹钳结构简图

1—保持架 2—手爪 3—销轴 4—托架 5—连接板

手爪2靠手臂内的弹簧(见图7-3-47之5)张开,靠油压夹紧。

管子组件的结构如图7-3-47所示。

管子组件中最外层的外管7是一根2m左右的管形零件,它由两个轴向滚珠轴承(滚珠套)3、8支承着,当辊锻机开动时,通过十字头12、杆系与叉形杆(图7-3-43之4)相联,使此管子在两个轴向滚珠轴承内作往复运动,其平均线速度为1300mm/s。外管7的前端装有旋转装置10,中管9的前部连着一个滚动轴承11,此轴承处于旋转装置10的长槽内,因此中管9与外管7之间只能作相对滑动而不能相对转动,中管9的最前端是一个法兰,此法兰与夹钳保持架(图7-3-46之1)上的法兰连在一起,中管9的中部装着推动夹钳手爪(图7-3-46之2)张开的弹簧5,当高压油作用到夹紧活塞4上时,内管6向右移动,手爪(图7-3-46之2)夹紧。

补偿液压缸1的作用是来补偿手臂夹钳速度与辊锻线速度之差以及毛坯的延伸量,在中管9的左端装有一个活塞2,此活塞在补偿液压缸1内左右滑动,当辊锻模咬上手爪(图7-3-46之2)中的锻件后,中管9受辊锻模的推动向左运动。在整个辊锻过程中,因中管9向左运动的速度始终高于外管7向左运动的速度,因此中管9逐渐向外管7内缩入,当手臂夹钳到达后死点时,由于高压油进入补偿液压缸左腔,推动中管9向右运动而使其回到原位,从而为下一道辊锻做好了准备。

(5)手臂夹钳旋转机构。由于辊锻工艺的需要,夹持锻件的手臂夹钳(图7-3-42之16)在完成一次轧制过程后,在横向移动的同时旋转装置液压缸(图7-3-43之5)推动旋转装置导板(图7-3-42之15),通过导轮(图7-3-42之11)使手臂夹钳回转90°。

图7-3-47 管子组件结构简图

1—补偿液压缸 2—活塞 3、8—滚珠套 4—夹紧活塞 5—弹簧 6—内管 7—外管 9—中管 10—旋转装置 11—滚动轴承 12—十字头