板件柔性制造系统的调度与控制

板件柔性制造系统由多台CNC冲压设备,物料储存与运输系统组成,是一个复杂的离散事件系统。生产调度管理技术是板件柔性制造系统能否取得预期经济效益的关键技术之一,生产调度与控制系统是单元层控制器的核心功能软件,其目的是保证整个加工系统能按期交货、进行均衡生产、提高设备利用率、缩短生产周期。

生产调度与控制问题是一个多目标优化的问题。要求的优化目标不同,柔性制造系统的生产调度模型和算法需作相应的改变。生产系统调度的多目标优化采用离散事件动态系统(DEDS)的理论和建模技术,目前采用的方法有:Petri网模型、极大代数法、排队网络模型。

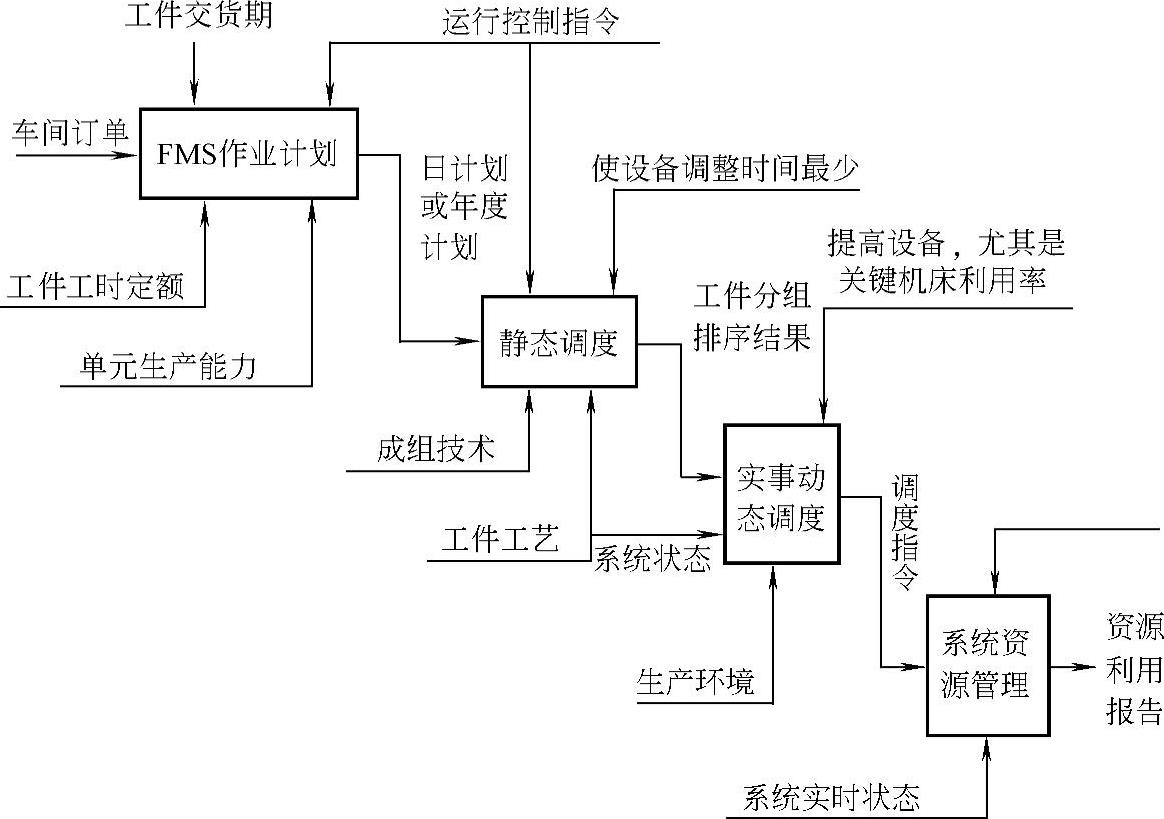

板件柔性制造系统的生产计划调度与控制分为四个层次,即FMS生产作业计划、静态调度、动态调度和系统资源管理,其结构如图6-9-12所示。FMS生产作业计划是单元控制器根据车间下达的周生产计划,制定日或班次的作业计划,在保证订单要求的工件交货期的前提下,对加工系统内的资源实施调度,使系统能以最优的方式运行。静态调度是日或班次的作业计划的细化,其优化的目标是尽可能提高设备的利用率,减少系统的调整和准备时间。静态调度的任务有按成组技术(GT)完成工件的分组、工件组之间排序、加工设备负荷分配以及工件静态排序等。动态调度是板材加工过程中的调度,它的调度对象是系统内正在加工的工件和排队等待加工的工件,根据系统资源的实时状况(如:工件加工时间的改变、工具磨损情况、加工设备状况、物料输送情况等)动态实时地调整工件的加工顺序。系统资源管理是在系统运行过程中,对工具、物料输送设备、NC程序及人力资源等的管理,以提高系统资源的利用率。

(https://www.daowen.com)

(https://www.daowen.com)

图6-9-12 柔性制造系统生产调度与控制系统框图

生产计划调度与控制的目的是保证板件柔性制造系统在实时状态下能高效地运行,因此,单元控制器必须在加工系统运行过程中随时作出各种决策。决策的内容主要是两个方面,一是被加工工件的动态排序,二是系统内的生产资源的利用,使加工全部零件所需的批量数最少,全部加工设备的平均利用率最高。在如下的时间点上可能需要作出决策,如:哪个工件进入加工系统、工件选择哪台加工设备、加工设备选择哪一个工件、物料储运系统的运输方法、运输路径、加工用工具及运输方式等。决策规则的制定,一般根据所要求的优化目标和一系列生产中所积累的调度规则和经验,这些都编入单元控制器的生产调度管理系统软件,以实现生产调度与控制的实时性。有关决策规则和方法很多,可参阅有关资料。

生产调度和控制还包括加工系统发生故障时的调度。柔性制造系统是一个复杂的制造系统,出现故障往往是不可避免的,其故障包括硬件、软件、操作失误等故障。当系统发生故障时,应选择合理有效的调度策略,避开产生故障的设备,及时调整生产作业计划,最大限度地维持柔性加工系统的生产能力。故障调度是指从故障发生到故障排除这一期间的生产调度,以工件的交货期为调度规则的主要考虑因素之一。当加工设备发生故障时,可以采用如下的调度方法:

1)有替代加工设备且为空闲时,将把发生故障设备上等待加工零件的队列,全部转移到替代设备上,并修改单元控制器上的状态信息。

2)无专用的替代加工设备,且故障设备上的工作可由其他加工设备完成时,将把发生故障设备上等待加工零件,按交货期的先后插入其他加工设备的加工队列中。