制造过程中信息过程与物理过程相统一

任何制造过程均由制造的信息过程与制造的物理过程(有时包括化学过程)组成。对传统的制造技术——去除成形和受迫成形来说,这两个基本过程是分离的,而快速制造则将它们初步统一起来。

去除成形和受迫成形的信息过程基本上要预先完成,成形过程仅作适当地实时修改,信息过程的作用主要体现在对刀具(模具)和成形条件及环境的直接控制,对材料的作用则是间接的。快速制造的信息过程与物理过程是相统一的,主要表现在信息过程对材料的单元化处理以及将材料单元的组装作用和控制,信息过程对材料的直接作用是制造科学进步和实质性变化的重大表现。

从制造的信息过程来看,RM可视为一种将源于产品数字模型的层面数据(Layered Data)转换为物理结构的通道——数据通道(Data Channel,简称DC)[2]。快速制造通过数据通道将制造过程中的信息过程与物理过程统一起来。

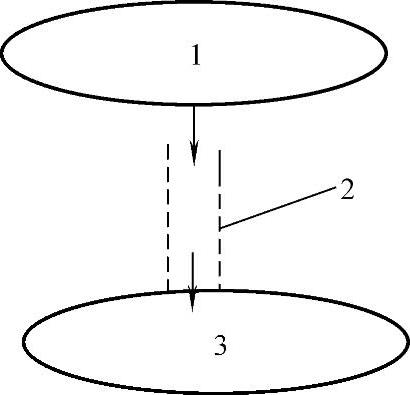

图10-7-1 一维数据通道图

1—层面数据 2—数据通道 3—物理结构(https://www.daowen.com)

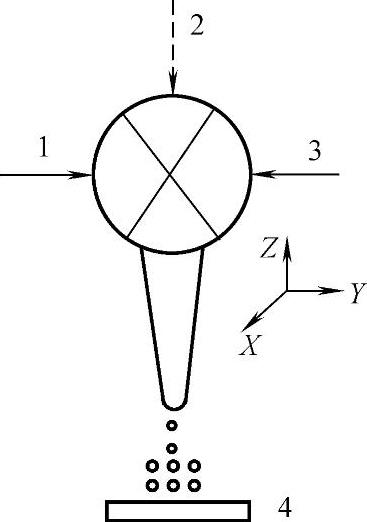

图10-7-2 数据通道物理模型

1—能量 2—数据 3—材料 4—成形底板

上述概念可以抽象化为图10-7-1,双虚线所示的垂直管道就是数据通道,其功能为根据输入的信息(数据)驱动材料离散成微滴,并输送微滴组装(连接)到与产品数据模型相对应的位置上,如此重复连接而形成与CAD模型一致的物理结构。数据通道将无形的数据转换成物化了的数据(形状、结构、精度等),将数据信息转换为形态(形状、结构和表面质量)的信息。图10-7-2所示为更形象的数据通道物理模型。输入转换器的材料在能量的作用下形成微滴或微流,在数据的激励下通过喷嘴喷(或挤)出,数据还包括激励(控制)转换器作X—Y—Z三轴联动的数据。这样,对零件CAD模型处理所获得的数据就转换成成形底板上的三维物理模型。传统的材料加工方法中,数据仅驱动刀具,刀具加工材料而成形,或用驱动关系完成模具制造,材料在模具型腔的约束下成形,数据并不直接驱动材料去建立物理模型,因而不存在数据通道。采用数据通道完成成形制造是制造科学先进的制造理念,也是信息科学促进科学发展的良好形式。

RM的两个物理过程,即材料微滴单元的形成(获取)与材料微滴单元的组装,都是在数据的直接驱动下进行的。材料微滴单元的获取是通过数字通道中的使能系统和材料系统来完成的。使能系统分为两类:数字微滴-流技术和高能束流系统,前者将熔(溶)的材料通过由电、磁、气、液等作用从喷嘴中,按数据规定的要求喷出,形成与数据脉冲相对应的微滴;后者则采用能量密度高、易于精确控制(聚焦)的高能束流转化(固化、胶联、气化分离、熔化、烧结)材料形成微滴;用特殊波长的激光束捕获悬浮于气体或液体中的微滴或细胞,也是一种形成微滴的使能技术。材料微滴单元的组装是通过数据直接驱动的运动系统来完成的,将微滴单元位置精确定位和单元之间连接,所形成的物理结构的精度既取决于材料微滴单元的尺度又与单元的位置精度有关;而物理结构的性能则与单元材料的性质和单元之间的连接强度有关。因此,RM的物理本质就是材料的“微滴组装”。