电阻加热炉在锻压生产中的应用

根据各种不同的工艺要求,相应有各种不同的工业电阻炉炉型和结构形式。锻压生产中常用的有:箱式加热炉、直通式加热炉、台车式加热炉和转底式加热炉等。

(一)箱式加热炉

箱式加热炉是工厂中应用最为广泛的炉型之一,结构简单,适应性强,属于间歇式的多用途炉型。炉膛不分区段,炉温可随时间变化调节、人工操作。适用于中、小批量或各种不同几何形状的单件生产及一些中、小型自由锻锤的工件加热;也适宜于一些材料、品种及加热制度多变的场合,例如形状、大小和在炉内的放置区域以及加热过程时间长短等,较容易将温度控制到各种规定范围,以满足工艺需要。根据结构形式又可分为:

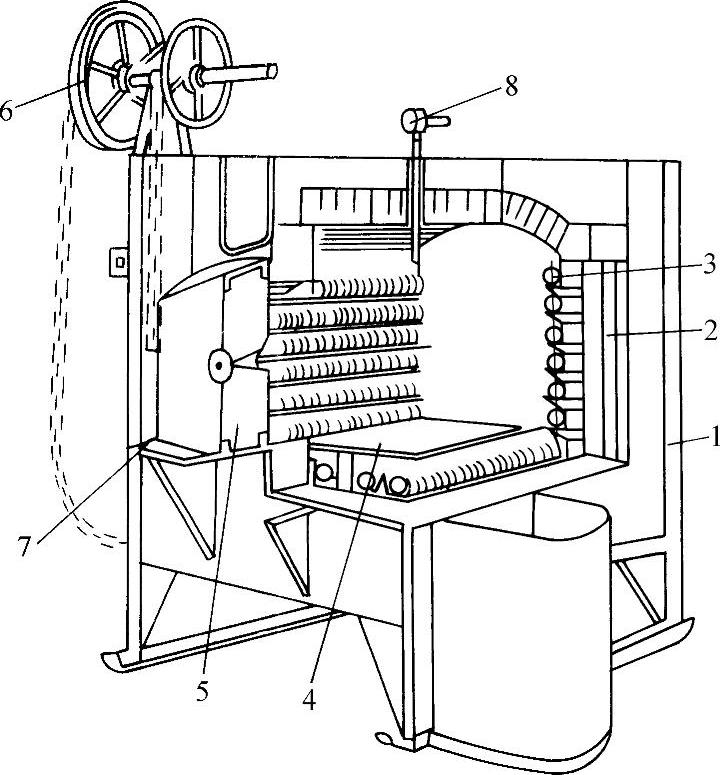

1)箱式电阻炉分高温(1200℃)、中温(950℃)两种。结构形式如图9-3-2所示。部分产品已定型系列化,见表9-3-4和表9-3-5。

图9-3-2 箱式电阻炉的构造

1—炉架 2—炉衬 3—加热元件 4—炉底板 5—炉门 6—开关门机构 7—装料台 8—热电偶

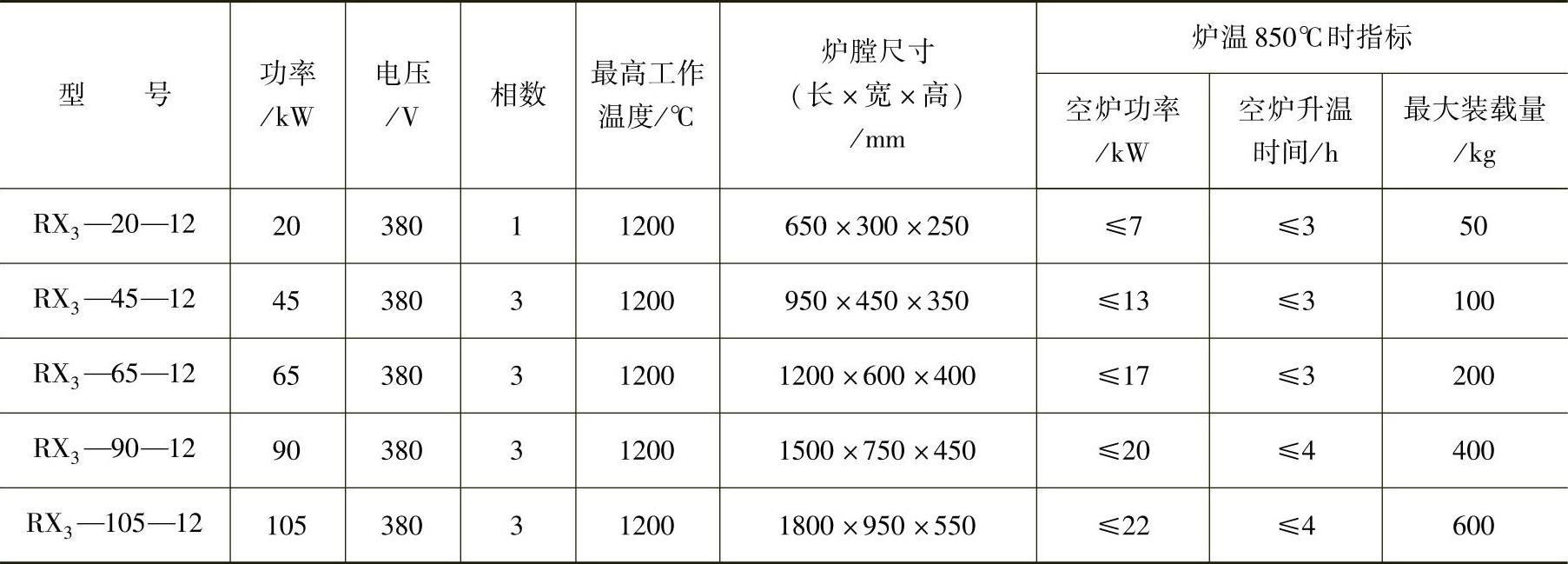

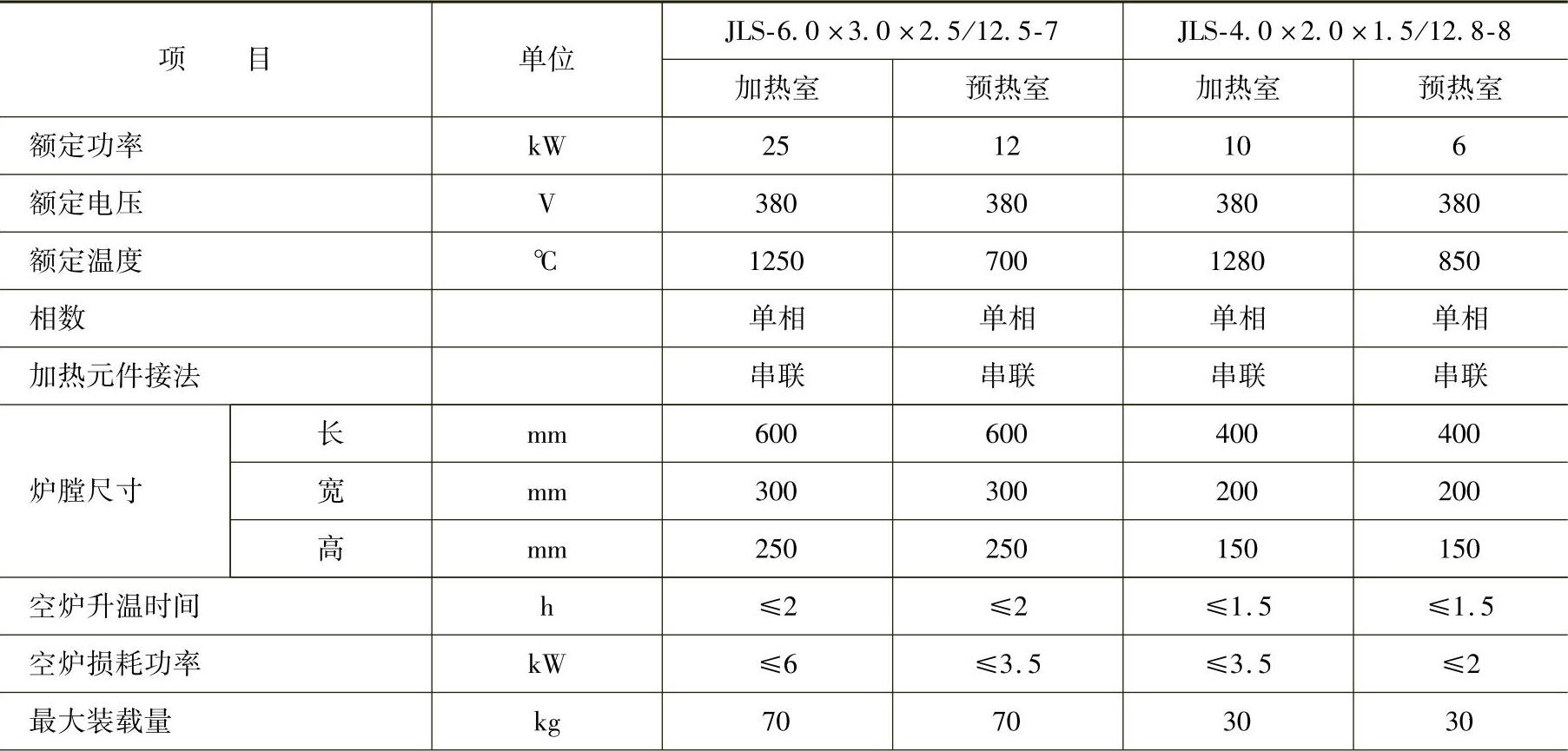

表9-3-4 箱式高温电阻炉技术数据

表9-3-5 箱式硅碳棒电阻炉技术数据

对于某些高温合金,例如GH4039,由于密度大,热导率小,低温塑性较差,为使坯料内部与外层温差尽可能小,往往采取两段加热制度。即第一阶段将坯料放置中温炉中,随炉缓慢加热至800~850℃,保温1~2h;第二阶段移至高温炉中,快速地升温至锻造温度并保温,使之热透,以防止奥氏体晶粒的长大。因而,对于某些镍基合金及铬含量较高的钢种,往往是采取多台炉子组合分段加热。

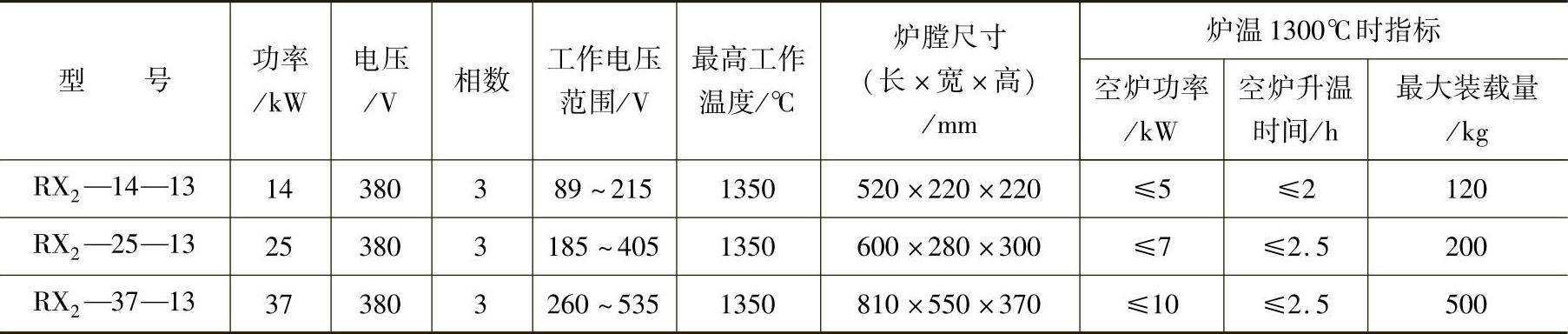

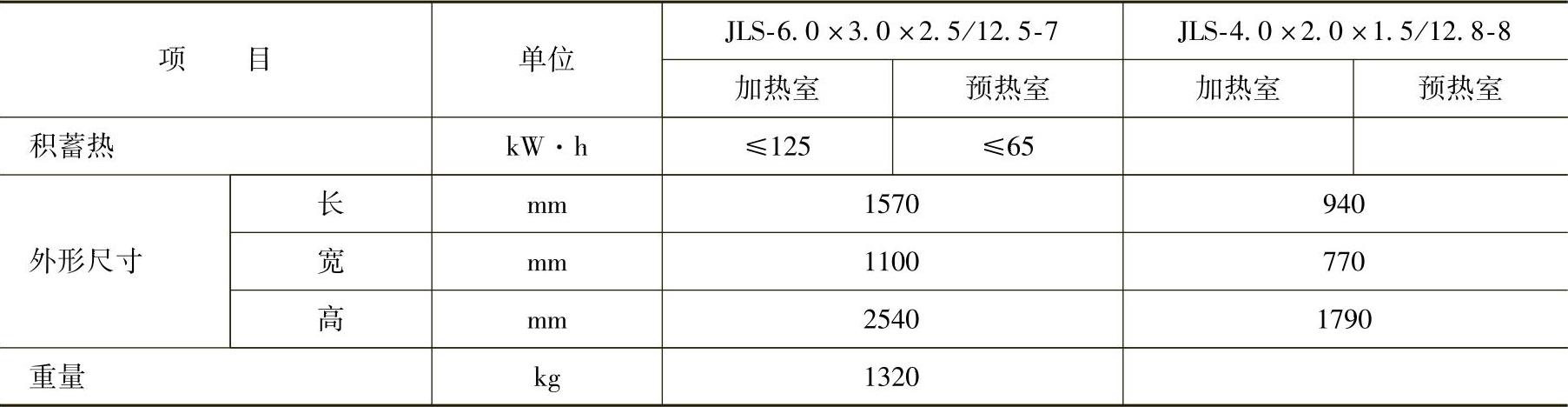

2)双室电阻炉由一个带直生保护气装置的加热室和一个预热室叠装组成。可用于多种热处理工艺,特别是小型工、模具的预热、加热等。由于两个炉室连成一体,可缩短工件转移时间,节省了空间,降低能耗,结构紧凑,使用方便可靠。并能提高工件质量。炉子上室为加热室,下室为预热室,控制系统安装于炉子右侧。其结构如图9-3-3,技术参数见表9-3-6。加热炉均匀性在炉温700~1250℃范围内,最大温差±7.5℃,最小为±1.5℃,预热炉在炉温143~700℃范围内为±5℃。

图9-3-3 双室炉结构示意图

1—预热室 2—加热室 3—观察孔 4—炉门 5—滴注装置 6—取排气管 7—炉衬 8—加热器 9—风机 10—罩壳

表9-3-6 双室炉技术参数

3)升降底式加热炉又称高架式加热炉,主要用于大型模锻件的加热、回火等。炉体高架,炉底为可升、降移动的平板小车,工件置于其工作台上,沿导轨推到炉体下面。以液压顶杆把炉底升起,将工件送入炉内。加热后,炉底下降,由水平推杆将工作台推出炉外,装上新料,炉底又重新升起,炉底与炉体接触处,采用砂封或其他液体密封,以便通入各种保护气体,防止工件的氧化和脱碳。

4)滚珠底式加热炉的结构和箱式电阻炉基本相同,只是在底盘下部及炉底上安装有耐热槽形导轨,槽内装有钢球,可使工件在装卸时减轻摩擦阻力,这种炉子一般在炉外配置小车,主要用途是大、中型锻模加热。

(续)

(二)直通式加热炉

这类炉子属于连续式作业炉型。炉膛前后贯通,工件作直线输送,特点是生产率高,工件质量再现性好,能具有较高的自动化。因而广泛地应用于大量生产的锻压车间内。这类炉子的形式很多,常用有推杆式、输送带式、步进式和辊底式加热炉等。

(1)推杆式加热炉 有侧出料和端出料两种方式。

推杆式加热炉更多的应用于汽车、拖拉机、轴承等行业。

炉膛一般分预热、加热和均热(保温)三个区段,轴承行业更有增加冷却区段的。中、低温段,每区顶部装有风机,促进炉内热流循环,以加速工件升温,保证炉温均匀性。

送料由专门机构进行。有电动螺杆式与液压缸式等。大型锻件装于专用料盘上,长圆形工件放在特制靴板上,散装小件置于筐内,由推杆按一定时间向炉内推料一次,工件入炉、出炉沿轨道运行全过程,也是工件的全部加热过程,加热好的工件,沿带斜面的耐热钢轨由出料门有节奏地被推送出来,转入下一工序。

推杆的行程及移动的速度能按需要进行调节,因而工件在炉内加热时间可以控制,炉子生产率也可以调节。

但推杆式炉由于使用耐热钢多,且热效率较低,因而部分已为步进式加热炉所取代。

(2)输送带式加热炉 属于直通式炉型中的一种,炉门、炉体结构与推杆式炉类同,工件放在用耐热合金制成的输送带上,按一定的速度运行,连续地通过全部炉膛。炉子适用于较大批量小工件的生产。按输送的型式又分为链条式、链带式和网带式等多种,规格随生产的工件大小与装载量多少而异。

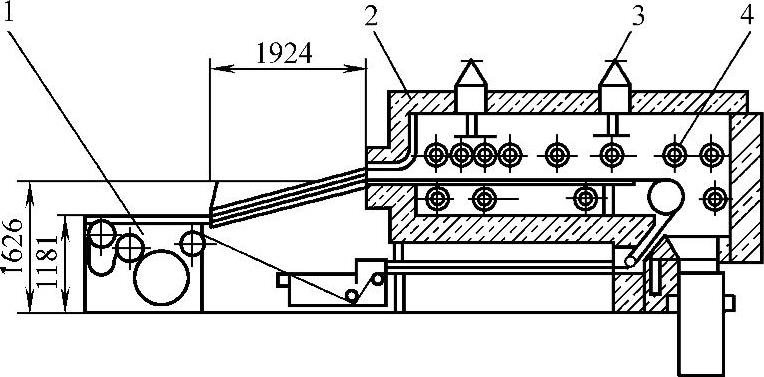

网带式电阻加热炉结构如图9-3-4所示。主要用于轴承、标准件、纺织、手表等机器制造业,可供中碳钢、高碳钢、轴承钢等中、小型薄壁零件在保护气氛下进行淬火,低碳钢的化学处理,特别适于保护气氛下的精锻加热针类、紧固件、轴承、工具及小型薄件、弹簧零件等,是适于500g以下的中、小型零件批量生产的先进炉型。

图9-3-4 无马弗网带式炉简图(https://www.daowen.com)

1—网带 2—炉体 3—风机 4—辐射管

炉膛分为设有气密性的马弗和无马弗两大类。网带为耐热钢丝编织而成。网带的驱动大致分为炉底托板的驱动和通过托辊由套筒滚子链驱动两种。前者工件置于网带上,网带置于活动炉底板上,电动机通过偏心装置驱动活动炉底作前后往复运动而带动网带前进。因而在加热过程中,炉内零件相互之间以及零件相对网带都是不动的,故零件变形小,由于零件加热是相互同步,故加热时间稳定,零件质量均匀。加热元件一般采用电阻带(丝),不少采用辐射管,高温的用硅碳棒元件,进口的密封装置在各厂均有不同的结构。图9-3-4所示为一斜坡式炉喉,使进料台与炉底板处在不同的水平高度上。作用是:①增加炉膛气氛正压,提高炉口密封性能,②利用排出废气预热工件及网带(预热温度260~315℃)使成为预热区。对消除工件应力,延长网带寿命均有好处。

网带运动为无级调速,加热时间可调节的范围较大。

(3)步进式加热炉 步进式加热炉是靠专用的步进机构使工件在炉内移动的一种机械化电阻加热炉。

炉膛底部由固定底(主体)和步进底(运动部件)两部分组成,工件在炉内的转运过程是靠步进机构作矩形轨迹运动而完成的。由于步进底的顶面低于固定炉底,因此开始时,被加热工件全部是放置在固定底上,根据调节给定的时间,步进机构即沿炉底纵向缝隙作上升(将工件托起)、前进、下降(将工件放于固定底上)、后退四个动作,从而将工件向前运送一个行程。

周期与步距可根据生产能力调节。如产量低时,可加大步距,减少炉内存钢数,同时加大周期时间,使工件在炉内时间保持不变。

步进炉内分三个区,其中2、3区均有风机搅拌,使炉内气氛及温度更趋均匀,加热也可用辐射管,甚至可通保护气,作到少、无氧化加热,以减少氧化烧损,从而减少机械加工量。

由于步进式炉有着推杆炉无法比拟的优点,诸如不拱钢、不粘钢,加热时间短,加热操作灵活,具有适应连续出料和断续出料的能力,易于和轧机节奏相匹配,加热过程中不划伤,自动化程度高,易于采用计算机控制等。具有高产、低耗,适应性强,低温差、高质量加热等特点,因而易为人们所接受。但其缺点是一次性投资较大。

(4)辊底式加热炉 辊底炉主要使用在半成品材料工业中,用于加工非脱碳光亮管子,带金属板和电线束等。利用炉辊传动输送被加热工件。

辊子由耐热钢制作,在炉内水平安装,两端伸出炉壳外部并支承在两个自位轴承上,端部装有链轮以传递运动。炉辊的机械传动系统由电动机、摆线针轮减速器、链传动部件及炉辊链传动组成。炉辊上一般为单排链轮,但在两端通常为双排链轮。其内排链轮与其他炉辊上的单排链轮组成封闭系统,其外链轮则与链传动部件相联接,以实现运动的输入或输出。为实现无级调速,分别对慢动采用了两级针摆减速器,传动比较大,而对快动则只采用单级针摆减速器。通过变频器对慢动电动机调速以实现工作速度的无级变速。快动与慢动的转换采用牙嵌式电磁离合器,不仅易于控制且动作可靠、寿命较长。但因为炉辊在高温下工作,要求其具有良好的热强度和刚度,为了保证工件运动方向正确,必须要求炉辊安装时具有良好的水平度和平行度。

电加热器在工件上下排列,加热均匀,变形小,炉子适应性强,生产率高,节约电能等方面具有一定的优越性。在生产线中,如采用真空闸,结合通以保护气氛,则工件表面质量更加完善。

(三)台车式加热炉

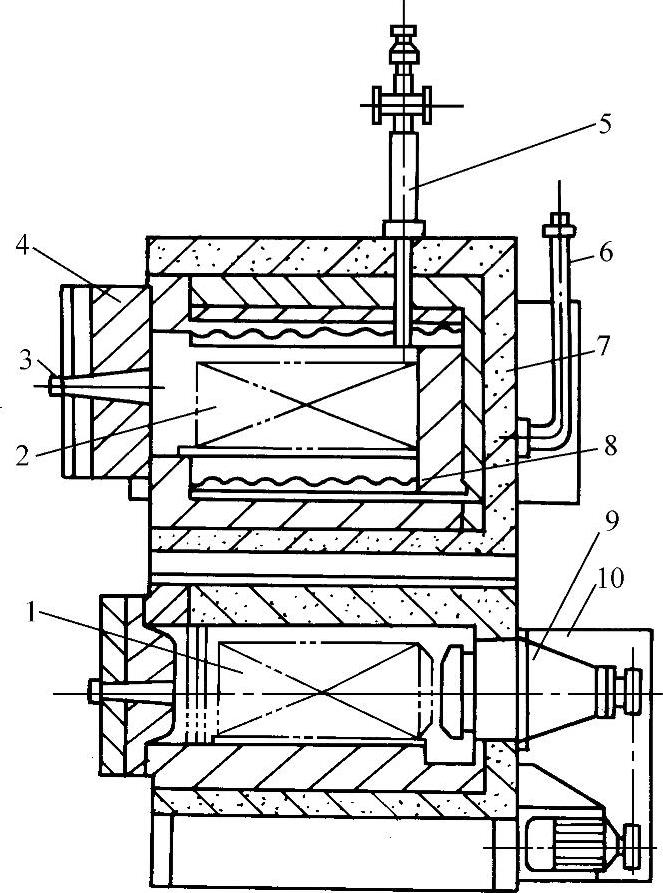

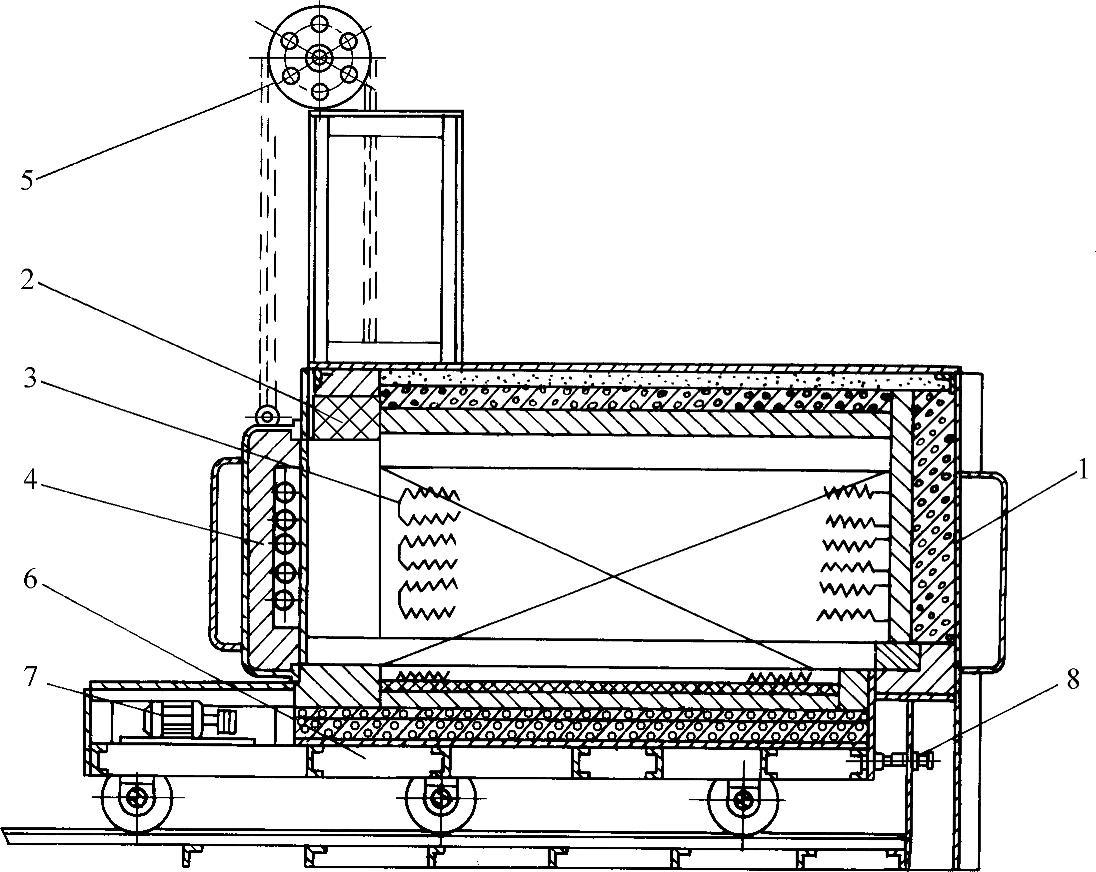

台车式电阻炉结构如图9-3-5所示。

图9-3-5 台车式电阻炉结构示意图

1—炉壳 2—炉衬 3—加热元件 4—炉门 5—炉门机构 6—台车 7—台车移出机构 8—台车加热元件接头

适用于大、中型锻件的加热,属于间歇式变温炉型。炉膛供热室固定,炉底移动,对锻件形状与装载量的适应性较强。能按规定的炉温制度随时间变化,用于钢锭(坯)的锻前加热或工件的热处理加热。炉底为可移动的台车,工件置于其上的垫块上,可在炉外装料,加热完后,由台车电动机驱动或用吊车牵引移出炉外送至轧机附近,避免工人对热件的搬运。

这种炉子的缺点是生产率低,占地面积大,且台车移出来时,炉内热量散失,炉温下降,炉子热效率低;且工件热量散失于车间,使操作条件变坏,特别是夏季。

(四)转底式加热炉

转底炉多用于锻造和轧制前的钢坯(棒)的加热,也可以用于工件的热处理加热,可以一炉多用。它是一种供连续生产使用的设备,可供锻件的预热,如曲轴、连杆、后桥轴、转向节和其他多种锻件等。

炉子结构有盘形转底式加热炉(见图9-3-6)和环形转底式加热炉(见图9-3-7)两种。

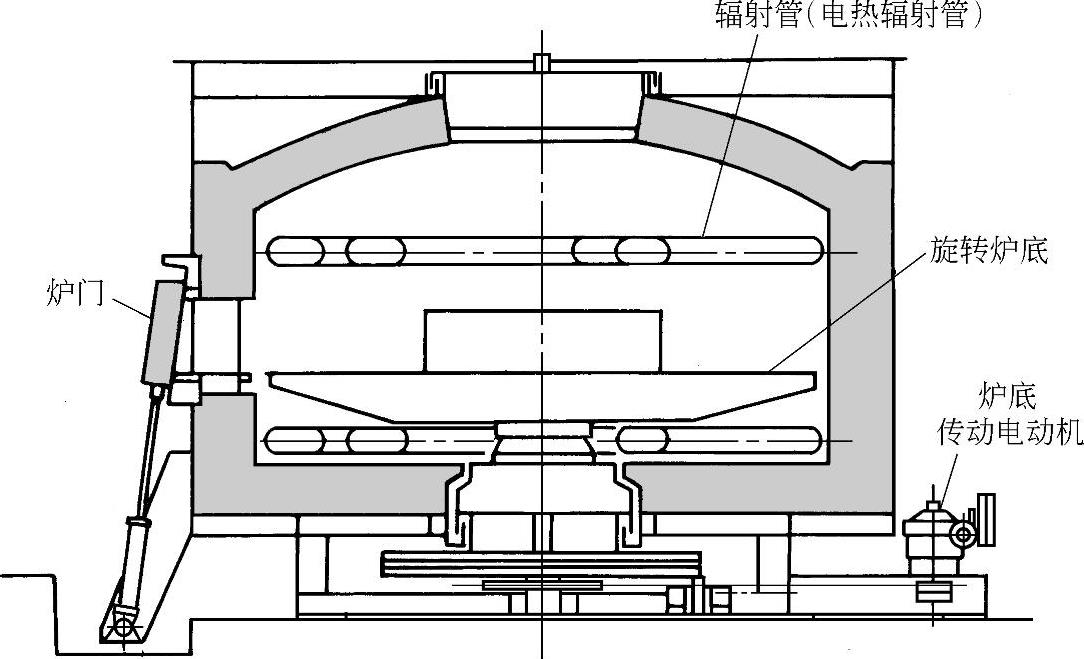

图9-3-6 盘形转底式加热炉

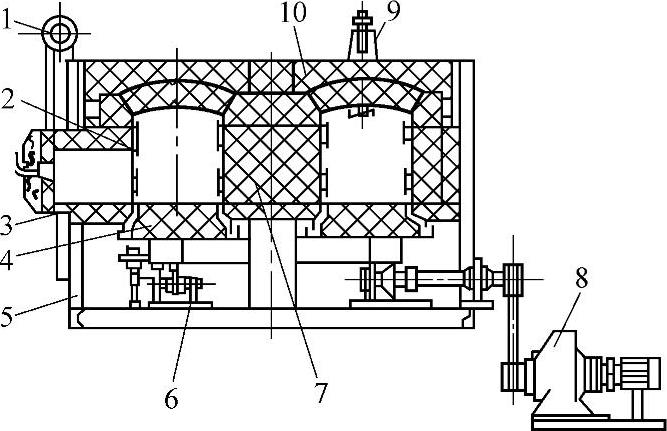

图9-3-7 环形转底式加热炉

1—炉门升降机构 2—加热元件 3—火帘装置 4—转动炉底 5—炉架 6—传动支承装置 7—炉衬 8—传动机构 9—循环风机 10—炉盖

环形转底式炉的炉膛一般分预热和加热两个区段,也有设均热段的,视工艺要求和生产能力而定。

和直通式炉比,环形转底式炉具有生产率高、能耗低、操作简易等优点,且产品质量稳定、成本低。对于控温及驱动系统,可根据实际情况,调整参数,精确控制,可达到较为理想的工艺及过程控制。

被处理的工件装在可转动的炉底上。装料和出料,通常通过同一炉门,但根据需要及工件大小,也有安装两个炉门的。

转底式炉特别适用于工件需要单件装炉、出炉,大批量连续生产的锻件预热,对于那些经常需要改变尺寸和形状的工件也很适用。工件可直接装于炉底上;也可置于料盘上,在加热过程中,工件本身并不移动,因而不会使工件产生机械损伤。

根据工件大小,装料和卸料的操作,可以手动,也可以利用机械手,自动进行。

通常炉子具有先进的传动机构,可以分度式或周期步进式连续转动,方向和速度均可调节,以适应生产周期的需要。

整个炉子通常布置于轧机附近,以缩短转运周期。

在炉子使用控制气氛时,可以使用Ni-Cr合金加热元件,或者应用辐射管进行间接加热。炉子加热速度快,加热均匀,可以减少金属的氧化烧损和脱碳。