关节型机器人在冲压生产中的应用

关节型机器人以其卓越的灵活性和通用性已广泛应用于汽车、机电、金属加工等工业部门。从功能上看,这些应用涉及到锻造及冲压的物件搬运、上下料及冲压后工件的焊接、涂漆与装配等。下面仅就关节型机器人在自动化冲压生产线中的应用实例进行简要介绍:

1.关节型机器人在激光拼焊板生产线中的应用

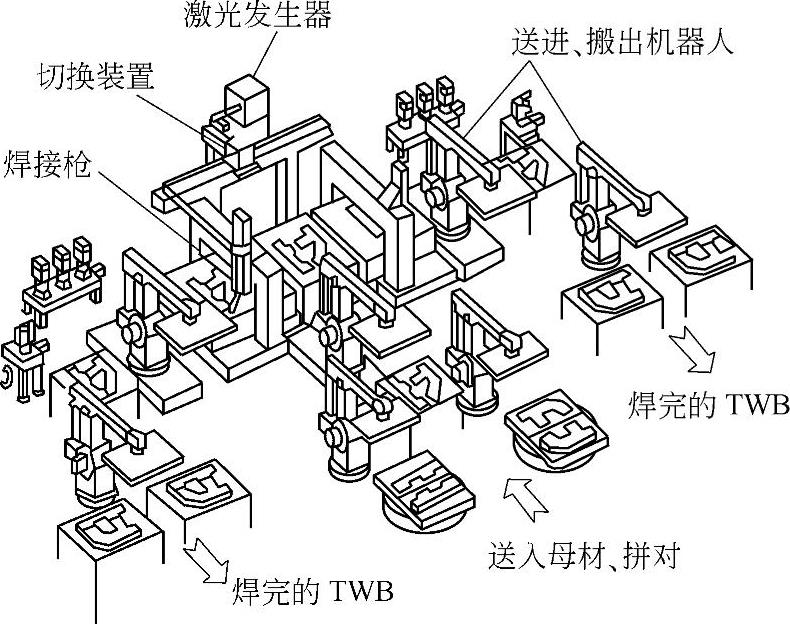

激光拼焊板(Tailor-welded Blansk,简称TWB)是采用激光拼焊的方法,将裁剪好的不同厚度、不同强度以及不同性质(如不同的表面涂覆)的钢板坯拼成整块坯,为需要局部改变性能(如局部增强)的汽车车身覆盖件生产专用板坯的先进制造技术。最近几年来,随着汽车车身件整体化制造和轻量化的发展,激光拼焊板在汽车冲压界获得了广泛应用。同时也出现了采用工业机器人的高效自动化激光拼焊板生产线(见图7-4-44)。

该生产线共配置了7台关节型机器人,在两处激光焊接平台上,依次完成从原料架上将下好料的不同母材搬送至焊接平台的传送带上并进行粗对拼。经传送带的精对拼装置矫正后即移入焊接区进行自动焊接。焊完后的拼焊板经无损检测后,由机器人搬运至成品板坯料架。

这几个机器人都配备有不同的吸盘夹持板坯,由中央控制器控制按指定程序工作。

2.机器人在车身覆盖件柔性横移冲压生产线中的应用

图7-4-44 自动化激光拼焊生产线中机器人的配置(https://www.daowen.com)

为了解决大型汽车覆盖件冲压的自动化、安全化与省力化,近来国内外大型汽车生产企业已普遍在车身冲压生产线中配备关节型机器人。关节型机器人在汽车覆盖件冲压线中的应用主要有以下两种形式。

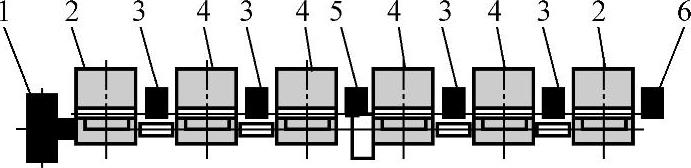

(1)采用机器人横向送料的柔性冲压线 该种生产线是在原有由输送带连接的冲压流水线基础上进行技术改造而建的。配套机器人后的冲压自动线布置如图7-4-45所示,主机由6台大型压力机组成,配有7台机器人,通过总线和各单元的显示控制系统,实现板料的自动拆垛、清洗涂油、对中上料、工序件传输与翻转等操作自动化。

图7-4-45 配备多台机器人的冲压线构成图

1—拆垛、涂油系统 2—双动压力机 3—上、下料机器人 4—单动压力机 5—翻转传输机器人 6—搬出成品机器人

为了适应车型更换和适应多品种中批量的生产,各台机器人的自由度数目为6,并配有不同功能和规格的端拾器(吸盘),夹持重量为36kg,手臂伸缩范围前后1800mm,上下垂直升降180mm,手臂横摆±180°手腕回旋±360°。定位精度1mm。通过更换与模具相适应的端拾器并改变程序,该生产线可以冲压轿车的22种大型冲压件,具有柔性特征。

该自动线采用SIEMENSS7—400PLC、SIEMENS PROFLBUS—DF现场总线控制,各单元控制和总线控制相结合,具备储存、动态模拟、故障检索、以太网远程控制功能。

(2)机器人在全封闭大型车身覆盖件自动冲压线中的应用 该生产自动线专用于冲压轿车外覆盖,在5台大型压力机之间配置了4台关节型机器人,完成拉深、修边、翻边与冲孔、校形等工序间的工件传送。该生产线亦采用总线与各单元控制相结合的控制系统,生产线始末两端配有专用上料及运出件装置,而全部冲压工作封闭在框式工段内进行。其换模、更换机器人的端拾器方便,且更换数量少,调整时间快,故特别适用于固定车型的覆盖件大批量自动化冲压作业。