一、传动系统

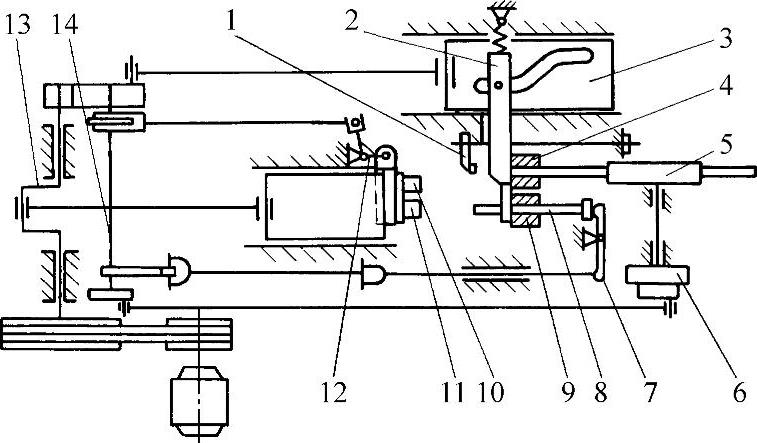

图2-9-2 双击整模自动冷镦机传动简图

1—挡料机构 2—切料刀 3—切料滑块 4—切料凹模 5—送料滚轮 6—送料机构 7—顶料机构 8—顶料杆 9—镦锻凹模 10—预锻冲头 11—终锻冲头 12—换位机构 13—曲轴 14—分配轴

(一)双击整模自动冷镦机

双击整模自动冷镦机主要用于生产螺栓类零件,图2-9-2所示为它的传动简图。条料由送料滚轮5送入切料凹模4中,送料长度由可调节的送料机构6来决定,送料精度由挡料机构1保证。当切料滑块3带动切料刀2向前运动时,条料被切下,并被夹持送到镦锻工位。主滑块向前运动时,预锻冲头10将坯料推入镦锻凹模9中,进行杆部缩径及预锻头部,在主滑块回程时,冲头换位机构12将冲头换位,所以当主滑块再次向前运动时,终锻冲头11进行终锻,然后顶料杆8将镦好的零件推出凹模,完成一个工作循环。这种机器在镦锻时坯料留在凹模中不动,在主滑块的两次行程中,两个冲头顺序对坯料镦锻,而送料、切料、换位及顶件等机构只进行一个动作,所以曲轴13与分配轴14的速比为2∶1。制造螺栓时,双击整模自动冷镦机只完成镦头及缩径工序,还要用切边机及搓丝机来完成切六方及搓丝工序,所以不如带搓丝的螺栓多工位联合自动机,但它的结构较简单,价格便宜,故仍有一定的应用范围。

(二)多工位自动成形机

多工位自动成形机一般有3~5个工位,工艺范围很广,除生产螺栓、螺母之外,还能加工形状复杂、头部较大的异形件。多工位自动成形机工序间坯料的转送由夹钳机构完成,坯料从切断工位到第一镦锻工位的转送,往往采用片状切刀“连切带送”来完成。有的机器为了提高坯料断面质量,常采用套筒刀来切断,这样做需要增加一套捅料机构和一把夹钳。(https://www.daowen.com)

多工位自动成形机的工位有垂直排列和水平排列二种,采用垂直排列时,安装模具及调整夹钳都比较方便,但若在坯料转送过程中,上面工位发生掉料时,会把下面夹钳砸坏,另外润滑冷却液会集中在下面工位;目前很多机器采用工位水平排列,这样做,模具拆装及夹钳调整比较困难,需要设置专用装置,使模具及夹钳能转到机器外边来。

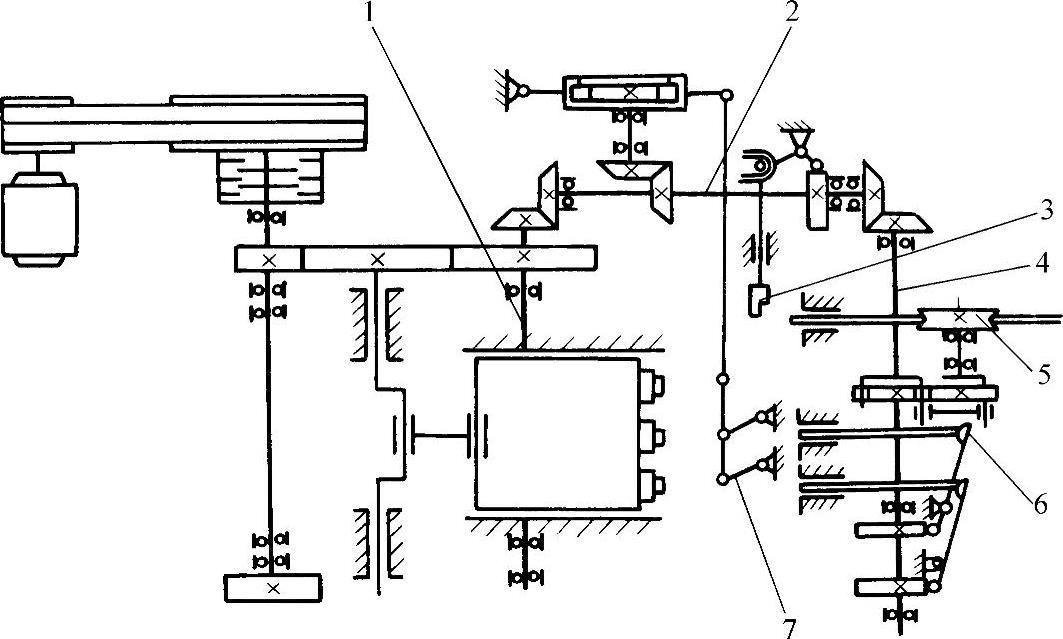

图2-9-3所示为一台小型螺母多工位自动冷镦机的传动简图。曲轴一端的齿轮,带动中间轴1,中间轴顶端装有锥齿轮,带动锥齿轮轴2,在这轴上的凸轮带动切料机构3。在这轴上还有两对锥齿轮,一对带动夹钳转送机构7,另一对带动分配轴4。顶料机构6由分配轴上的凸轮带动。送料机构5由分配轴上的齿轮传动系统,通过摆杆带动超越离合器来实现。超越离合器的结合和脱开由一个气缸控制。

图2-9-3 螺母多工位自动冷镦机传动简图

1—中间轴 2—锥齿轮轴 3—切料机构 4—分配轴 5—送料机构 6—顶料机构 7—夹钳转送机构

图2-9-4所示为一台多工位螺栓联合自动机的传动简图,各工位垂直排列。曲轴右端有锥齿轮和偏心轮,锥齿轮通过两根分配轴将运动传给伸缩式夹钳转送机构5。偏心轮通过拉杠驱动辅助滑块2往复运动,在辅助滑块上安装的两块凸轮板,操纵顶料机构3及切料机构6的动作。曲轴在带动主滑块1运动的同时,通过拉杆带动送料机构4。曲轴左端的偏心轮带动搓丝机构7。已切出六方的螺栓,经过料槽及中间转送机构被送到搓丝板上,完成搓丝工序。

在某些多工位自动成形机上,为了制造头部形状复杂的零件,往往要在冲头内加上顶出机构,这种机构可以由凸轮驱动,也可以由主滑块在回程时带动。