无模铸型制造工艺原理

铸造工业中,采用砂型浇铸熔化的高温液态金属以获得合格的铸件是主要的工艺方法,采用陶瓷型则是次要的工艺方法,前者约占70%,后者约占30%。因而砂型的制造工艺是制造业界,特别是金属成形加工业界极为关注的工艺方法。砂型铸造广泛应用于汽车工业、机床工业、重型机器、航空工业、电机及气轮机、燃气机、造船等极为重要的工业领域。如何设计和制造性能优良的砂型(发气量小,耐火度高,强度、溃散性和透气性好,成本低廉等)一直是学术界和工业界的研究课题。

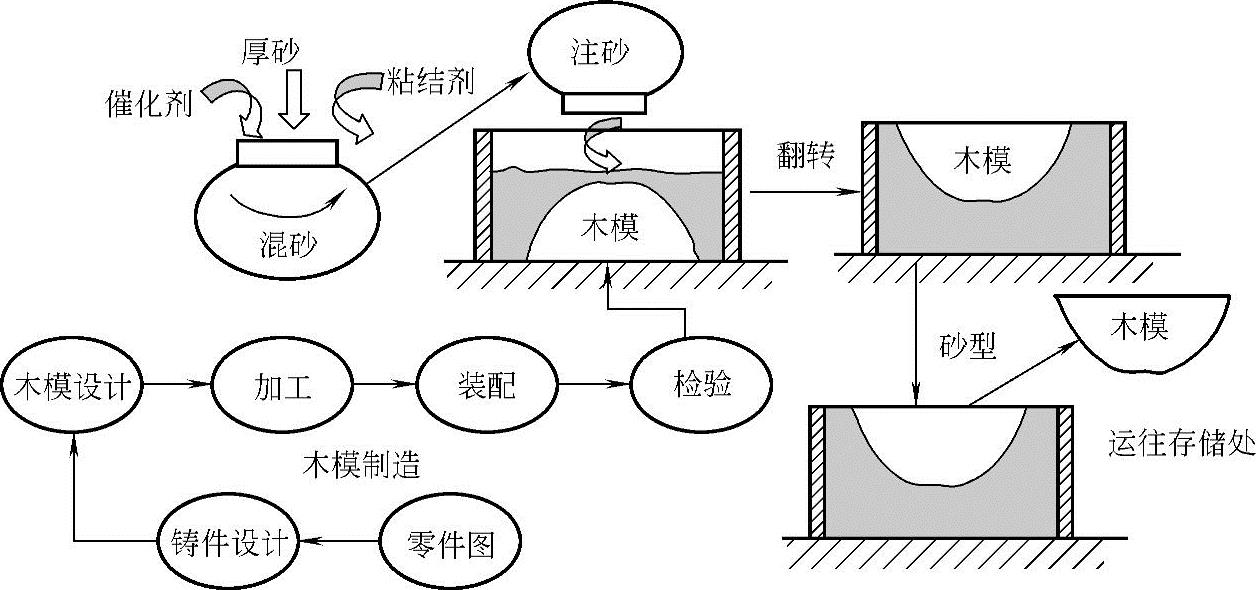

在讨论无模铸型制造工艺(Partternless Casting Manufacturing,简称PCM)之前,简单回顾一下树脂自硬砂造型的流程。传统的树脂自硬砂工艺通过自硬过程交联砂粒,根据木模的形状和结构,通过翻砂而完成铸型制造,如图10-6-1所示。

图10-6-1 树脂自硬砂造型流程示意图

该工艺通过模样(木模、金属模、塑料模等)来获得砂型的尺寸、形状和精度,因而首先需根据铸件图设计模样,再通过加工、装配和检验等工序获得与铸件相对应的模样。考虑到生产和制造的成本和周期,一般采用的模样以木模为主。

将原砂与粘结剂和催化剂在搅拌机中充分混合均匀,使混合均匀的尚未固化的型砂很方便地注入砂箱中之木模的四周,经充砂、填实等工序便形成以木模为依托的型腔。充分固化胶联后翻转砂箱,取出木模便获得所要求砂型的主要部分——型腔,再下芯和安装浇冒口、合箱等,即成为可供浇铸的铸型。

由于需要木模,使该工艺丧失了宝贵的“柔性”:即使只生产一个铸件,也需要设计制造一个木模,而木模的设计制造常需占用许多时间。特别对大型铸件,木模的设计制造周期长,木模制造往往要占用2~5个月时间。造型(用木模和型砂完成可供浇铸的砂型之过程)需5~10天时间,浇铸4个小时(包括一定的辅助工作),清砂2~3天。可见木模的设计和制造占用了生产周期的绝大部分。对单件、小批量、多品种的铸造生产,特别是重型机械生产,木模制造是制约生产发展的主要因素。在大批量铸件生产的试制阶段(如汽车缸体,缸盖等铸件),由于产品尚未定型,更改结构和尺寸是极为普遍的,此时木模生产周期过长等问题对试制的制约是十分明显的,木模往往成为产品研发速度的限制因素之一。铸件生产的柔性化要求已成为工业界普遍追求的目标。省略木模,由铸型的CAD模型直接驱动机器而完成铸型制造,已成为一项紧迫的研发任务。

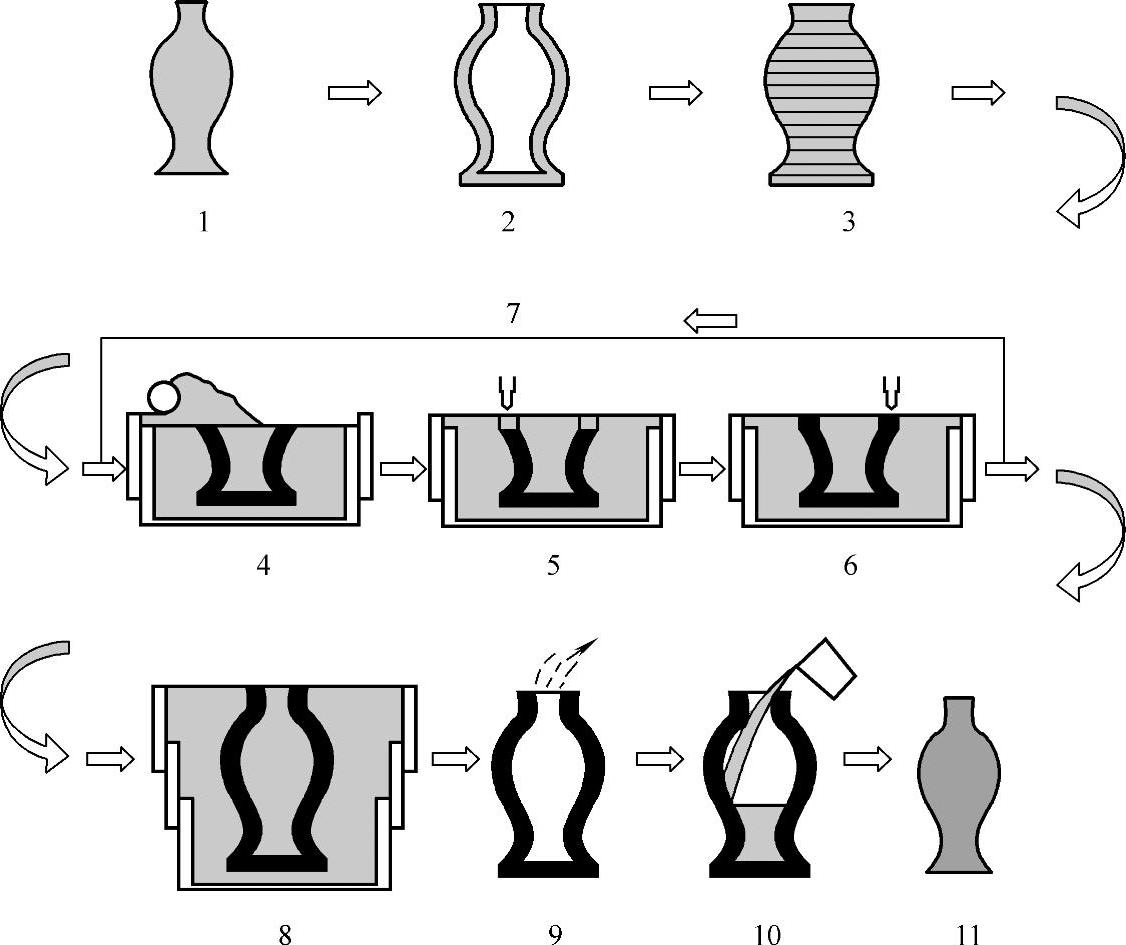

PCM(Patternless Casting Manufacturing)工艺的基本原理如图10-6-2所示。首先从零件CAD模型得到铸型CAD模型。由铸型CAD模型的STL文件分层,得到截面轮廓信息,再以层面信息产生控制信息。造型时,第一个喷头在每层铺好的原砂上由计算机控制精确地喷射粘结剂,第二个喷头再沿同样的路径喷射催化剂,或者采用双喷头一次复合喷射技术,按照截面轮廓信息同时喷射粘结剂和催化剂。两者发生胶联反应,一层层固化型砂而堆积成形。粘结剂和催化剂共同作用地方的型砂被固化在一起,其他地方型砂仍为颗粒态之干砂。固化完一层后再粘接下一层,所有的层粘接完之后就得到一个空间实体。原砂在粘结剂没有喷射的地方仍是干砂,比较容易清除。清理出中间未固化的干砂就可以得到一个有一定壁厚的铸型,在砂型的内表面涂敷或浸渍涂料之后就可用于浇注金属。(https://www.daowen.com)

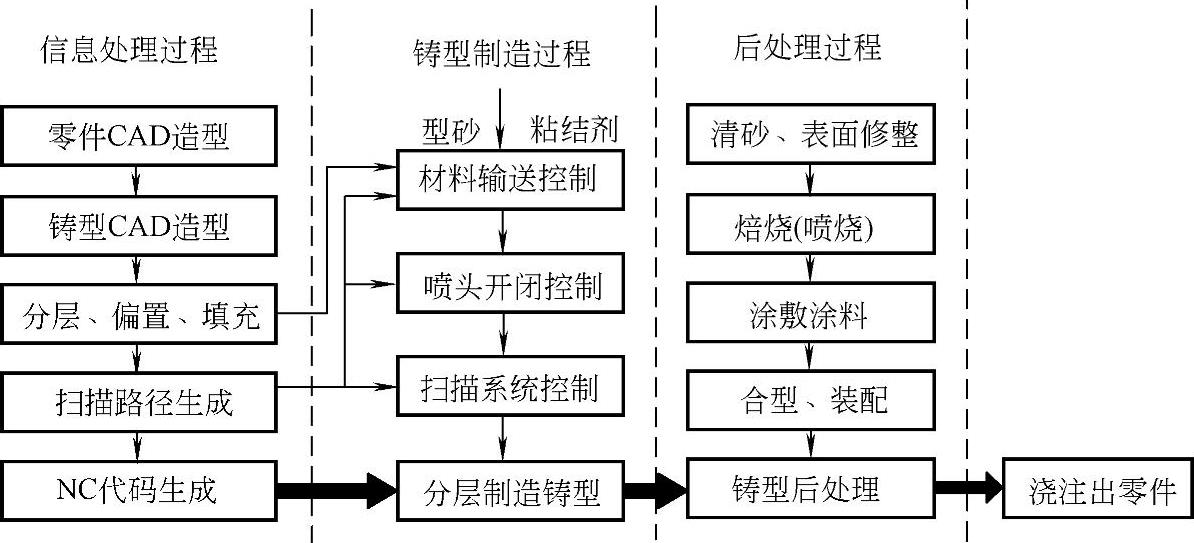

PCM工艺的技术路线如图10-6-3所示,图中的虚线将整个工艺划分为三个基本过程:信息处理、铸型制造、后处理过程。

图10-6-2 无模铸型制造工艺原理示意图

1—零件CAD模型 2—铸型CAD模型 3—分层、生成扫描路径 4—最表层铺砂 5—喷射树脂粘结剂 6—喷射催化剂 7—重复(直到所有层造完) 8—造型完毕 9—清除干砂、涂敷涂料 10—浇铸 11—铸件

图10-6-3 无模铸型制造工艺过程图