感应加热炉的实践应用

(一)中频感应穿透加热装置

(1)组合应用 某厂材料为S15A圆钢,以下料机、锻造机、热造型机连成一线,兰脆下料、热打饼、热造型连续进行,见表9-3-20。

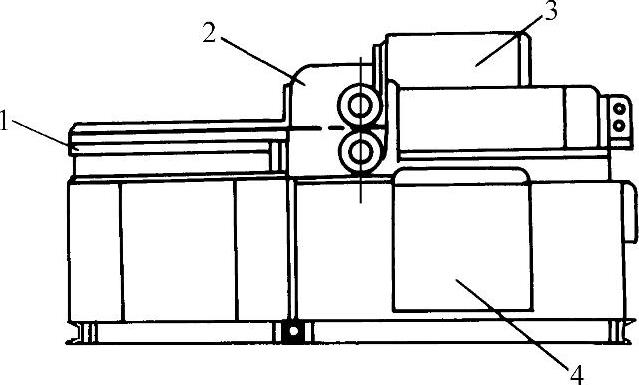

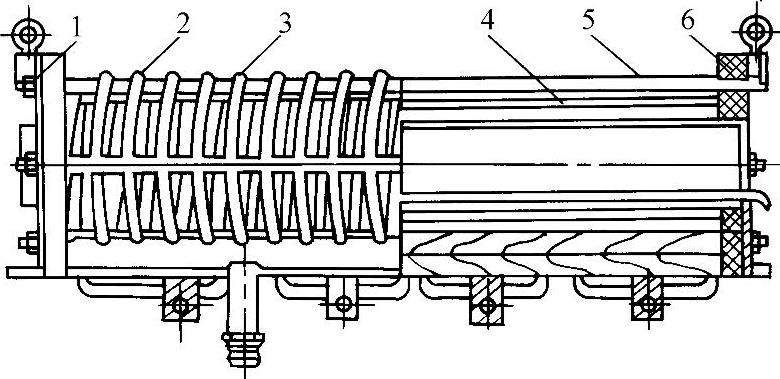

(2)滚轮式感应加热装置 滚轮式感应加热装置如图9-3-25所示。

表9-3-20 热造型的感应加热

图9-3-25 滚轮式感应加热装置

1—线振动器 2—坯料 3—线圈 4—控制柜

加热过程开始,人工将料台上的坯料推入输送链的V形槽内,输送链按规定节拍将坯料输送至进料机下方的进料位置时,进料机开始工作,将坯料往前推送,进入第一只加热炉前一对滚轮内,再由滚轮按给定均匀速度滚轧坯料前进通过感应炉组完成加热过程。

这种装置加热、输送为一全自动化过程,组成一条棒料锻造加热全自动生产线。主要用于汽车前梁、曲轴等的锻造加热,也适用于各种规格钢棒料的锻造加热。型号规格如下:

CTH 1750kW 1000Hz

CTH 3000kW 1000Hz

CTH 5500kW 1000Hz

加热坯料:φ30~φ230mm,长500~1700mm。

加热温度:1150~1250℃。

(3)推送式感应加热装置 实际为脉动连续作业加热装置。

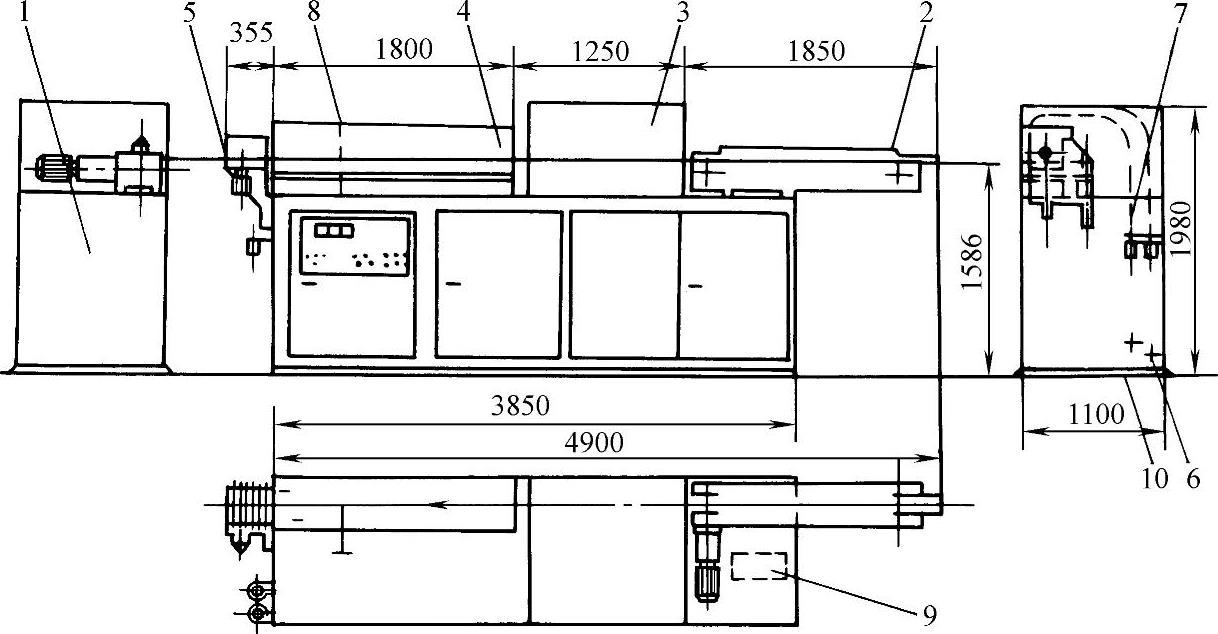

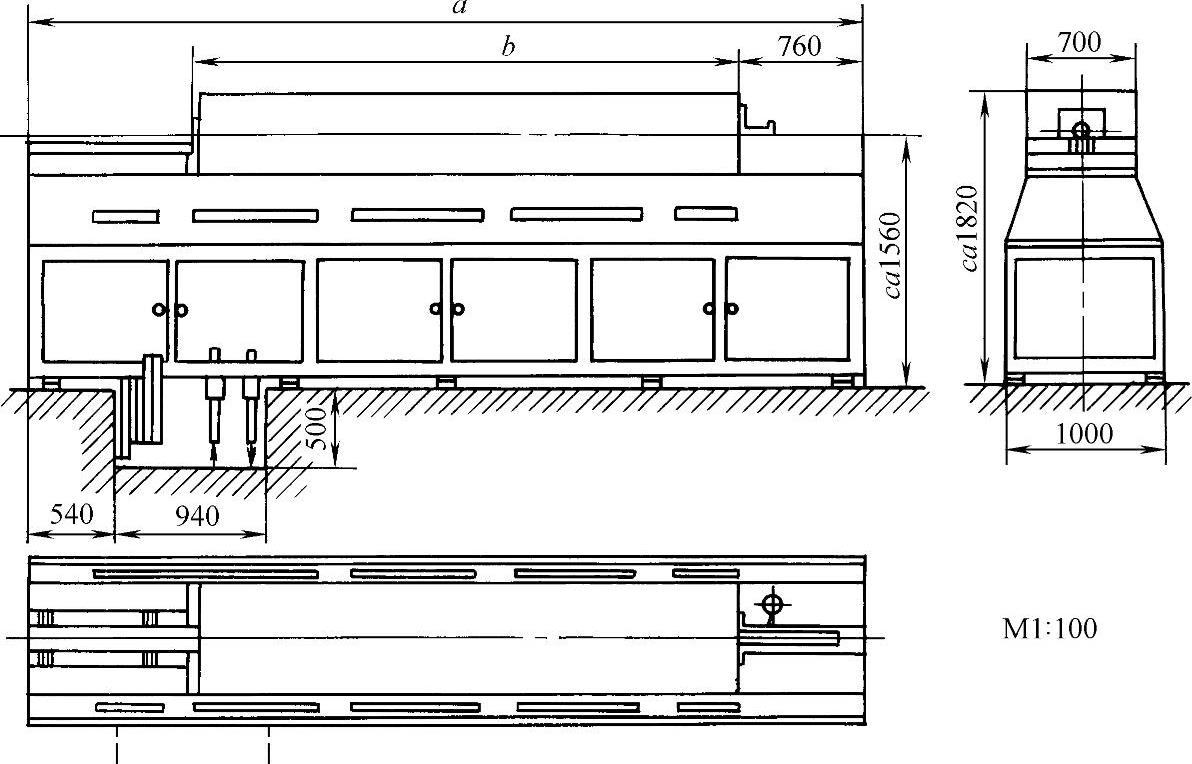

工件在加热炉内断续地被推送前进,加热到锻造温度,进料、出料同时进行,它适用于大批量生产。机械化程度高,生产率高,可以分几个加热区分别供电,设备布置如图9-3-26所示。

图9-3-26 推送式感应加热装置布置图

1—变频器、电容器、控制装置的整体部分 2—引料输送链 3—推料单元 4—感应炉 5—快速出料装置 6—冷却水接口 7—金属减振元件 8—感应炉监控装置 9—电网馈线 10—气动接口

坯料可以人工送入引进链,引进链将坯料送至进料机的材料触点,由材料触点控制进料机夹钳,夹住坯料向感应加热炉输送,炉子出口设有倾斜滑道,若坯料长度大于100mm,出料则为振动式快速出料辊道。感应炉出口也可设置材料转辙器,当锻压机不接受料时,或对加热不合格的坯料可以剔除。

装置设有监测和电子控制系统,能随时监测水温和加热坯料温度,能有效地监测电源和各部分工作情况,并带有故障显示,确保运行可靠。

推送式感应加热装置型号规格见表9-3-21。

加热坯料:φ20~φ120mm;

加热温度:1150~1250℃;

功率:300~1000kW。

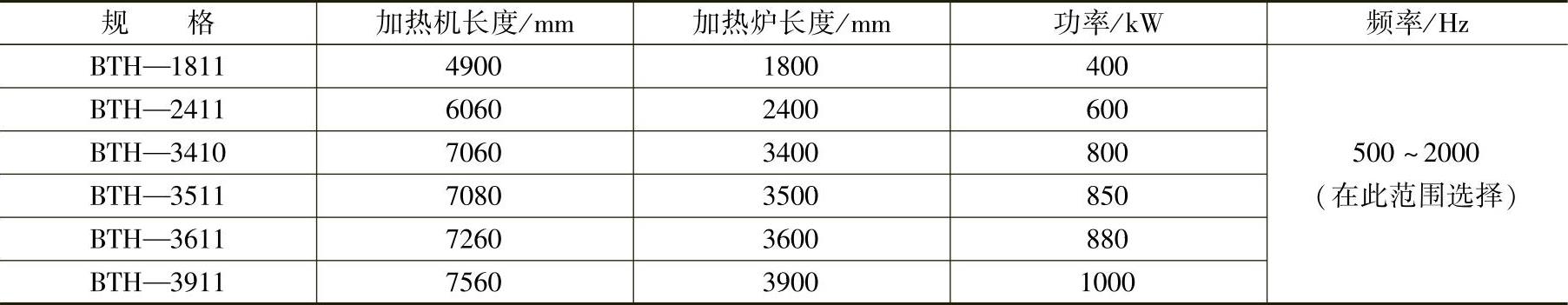

表9-3-21 推送式感应加热装置型号

(4)步进式感应加热装置 带步进式进料机构的感应加热装置加热过程中,工件按给定的节拍进行一系列的升、进、降、回矩形运动,以步进的方式,从感应加热炉的进料端走向出料端,完成整个加热过程并与锻压机的工作节拍一致。

加热炉出料口可设置抛料器和机械手,适应出料机械的动作。

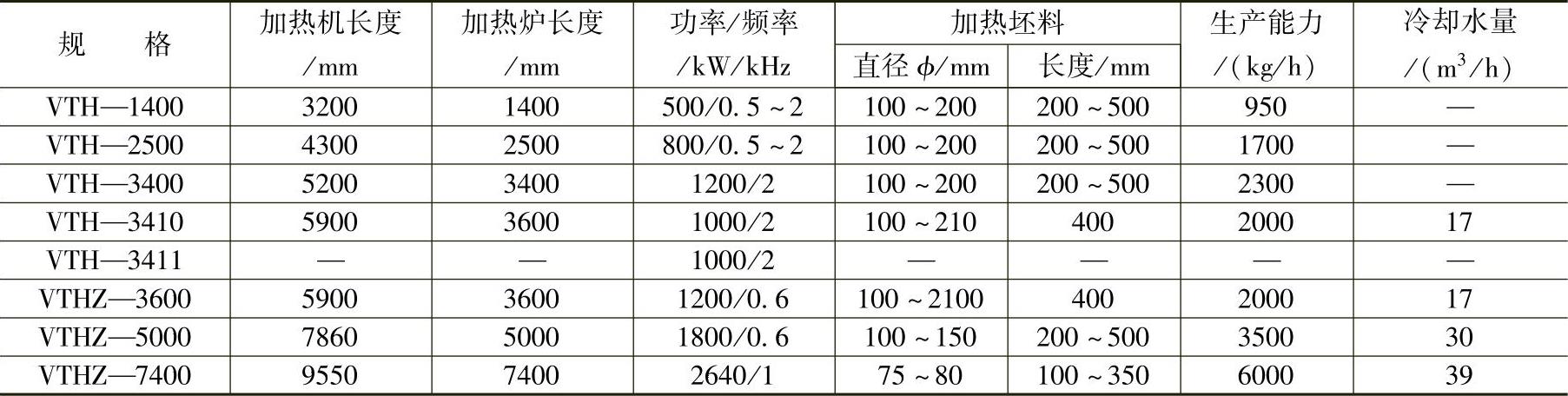

加热机为液压步进式,全自动模锻生产线上的坯料连续加热成套设备。几种规格见表9-3-22。

表9-3-22 VTH型加热机规格

注:型号:VTHZ(Z—带机械手)。(https://www.daowen.com)

图9-3-27 VTH型步进式加热机结构布置图

步进式感应加热装置有多种形式,有提升机上料或振动上料斗,有用振底输送或按重力原理推料的输送等。图9-3-27所示为弹壳自动化热冲压及锻造生产线布置图。

(5)人工式感应加热装置这种装置较为简单,工件逐个在感应炉内加热,达到要求温度后,取出热料,加入冷工件。根据加热时间与锻造节拍由人工操作。

(二)工频感应加热装置

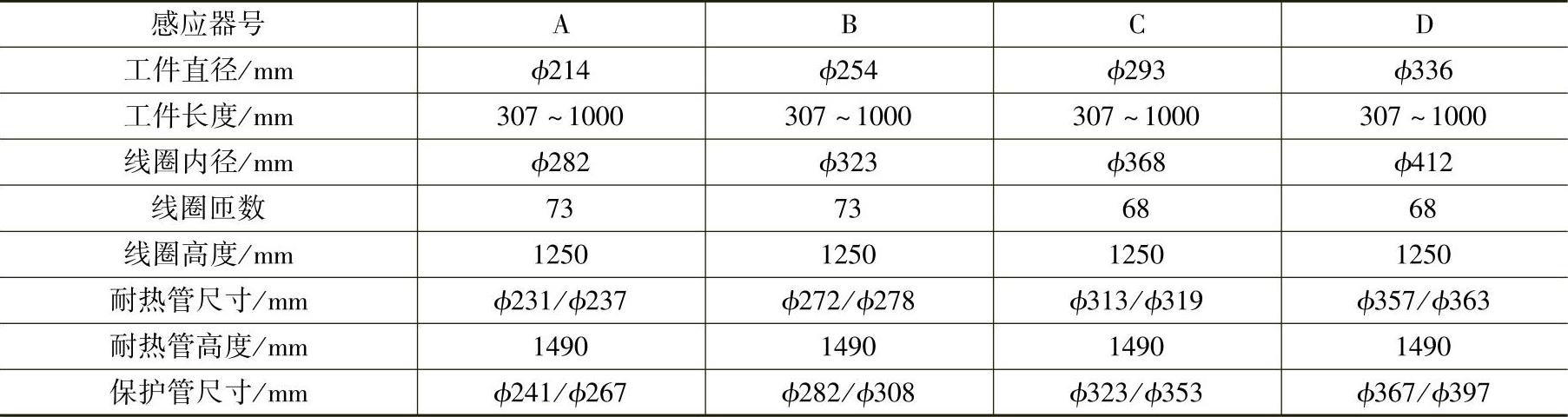

工频感应加热装置一般结构如图9-3-28所示。

图9-3-28 工频加热装置结构示意图

1—压紧结构 2—橡胶管 3—水冷分配器 4—导筒 5—感应器 6—绝热板

50Hz的工频加热主要用于大件的穿透加热,因为大部分的穿透加热要求有最大的温度均匀性,而工频最适于这种加热,用最低的频率而得到最大的电流穿透深度。

工频加热的一般功率都非常高,因而总是采用三相平衡系统,感应器可以作成三相或载荷相等的三的倍数的单相。然而,由于相间效应,三相感应器在一定程度上会出现温度不均匀性。

铝合金、镁合金和铜合金等在轧制与挤压前广泛地应用工频感应加热;黑色金属的模锻件、热冲压件、轧制件与挤压件也愈来愈多地用感应加热装置代替炉子加热;在不锈钢、轴承钢和高碳工具钢的生产中更为显著。

工频感应加热器内径必须与工件外形相适应,因而主要用于加热圆棒料和矩形断面坯料,对于大量生产、品种单一的模锻车间、冲压车间与轧制车间使用感应加热较为合适。

1)用于金属材料的锻造、轧制、挤压前的工频感应炉技术参数见表9-3-22和表9-3-23。

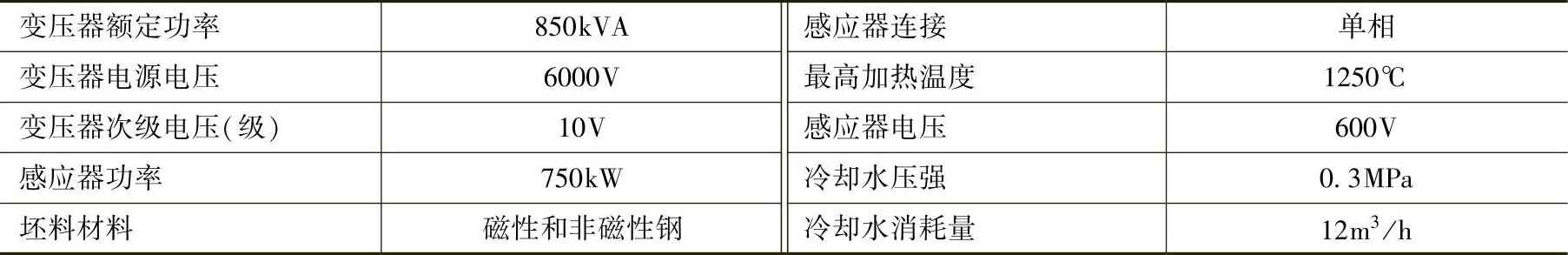

①设备用途:碳钢、合金钢、滚珠轴承钢包括铁素体钢和奥氏体钢挤压前加热。

②加热设备主要技术数据见表9-3-23。

③钢坯与感应器尺寸见表9-3-24。

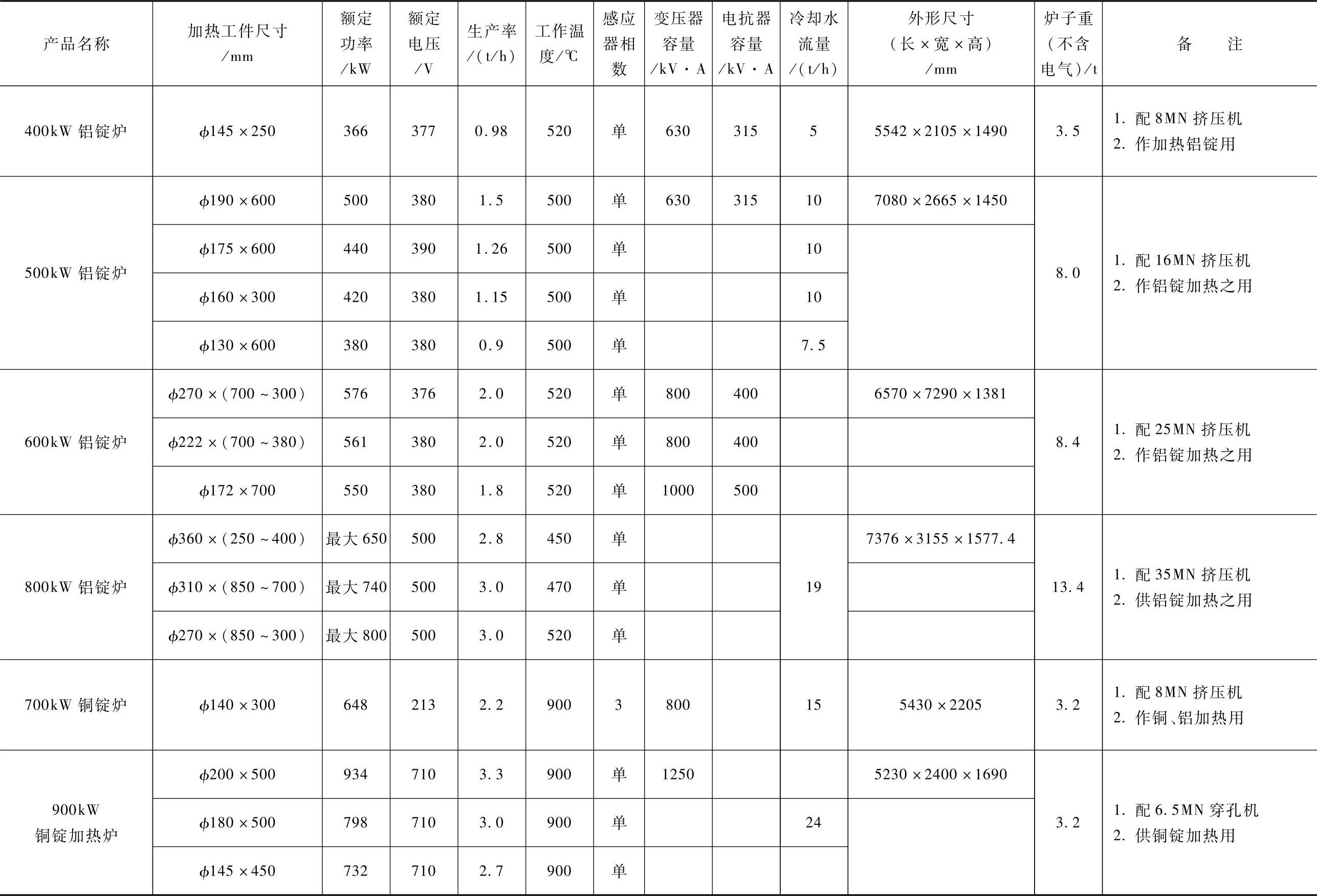

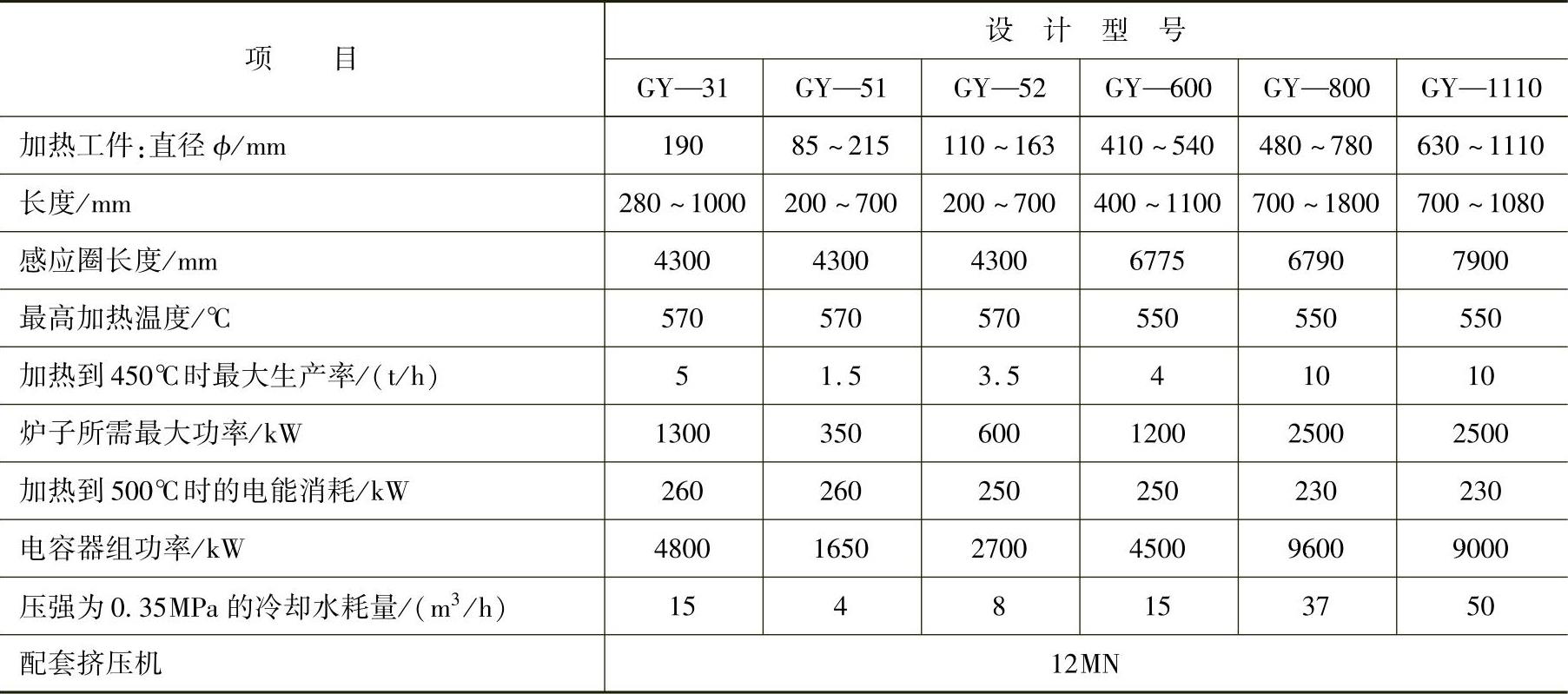

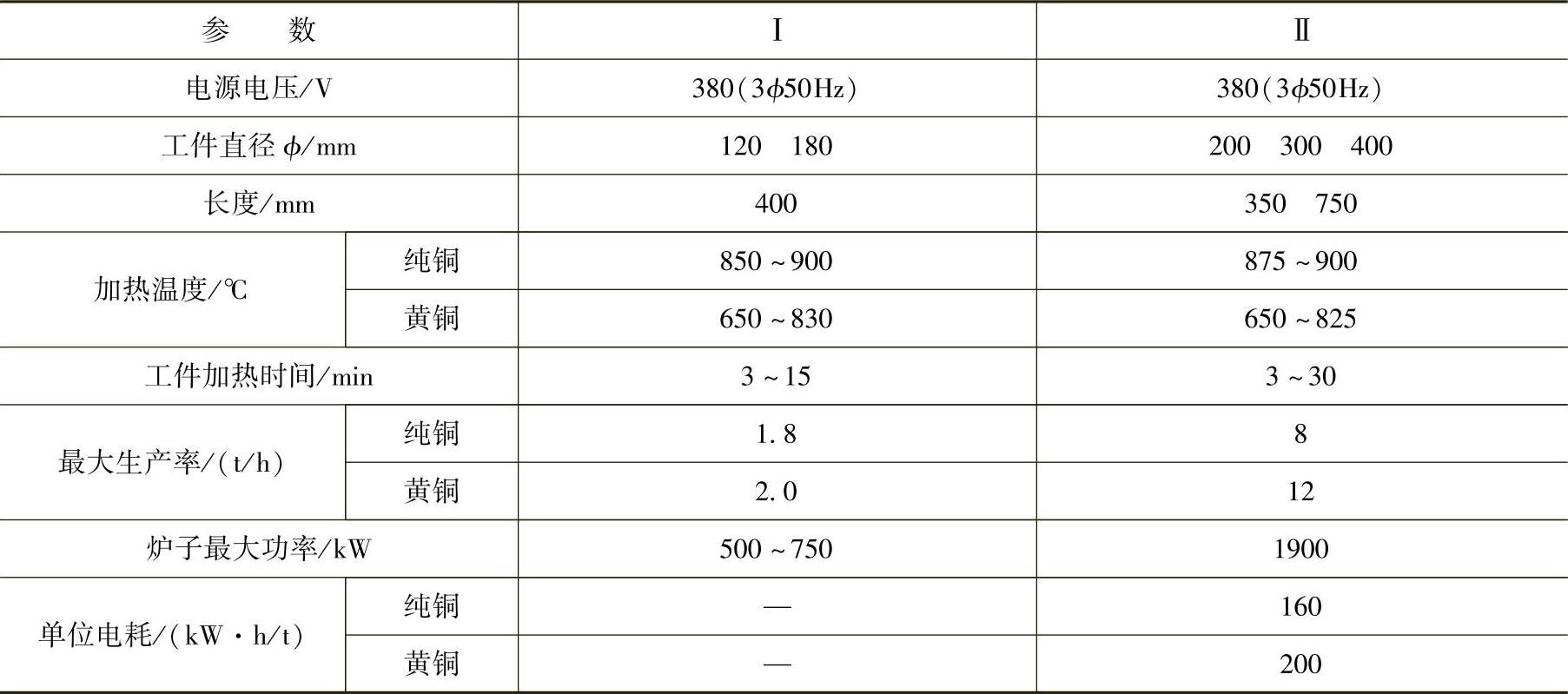

2)与相应挤压机、穿孔机配套分别供铝锭铜锭等加热用的有色金属工频加热炉,见表9-3-25。

对于铝及铝合金圆锭工频感应加热炉,由于有色金属为非磁性材料,工频感应加热时的效率和功率因数都很低,金属加热速度也比较慢,因而总的电效率、热效率都很低,有关技术参数见表9-2-26和表9-3-27。

3)工频感应加热装置的安全与维护。

①电容器易于漏油损坏,应注意维护。汇流排不要直接接在电容器的磁瓶上,以免热胀冷缩时使瓷瓶破坏。

②电容器在合闸时,瞬间会产生大的冲击电流,应采用起动电阻。合闸时先合上起动电阻,待电流稳定,合上主接触器后再行切除。

表9-3-23 加热设备技术数据

表9-3-24 钢坯与感应器尺寸

表9-3-25 有色金属工频加热炉

表9-3-26 铝及铝合金圆锭三相工频感应加热炉主要技术参数

表9-3-27 铜及铜合金锭坯工频感应加热炉主要技术参数

③工频加热装置安装后,应检查对地绝缘。在未通冷却水时,其值应大于2MΩ,通水后,其值达1.5~2kΩ后即可通电。

④为保证加热装置正常工作,在冷却水进水总管上应安装水压继电器,当水的压强不足时,自动地将供给感应器的电源切断。

⑤为保证生产安全,整个工频感应加热装置必须可靠的接地。