感应加热的机理与特性

感应加热是利用铁磁体在交变磁场中,因电磁感应原理,在被加热工件内部产生感应电流,继而转变为热能,达到自身加热的目的。感应加热由于效率高、加热速度快,从而在加热过程中减少了金属的氧化损失,使得模具的损耗减少,寿命延长。其作业条件洁净,节约能源,并能保证产品质量,易于实现机械化自动化,更有利于最充分发挥高效锻压机的作用,因而得到广泛地推广和应用。

(一)感应加热时的电流穿透深度

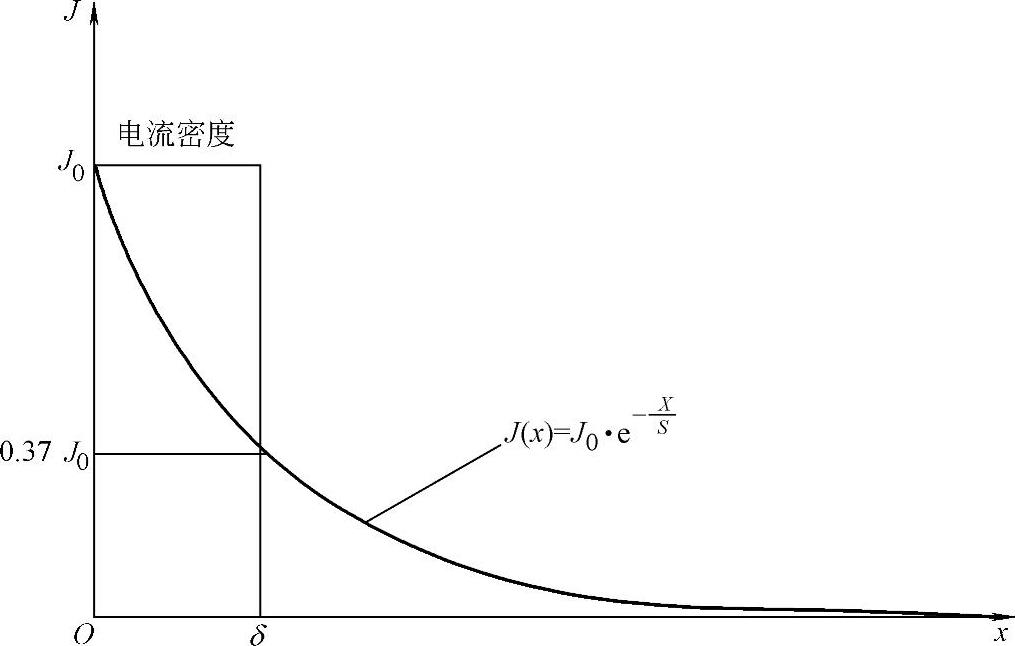

在感应加热过程中,实际上是电磁感应过程和热传导过程的综合体现。在交变磁场内,感应电流在工件截面上的分布是不均匀的,主要集中在工件表面,称为“集肤效应”,进入线圈(感应器)的交变电流频率越高,集肤效应越显著。因而使得热量产生于表层,逐渐地向工件中心延伸,由于热与电流是恰相适应,因而近似地呈下降的指数函数曲线。当电流值下降到最大值的37%这一点时,它与表面之间的距离,称为电流穿透深度。感应电流的分布函数曲线如图9-3-16所示。

图9-3-16 感应电流的分布函数曲线

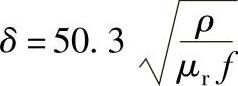

其中,电流穿透表层厚度δ,按方程式简化为

式中 f——电流频率(Hz);

ρ——工件材料的电阻率(10-6Ω·m);

μr——相对磁导率。

由上式可知,热态时电流透入深度与电流频率的平方根呈反比,即电流频率越高,则电流穿透深度越小,可见工频适宜于大件,厚件的加热,而高频感应加热只能适用于小件,薄件的加热。

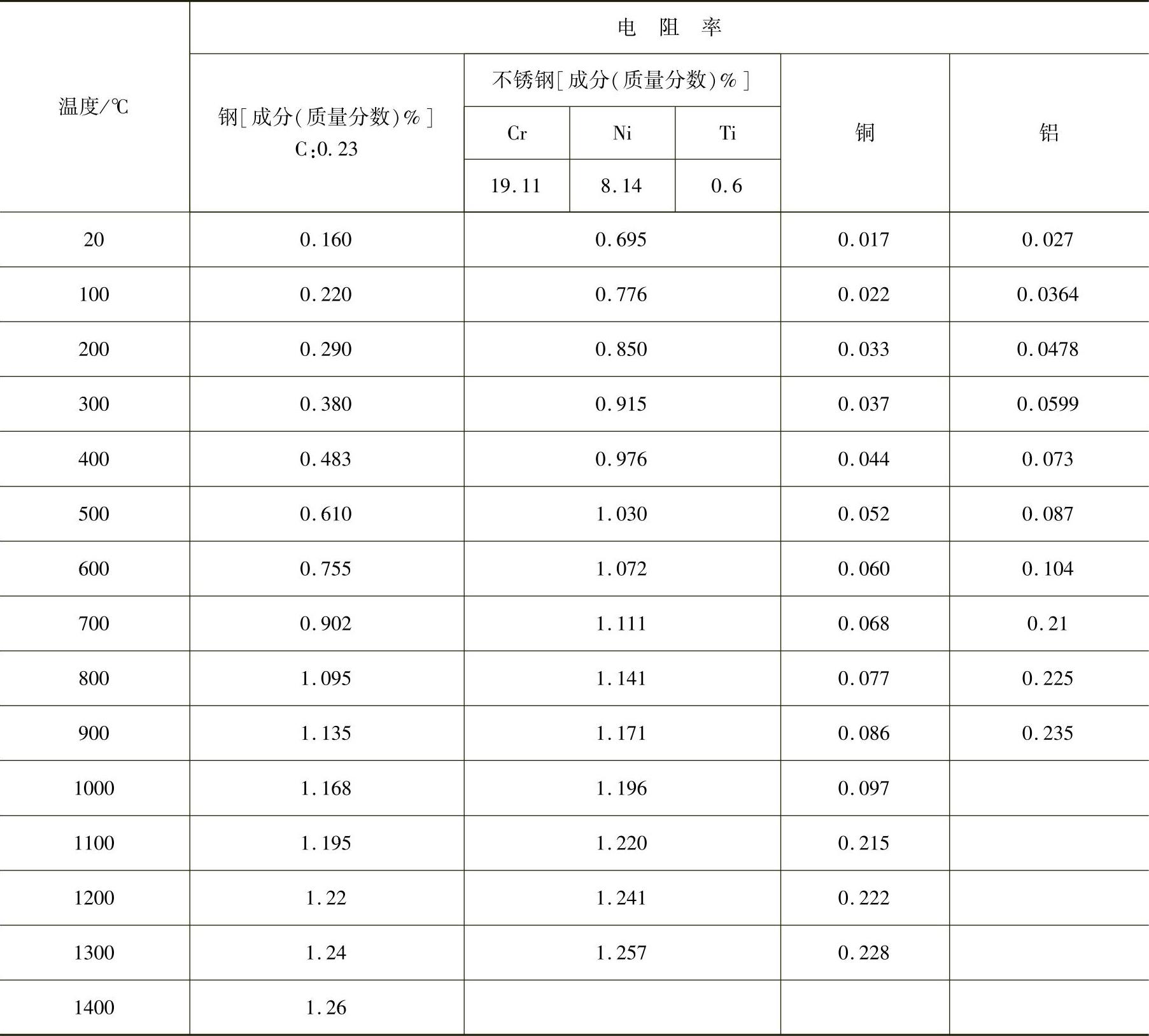

(二)金属材料的电阻率ρ

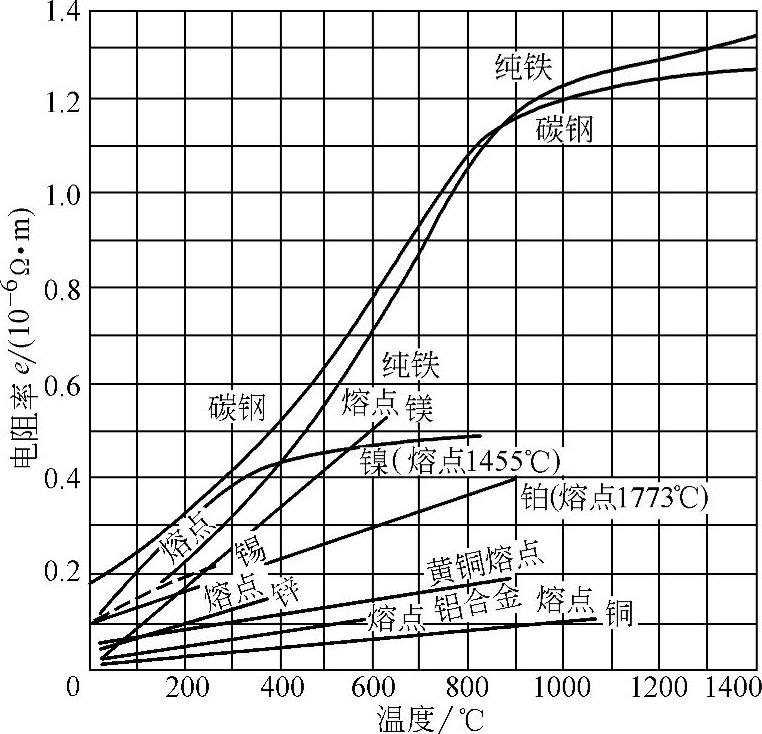

一般金属材料的ρ随温度的升高而增大,电流穿透深度也随之增大。不同材料在不同温度下的电阻率见表9-3-12及图9-3-17所示。(https://www.daowen.com)

表9-3-12 某些金属的电阻率 (单位:10-6Ω·m)

图9-3-17 电阻率ρ随温度的变化曲线

(三)磁导率μr

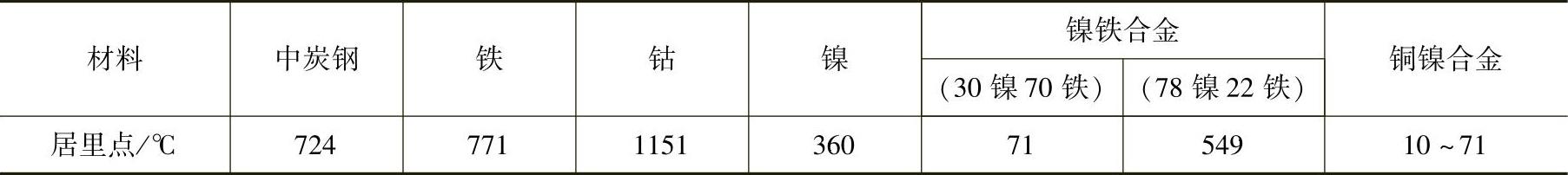

表征磁性材料的特性是其磁导率。磁导率的大小取决于材料的化学组分、晶粒结构、温度和磁场强度等。当磁场强度一定时,材料的磁导率随着温度的升高而下降,开始时下降很慢,到达某一临界温度(居里点)时,便急剧下降到等于1,并继续保持不变。但各种材料的居里点并不一致,见表9-3-13。

磁导率μr的计算。

对于碳钢,当磁场强度H>4000A/m时

μr=5×5H-0.894

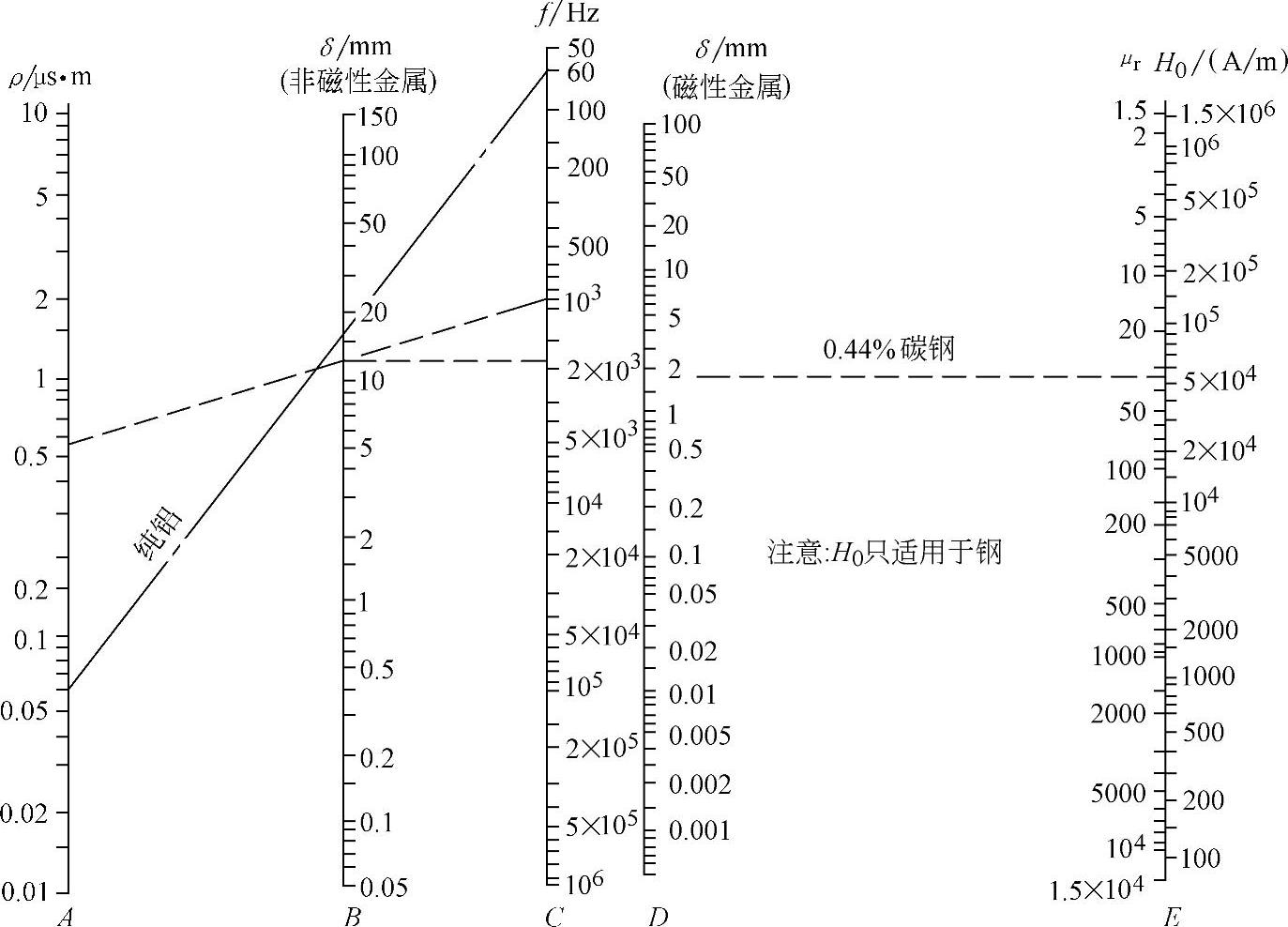

电流穿透深度也可以应用诺模图来计算,如图9-3-18所示。

表9-3-13 几种材料的居里点

图9-3-18 电流穿透深度计算图