棒料剪断机的结构

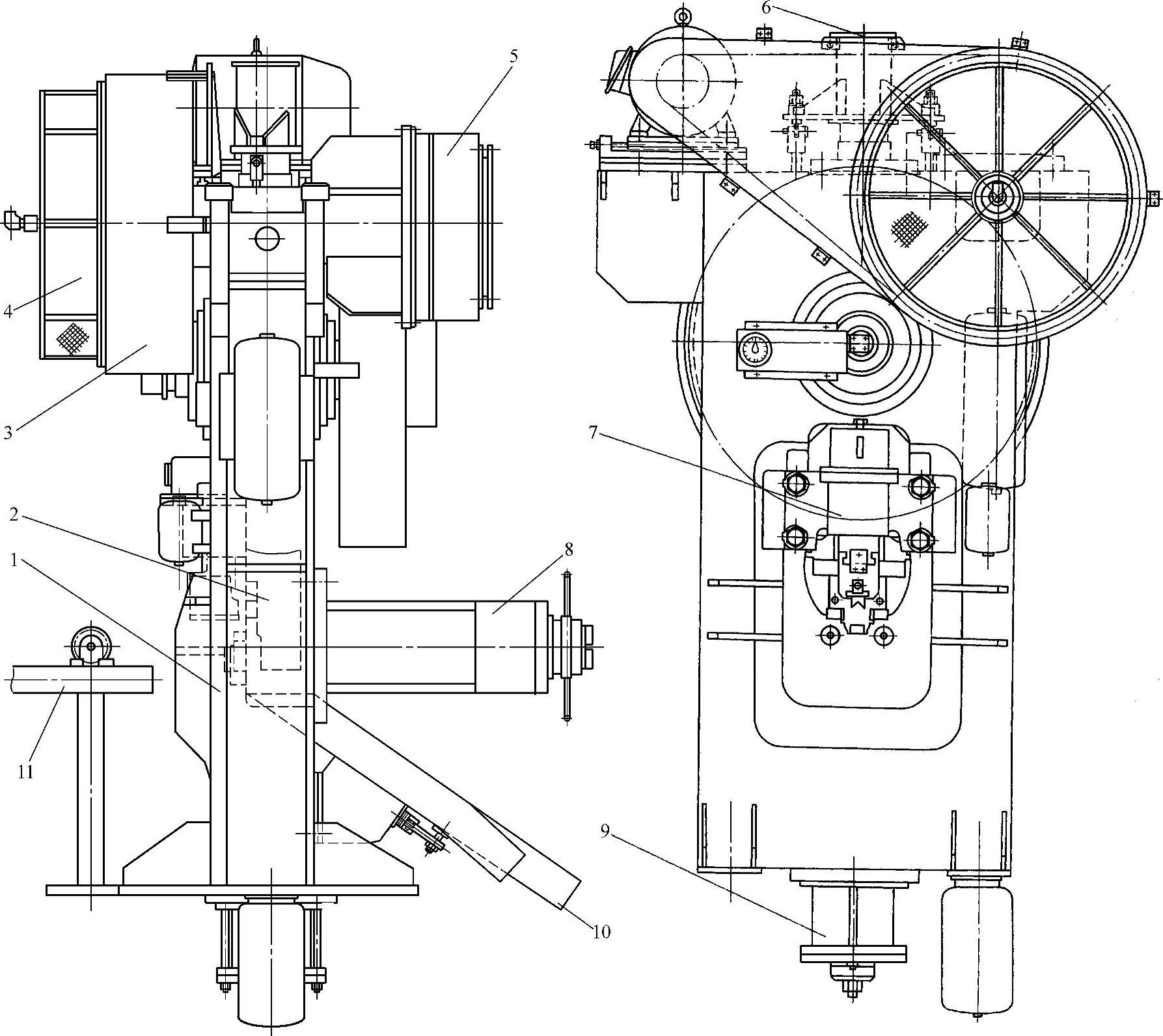

棒料剪断机的结构分机械传动和液压传动两种,液压传动棒料剪断机因剪切速度低,生产效率低,剪切质量差等原因使用的较少。机械传动棒料剪断机生产效率高,剪切质量较好,维修方便,使用的较普遍,其结构见图8-1-2。

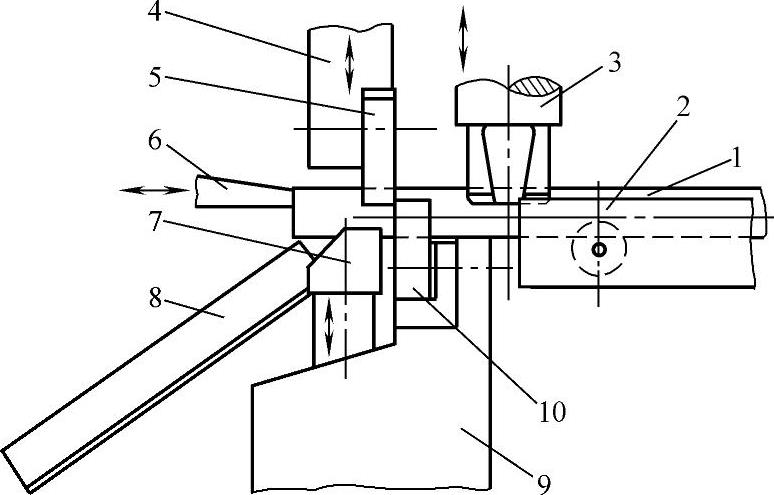

图8-1-1 棒料剪断机剪切原理图

1—被剪棒料 2—辊道 3—压料器 4—滑块 5—上刀片 6—挡料器 7—托料器 8—出料槽 9—机身 10—下刀片

图8-1-2 机械传动棒料剪断机结构图

1—机身 2—滑块 3—传动系统 4—离合器 5—制动器 6—平衡器 7—压料器 8—挡料器 9—托料器 10—出料槽 11—辊道

主要部件的结构叙述如下:

(一)机身

机身多半采用封闭式的框架结构,前立板、后立板与下刀座拼焊起来,构成一个坚固的箱体。这种结构刚性好,但焊接工作量大,我国的生产厂和日本栗本公司生产的棒料剪断机多采用这种结构。机身结构也有采用组合式的,其前后立板与导轨座用拉紧螺杆紧固在一起。这种结构机械加工量和装配工作量较前者增加,加工精度要求也较高,德国奥穆科公司等采用这种结构。

棒料剪断机在剪切棒料的时候,由于刀座、各传动部件的轴承、压料器的缸体等所承受的作用力都传递到机身上,增加机身的应力,因此机身受力情况复杂,要具有足够的强度与刚度。棒料剪断机的机身重量约占整个机器重量的30%~40%,因此应合理选用机身的结构,恰当配置各部件的位置。

(二)传动系统

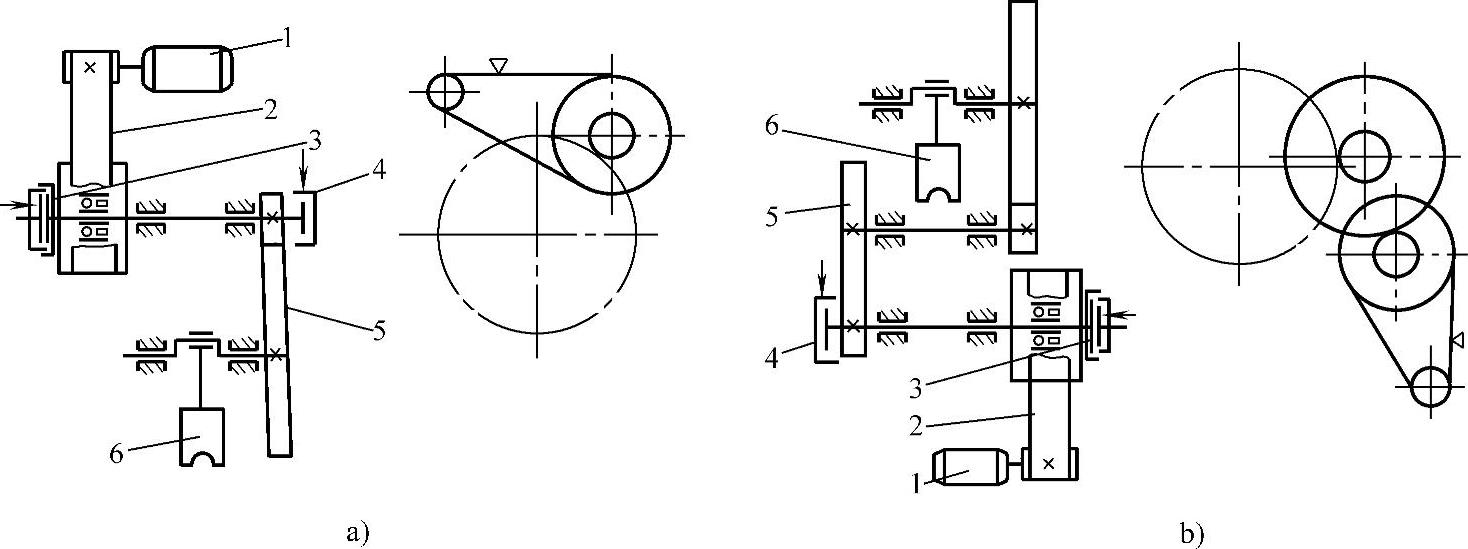

传动系统大多采用二级传动或三级传动,即一级带传动和一级或二级齿轮副传动,如图8-1-3所示。也有采用四级传动的,即一级带传动和三级齿轮副传动,但使用的较少。在传动系统中,飞轮主要是用来储存和释放能量,大带轮即起飞轮作用。

图8-1-3 棒料剪断机传动系统图

a)二级传动系统图 b)三级传动系统图 1—电动机 2—带传动 3—离合器 4—制动器 5—齿轮传动系统 6—滑块

为了控制上刀片的运动和停止,以满足剪切、送料和调整刀片间隙的需要,在传动系统中都装有气动摩擦离合器和制动器,一些老式结构,大多是多片式气动摩擦离合器和制动器,这种结构外形尺寸小,散热性能差,更换摩擦片工时较长。近年来国内外的新产品大多采用单片式或摩擦块式离合器和制动器,结构简单,散热性能好,使用寿命较长。

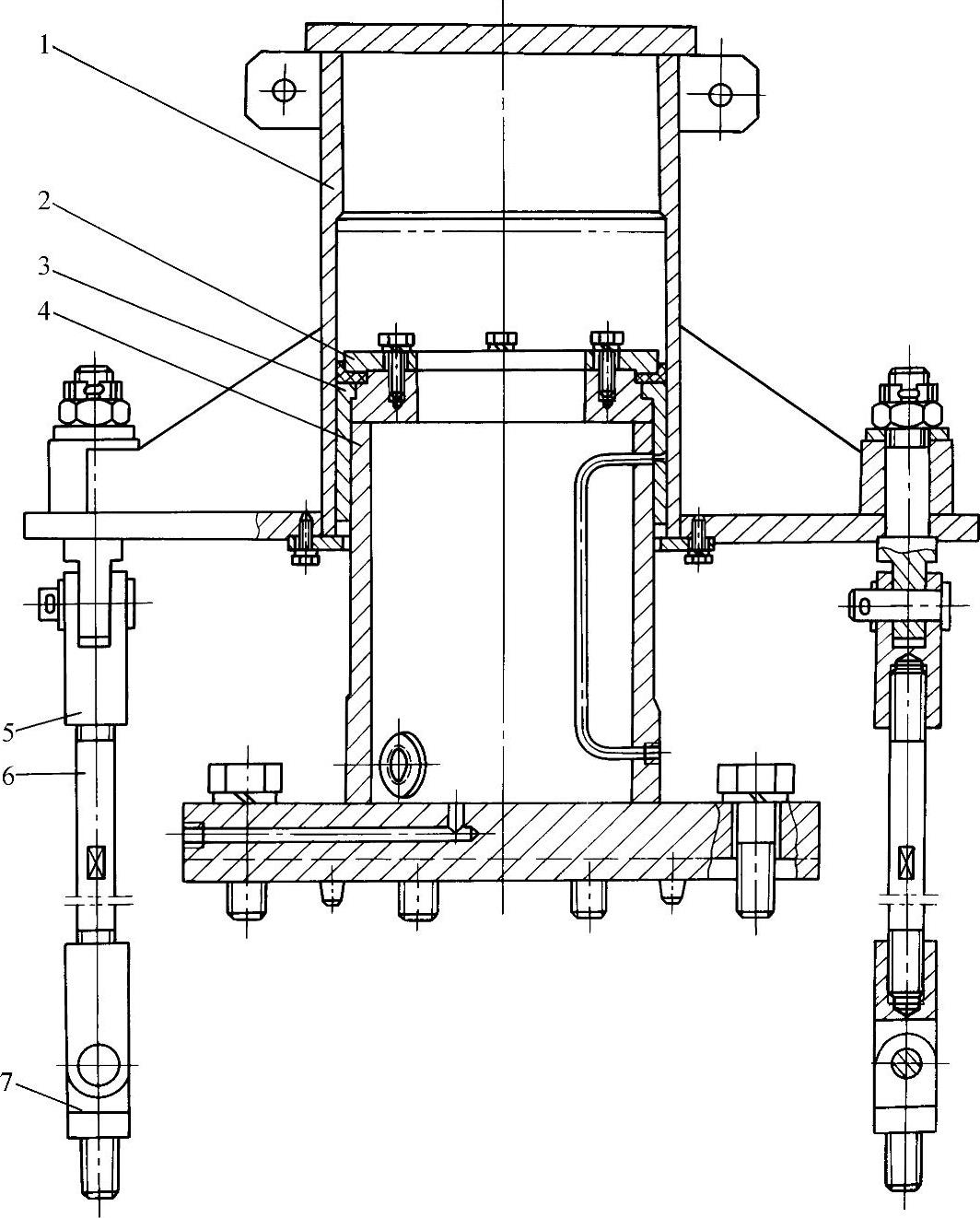

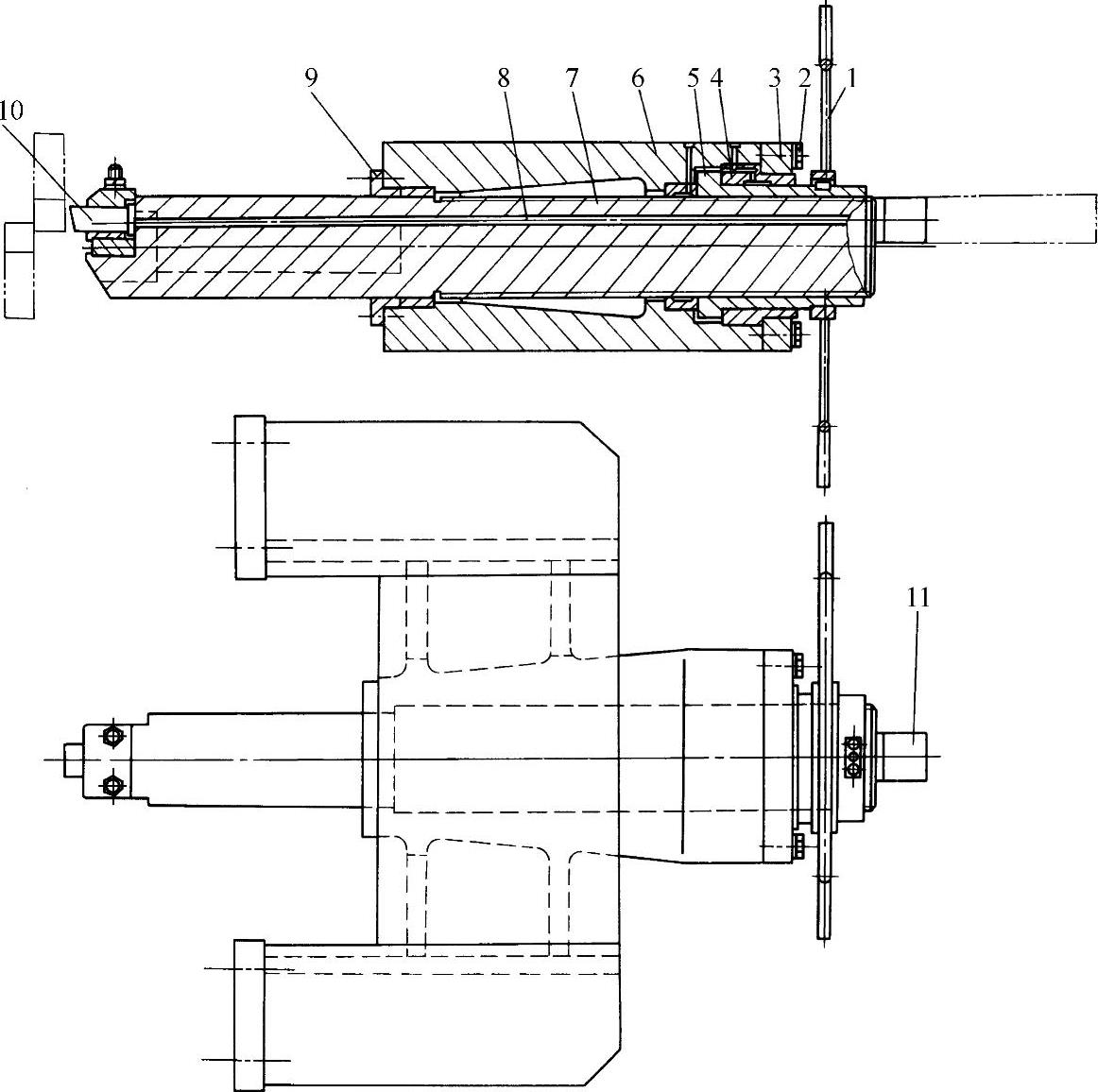

(三)平衡器

为了使传动系统运转平稳,应对滑块、连杆、上刀片等零件进行重量平衡,因此在机身上部都设有平衡器,如图8-1-4所示。平衡缸1通过连接叉5、连接杆6、连接螺栓7与滑块相连接,并一起运动。压盖2、衬套3、活塞4等零件固定在机身上。平衡缸内充满压缩空气。当滑块上下运动时,即平衡了滑块、连杆等零件的自重,保证了滑块等零件的可靠运行。也有些老式棒料剪断机,在大齿轮的轮辐上装有平衡块,借以平衡滑块在运动过程中受惯性力的影响,这种结构形式,现在已很少使用。

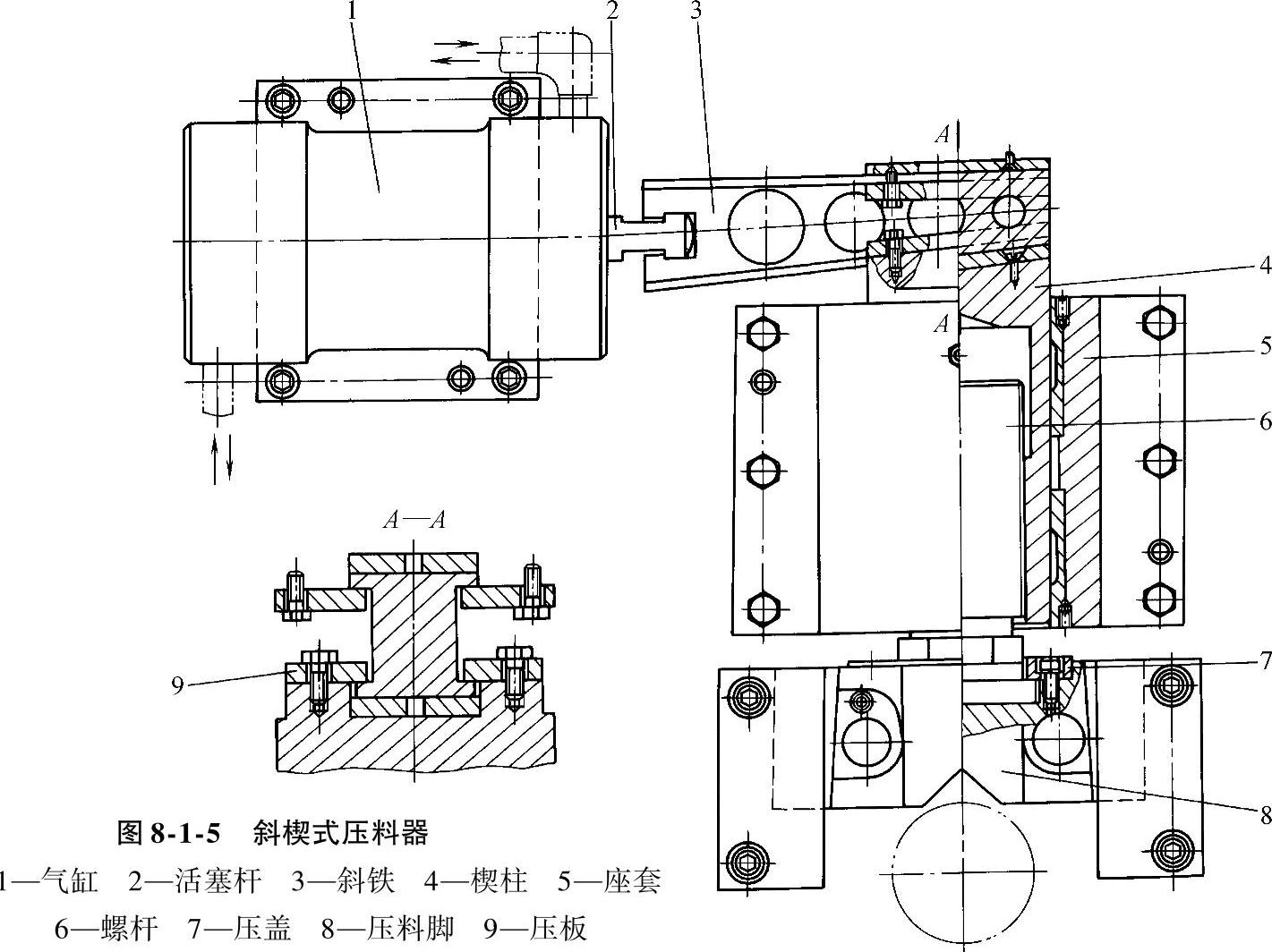

(四)压料器

在刀刃的前部装有压料器,它的作用是在剪切过程中压紧棒料的进料端,使其不能绕剪切面翘起。压料器所产生的压料力要能够克服棒料因受剪切力的作用而产生的转动力矩,使棒料在剪切过程中所承受的各种力处于平衡状态,所以压料器是保证坯料断面剪切质量的一个重要部件。压料器的结构最常见的有封闭油腔式、斜楔式和偏心增力式压紧机构,封闭油腔式压料器在国内有些厂和日本栗本公司生产的棒料剪断机上曾使用过,由于密封性要求较高,压料力不够稳定等原因,使用的逐渐减少,斜楔式压料器见图8-1-5。电磁换向阀接通后,工作压力为0.4~0.6MPa的压缩空气进入气缸1的左腔,同时右腔通大气,活塞杆2推动斜铁3在楔柱4的滑槽内向右移动,同时楔柱4下行,螺杆6与压料脚8随之下行,压紧棒料,进行剪切。剪切完毕,电磁阀换向,气缸右腔进气,左腔通大气,斜铁随活塞杆向左退回,带动压板9、楔柱4、压料脚8上行,返回原位,等待进行下一次压紧行程。剪切棒料直径改变时,应旋松螺栓,放松压盖7,转动螺杆6,调节好压料脚与棒料之间的距离,然后旋紧螺栓。斜铁的斜面一般取4°~6°,使其小于摩擦付材料之间的摩擦角。这种结构比较简单,调节也较为方便。剪切时作用到压料脚上的反作用力是作用在刚性零件上,没有介质受压缩的影响,有利于提高剪切质量。(https://www.daowen.com)

图8-1-4 棒料剪断机平衡器

1—平衡缸 2—压盖 3—衬套 4—活塞 5—连接叉 6—连接杆 7—连接螺栓

图8-1-5 斜楔式压料器

1—气缸 2—活塞杆 3—斜铁 4—楔柱 5—座套 6—螺杆 7—压盖 8—压料脚 9—压板

(五)挡料器

在机身的后部装有挡料器,剪切不同长度的坯料时作为定尺装置。挡料器上的挡料头与下刀片之间的距离,可以在规定的范围内,根据需要任意调节。挡料长度范围,一般在320~1000mm之间。挡料器特别适用于大批量生产的棒料剪切工艺。由于挡料器在进料时要承受冲击载荷,在剪切过程中又要承受水平方向推力,在坯料断裂时产生的振动也要传给挡料器,因此要求挡料器要有足够的强度和较高的刚性,调节系统要轻便灵活,调节丝杠的锁紧装置要坚固可靠,连接件的累积误差要小,以便提高挡料精度。

常见的手动调节式挡料器如图8-1-6所示。架体6由螺钉固定在机身上,调节定尺长度时将螺钉2旋松,使压盖3、压套4松动。旋转手轮1,带动螺母5转动,螺杆7沿着导套9前后移动,挡料头10随螺杆移动。当长度尺寸调节好以后,旋紧螺钉推动压盖、压套、螺母,将螺杆锁紧。棒料进入剪切位置,首先推动挡料头带动顶杆8后移,顶杆推动开关盒11内的行程开关,向离合器控制部分发出接通信号,上刀片即进行剪切行程。坯料剪断后,弹簧推动顶杆和挡料头返回原来位置,然后进行下次行程。这种挡料器结构简单,架体两边固定在机身上,刚性较好,适用于小规格的棒料剪断机。大规格的棒料剪断机大多采用机动调节挡料距离。也有采用微机控制后挡料距离。

图8-1-6 棒料剪断机手动式挡料器

1—手轮 2—螺钉 3—压盖 4—压套 5—螺母 6—架体 7—螺杆 8—顶杆 9—导套 10—挡料头 11—开关盒

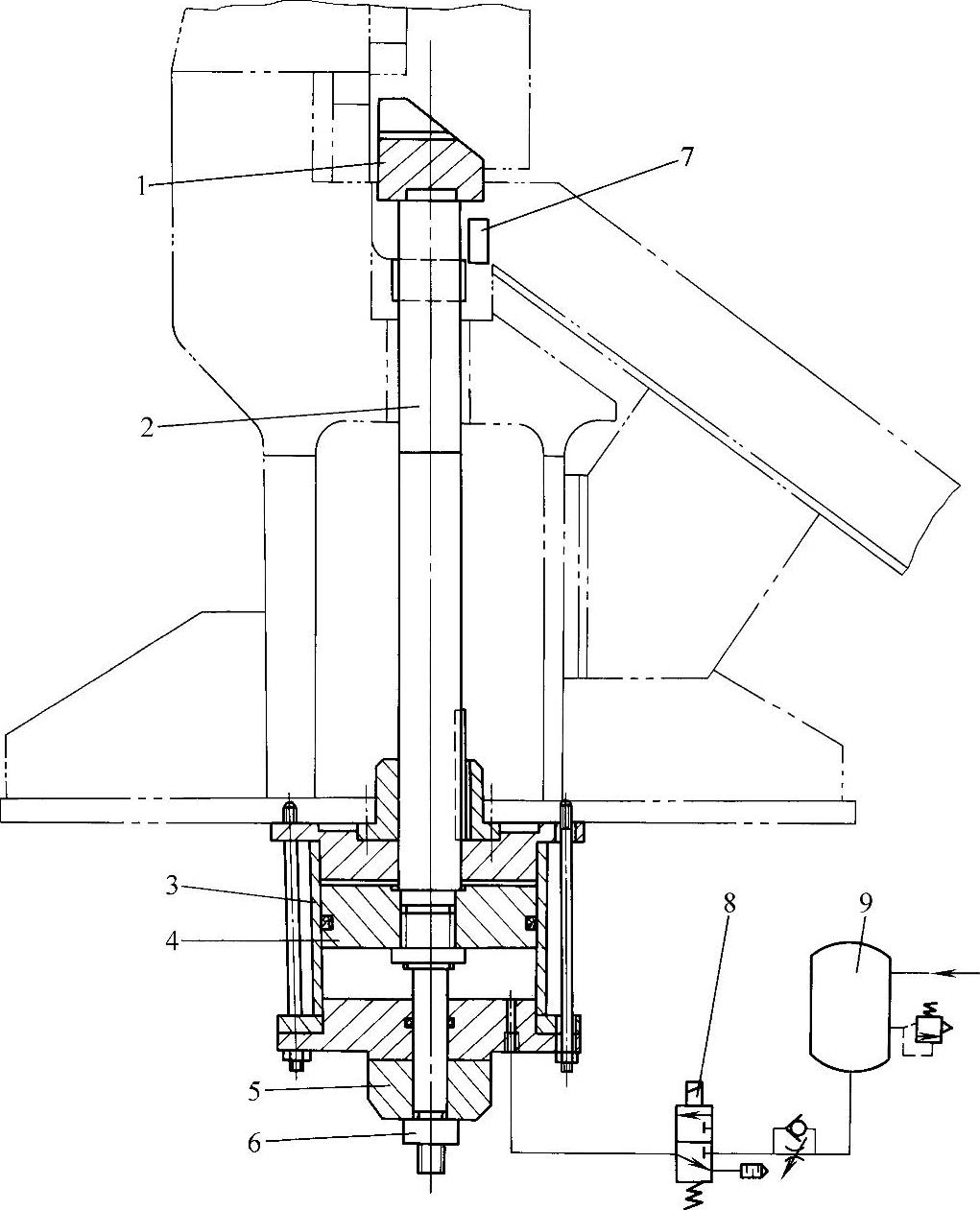

(六)托料器

为了提高棒料断裂面的剪切质量,有些棒料剪断机在上刀片的下部设有托料器,托料器向上的托料力,可以减少坯料在剪切过程中由于悬臂而产生的弯曲,提高断面的剪切质量。由于托料力方向和剪切力相反,托料器消耗的功也要由电动机和飞轮供给,所以使用托料器时就要减小机床所能剪切棒料的最大直径。气动式托料器的结构如图8-1-7所示。托料头1与活塞杆2连接,气缸3用双头螺栓固定在机身上。电磁换向阀8接通,压缩空气推动活塞4上行,直至挡块5碰到气缸盖止。当滑块下行时,上刀片压紧棒料和托料头一同下行,剪切棒料,气缸下腔内的空气被压进储气筒。剪切棒料完成后,托料头碰到限位器7,电磁换向阀断开,气缸下腔内的空气放出,托料头松开,剪断的坯料进入料箱。棒料又一次进入,碰到挡料器,电磁换向阀接通,托料头升起,即可进行下次剪切。挡块5与螺母6用于调节托料头与下刀片之间的相对位置。限位器用于控制托料头的下限位置。这种空气驱动的结构比较简单,但托料力较小。也有采用气液驱动的,托料力较大。

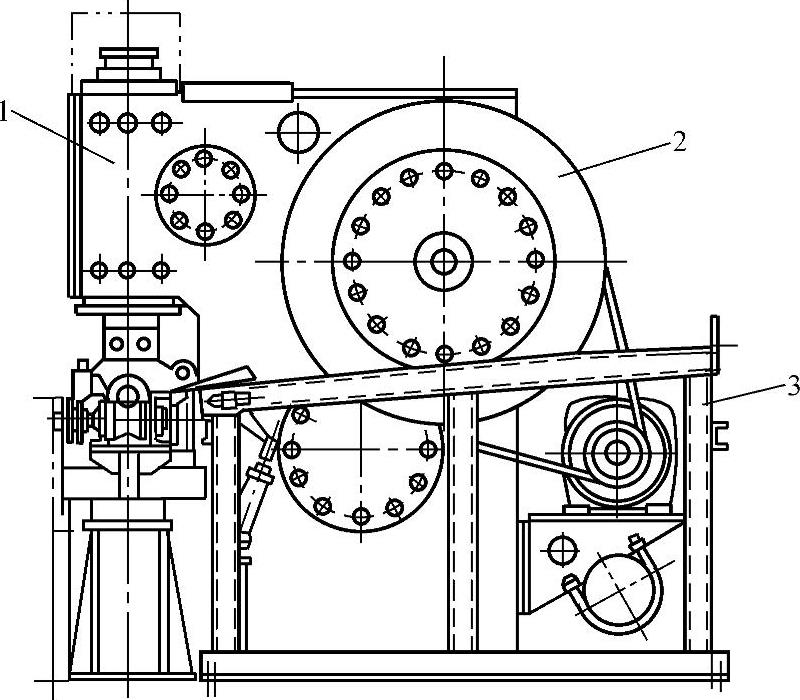

随着生产的发展,技术的进步,开式弓形机身,机械传动的棒料剪断机也有生产,多用于切断小直径棒料,其外形如图8-1-8所示。采用开式弓形机身,对于更换上、下刀片、进出料都比较方便。但机身弓形部位的刚度应提高,以免影响剪切质量。该机传动系统放在机身下部,使整个机器的高度减少,机器的稳定性增加。

图8-1-7 气动式托料器

1—托料头 2—活塞杆 3—气缸 4—活塞 5—挡块 6—螺母 7—限位器 8—电磁换向阀 9—储气筒

图8-1-8 开式棒料剪断机外形图

1—机身 2—传动系统 3—料架