四、转底式炉

(一)用途

转底式炉是借炉底的旋转运动使放置在炉底上的工件在炉内由装料口移动到出料口的一种机械化炉型,有环形炉和盘形炉两种形式,如图9-2-15和图9-2-16所示。环形炉多用于锻造和轧制前的工件加热和其后的热处理加热,适用于加热大批量生产的短棒料、方坯、圆饼及各种异型坯等。用于锻造加热的环形炉,其中环直径一般在10m以内,环宽不大于2m,供5t、10t、16t模锻锤或大型锻压机配用。盘形炉多用于中小工件锻前加热。

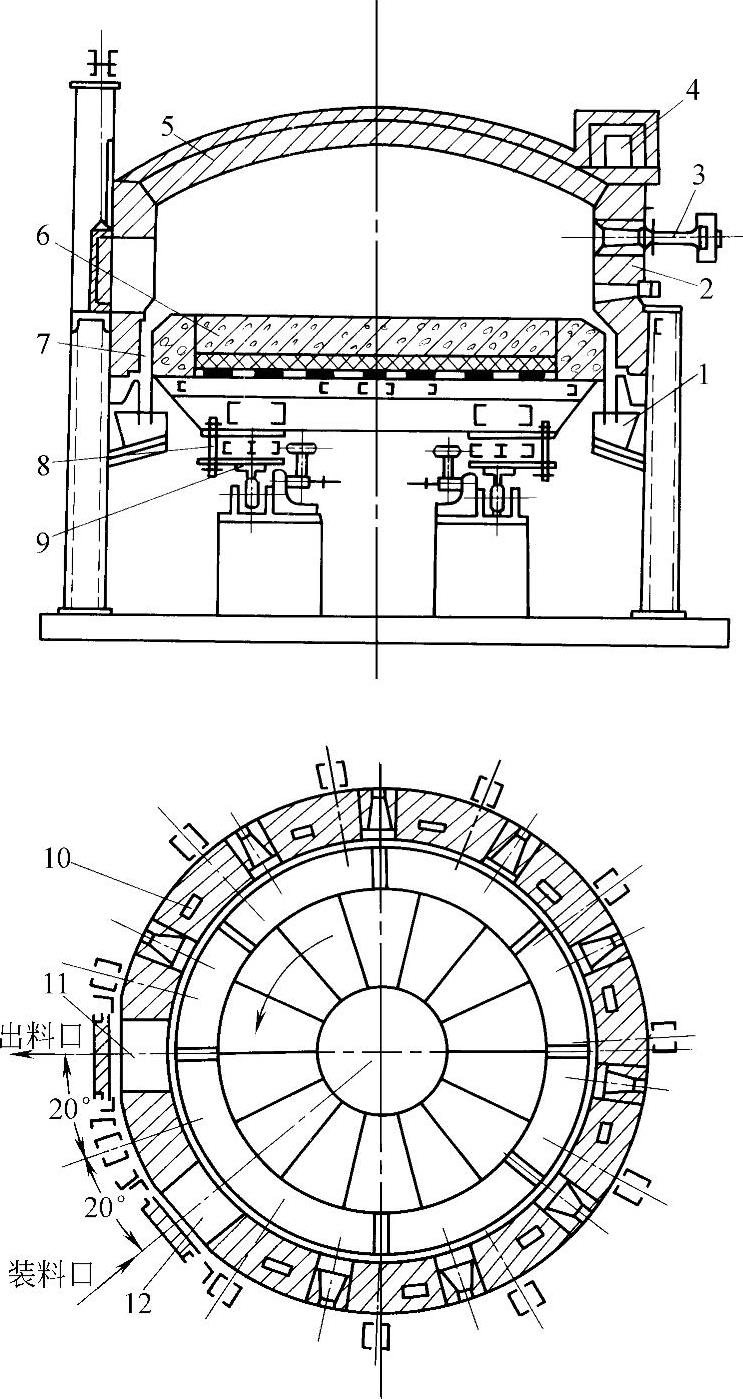

图9-2-15 盘形加热炉

1—水封 2—炉墙 3—烧嘴 4—总烟道 5—炉顶 6—炉底 7—环缝 8—销子 9—支撑定心装置 10—分烟道 11—出料口 12—装料口

转底式炉与其他炉子相比较具有以下优点:

1)可以加热推杆式炉所不能加热的异型工件。

2)可以根据需要改变工件在炉内的分布,从而能适应不同加热制度,在生产中有较大的灵活性。对于品种多、加热制度复杂的合金钢尤为适用。

3)由于工件在整个加热过程中随炉底一起运动,与炉底没有摩擦,也无振动,因而工件氧化铁皮不易掉落。同时,除装出料门外无其他开口,冷空气不易渗入,因此这种炉子氧化烧损较少。

4)工件在炉底上相互间隔放置,可三面受热,因而加热时间短,温度均匀,不存在水冷“黑印”,易于保证加热质量。

5)与推杆式炉相比较,炉子易排空,可避免工件在炉内长期停留,同时便于更换工件规格。

6)机械化自动化程度高,工件装出料以及在炉内运送均可自动运行。

转底式炉的缺点是:(https://www.daowen.com)

1)由于炉子是圆形的,特别是大直径的环形炉,占用厂房面积较大。

2)装出料炉门之间距离很近,因此备料和装料区域的面积受到限制,易使操作不便。

3)转底式炉一经建成,难于改建或扩建,因此,发展的余地和潜力均较小。

4)工件在炉内呈辐射状间隔分布,炉底面积利用率低,特别是炉膛较宽的炉子更为突出。

5)炉子砌筑中需用较多的异形砖,砌筑质量要求高,炉子建造费用较高。

(二)技术参数

转底式炉所用燃料多为油和煤气。炉子生产率及其炉底热强度指标与推杆式炉相近,技术性能见表9-2-18。

(三)结构

转底式炉的特点是:炉底转动,装出料炉门在同侧,用专门的装出料机进行装出料,并可连续作业。

盘形炉的炉底呈圆盘形,炉内各处温度相差不大,相当于一个能连续装出料的室式炉。

环形炉由环形炉膛和回转炉底构成,炉顶、炉墙固定不动,是一种首尾相接的圆环形连续式炉,可避免一般推杆式炉当炉底较长时所出现的拱料现象。炉墙分内、外两环,烧嘴多数安装在外环炉墙上,在内环炉墙上只安装少量烧嘴,选用平焰烧嘴时则安装在炉顶上。

环形炉根据对炉温的要求划分区段。锻造用环形加热炉一般将炉膛分为预热和加热两个区段,也有另设均热段的,各段长度主要按工艺要求和生产能力大小而定。

排烟口一般设在靠近预热段装料门处,进入排烟口的烟气速度一般取1.5~2.5m3(标准状态)/s。