美国Tranemo公司的冲压FMS

该公司于80年代中期研制出一条大型冲压件FMS,用于生产七种规格的覆盖件、安装板和支撑件,最大尺寸为1625mm×1625mm,重量30kg。所用模具的最大尺寸是2030mm×1725mm,重量达10t。

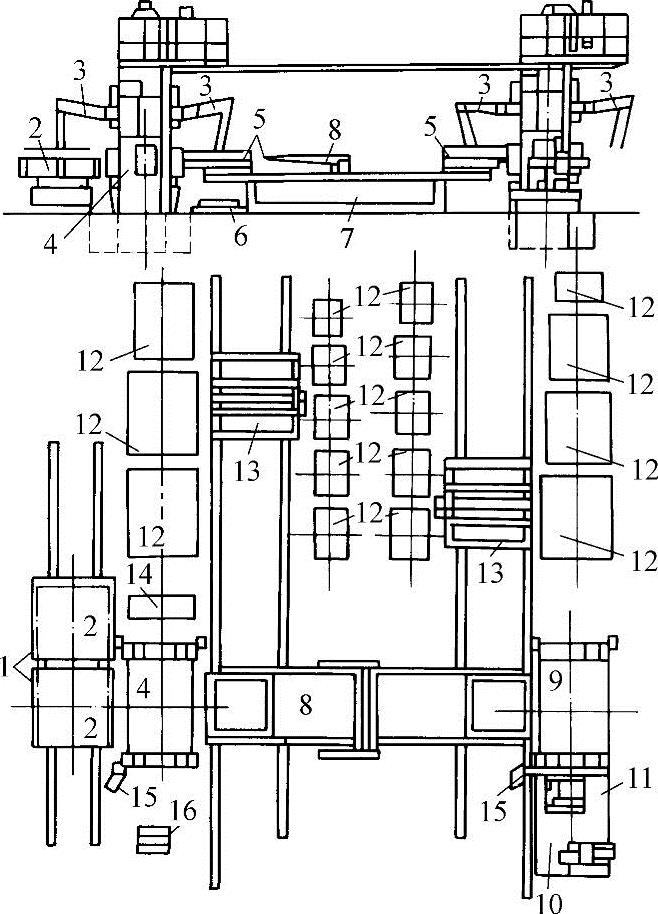

图6-8-1 Tranemo公司的冲压FMS

1—板垛台车 2—板料 3—Flexarm1800机器人 4、9—液压机 5—转运台和接料台 6—切断装置 7—可移动式台车 8—Flexturm16/16机器人 10—开卷装置 11—卷料送进装置 12—模具库 13—模具传送台车 14—控制柜 15—编程和控制盒 16—中央计算机

这条FMS主要由两台5000kN的液压机组成,如图6-8-1所示。其快速换模部分由模具库12,模具传送台车13和模具快速夹紧装置组成。模具传送台车为液压传动,下有轮子,其运行轨道从液压机后部一直通到模具库。模具快速夹紧装置安装在液压机工作台模板上,由液压传动来自动夹紧或松开模具,整个换模时间在10min以内。

板料及工件的自动传递过程如下,剪切下料后的板料对齐成垛,由叉车送到板垛台车1上,运行到液压机4前等待加工。加工时,由机器人3吸取板料,放在液压机4的下模上,通过模具中的小气缸使板料的定位精度在±1mm之内。在液压机4上落料或成形后,上、下模分开,顶料杆将工件顶出,右侧机器人将工件送到转运台5上。当转运台5上的传感器测得有工件时,可移动式台车7上的机器人的夹钳夹住此半成品工件,送到第二台液压机9左侧的接料台5上。再由机器人3将此半成品工件送到液压机9的下模上,完成后续工序(如切边、切口、弯曲等)。全部工序完成后,液压机9右侧的机器人取出工件并送到输送设备上运走。

当模具传送台车13在向液压机装卸模具时,可移动台车7应先让开。

这条FMS共用7台微型计算机进行控制,由一台中央计算机对各种功能进行协调和监控。这条FMS每分钟可生产同规格的工件四件,而在采用自动化的柔性加工方法之前,每4min才能生产一件。