折弯角度自动测量和回弹补偿

板料的机械性能经常会有所差异,这种机械性能的差别会引起折弯角度的变化,从而影响折弯精度。如折弯90°时,较软的板料角度可能接近91°,而较硬的板料则可能只有89°,因此必须进行修正。板料的不同力学性能还会影响回弹率,而补偿回弹率的调整很费工时,因此折弯角度和回弹率的自动测量与自动补偿对提高折弯角度的精度十分重要。

比利时LVD公司开发了自动测量折弯角度和回弹的自适应控制系统。当触头接触板料并随板料一起运动时,不断向控制系统发送关于折弯角度的信息,以控制凸模的进入深度。为了补偿回弹,采用了折弯力测量系统,在工作台上装有应变传感器,当工作行程达到终点时,折弯力减少30%,凸模自动退让,再次测量折弯角,算出回弹量,并设定一个新的压下深度,进行复压。有了这一自适应系统,不需要试折弯,调整时间大大缩短。此系统已在该公司PPI和PPE系列折弯机上使用,属于选购件。

法国普罗梅坎(Promecam)公司的数控折弯机上也有类似的折弯角度自动测量装置。角度传感器测头做成V形,置于凹模的轴向孔内,与凹模工作表面贴合。板料放在凹模上时,也抵靠在传感器V形测头的表面。当凸模下行进入凹模时,传感器产生相应的位移并通过角度检测机构输出相应信息,经计算机处理后,在屏幕上显示实时角度值,当位移与设定值相符合时,数控系统发出指令,暂停向液压缸供油,测出由于板料回弹产生的角度变动量,反馈到数控系统予以补偿。

瑞士贝勒(Beyeler)公司生产的RT型板料折弯机上采用了ROTAX新型回转凹模折弯工艺,如图1-7-15所示,在此工艺中实现了折弯角度自动测量和回弹补偿。它用两个长辊代替凹模,每个辊子上各有一个平面,折弯时在凸模压力作用下,两个辊子随着在模座里回转,对板料进行折弯。通过辊子回转的角度就能方便地测量出实际的折弯角度。在折弯过程中,将测得的角度值不断输入数控系统。RT系列折弯机的两个工作液压缸各由伺服阀控制,可使凸模进入凹模的深度和平行度达到0.01mm的精度。两个长辊均由若干段长度为800mm的辊子组成,每一段辊子都能独立地测量折弯角度,并把全部数据反馈到折弯机工作台座的液压补偿系统中,后者由自己的伺服阀控制,可以根据测得的角度,立即作用到折弯件的某一部分上进行修正。(https://www.daowen.com)

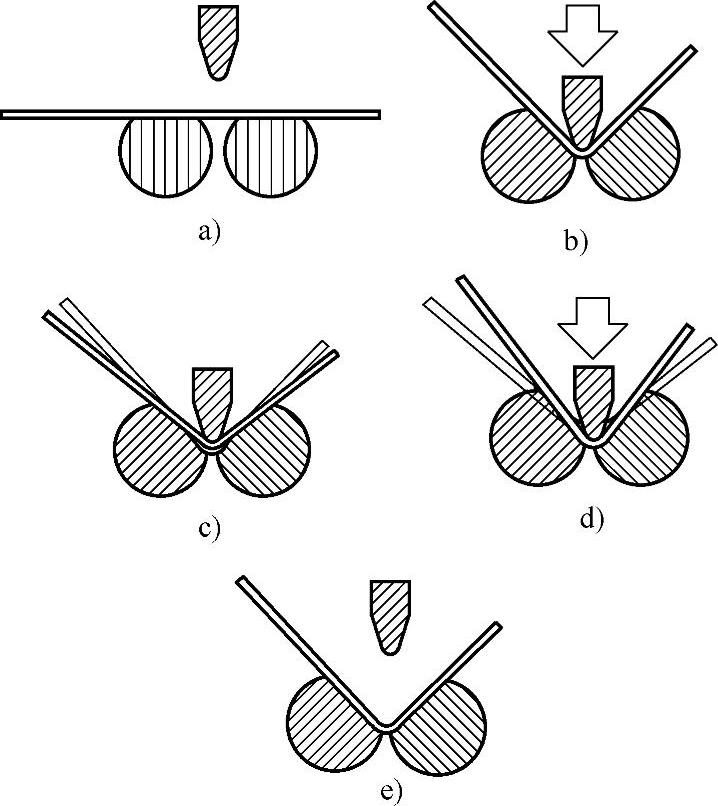

图1-7-15 ROTAX回转凹模折弯新工艺

a)折弯过程开始 b)折弯到编程规定角度 c)测量回弹值d)修正回弹值 e)折弯过程结束

对于回弹的测量,则如图1-7-15所示,在折弯达到设定的角度时(见图1-7-15b),记录这时的压力值,数控系统控制滑块略微松开,使压力减小到原先记录压力的50%,滑块停止(见图1-7-15c),再次测量折弯件的实际角度,这样就测得回弹值的一半,数控系统根据这一数值可计算出修正量。继续进行折弯时,加入此修正量,最终得到精确的折弯角度。进行上述回弹测量和补偿,约增加15%的工作循环时间。

回转凹模折弯工艺的另一优点是凹模对板料不产生划痕和不损坏其表面。