二、剪板机的结构

普通剪板机一般由机身、传动装置、刀架、压料器、后挡料架、前挡料架、平衡器、托料装置、刀片间隙调节装置、灯光对线装置、润滑装置、电气控制装置等部件组成,其主要部件的结构形式叙述如下:

(一)机身

机身一般由左右立柱、工作台、横梁等件组成。老式结构剪板机,机身大多采用铸铁件,通过螺栓、销钉把工作台、横梁和左右立柱紧固在一起,这种组合结构的机身较重,刚性较差,接合面的机械加工量也较大,所以采用铸铁件的逐渐减少。随着加工技术的进步,中小型剪板机采用整体式钢板焊接结构的日益增多。焊接机身重量轻,刚性好,外形美观,所以采用的较多。大型剪板机,机身外形尺寸较大,为便于加工,采用组合式焊接结构较为普遍。

(二)刀架

刀架是剪板机的重要部件。老式的小型剪板机的刀架多采用铸铁件,大型的多采用铸钢件。近年来,采用钢板焊接结构的日益增多。

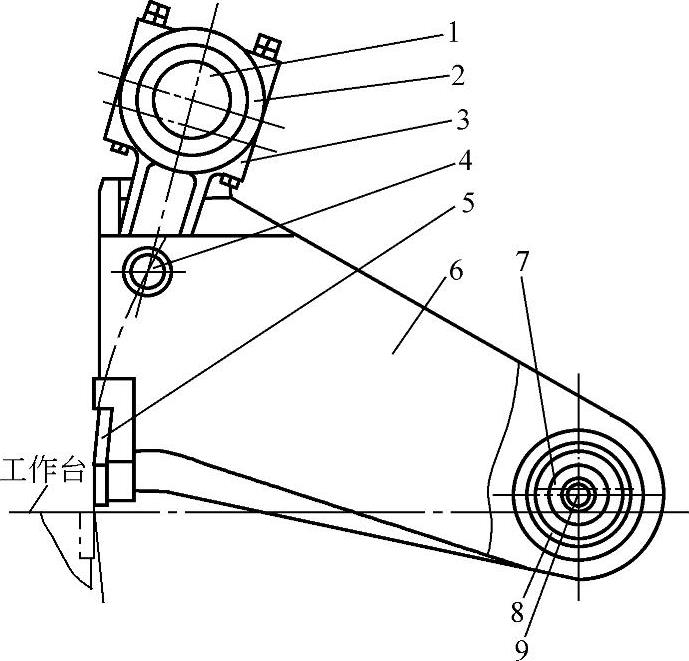

图8-2-7所示为Q12—6.3×2500型剪板机的刀架结构图。刀架6的一端通过偏心套7、定轴9与机身铰接,另一端由曲轴1、连杆3驱动。当曲轴旋转时,滑块即绕支点摆动,实现剪切动作。上刀片5固定在弧形刃座上,保证与下刀片之间的间隙均匀。

(三)传动系统

剪板机的传动系统常见的有机械传动系统和液压传动系统。

机械传动系统常见的有齿轮传动和蜗轮副传动,见图8-2-3和图8-2-5,即一级V带、二级齿轮传动和一级V带、一级蜗轮副传动。也有采用两级齿轮传动或一级V带、一级齿轮传动的。(https://www.daowen.com)

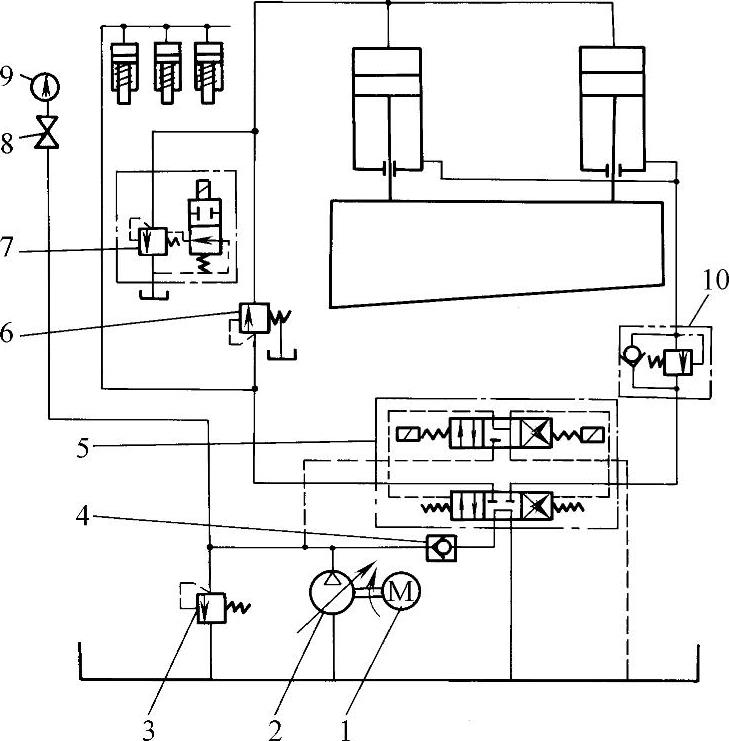

图8-2-8所示是32×4000mm摆式剪板机的双缸并联式液压原理图。电动机1启动后,柱塞泵2输出压力油,一路流向溢流阀3、压力表9,另一路通过单向阀4和电液换向阀5回油箱。当电液换向阀中的电磁阀左端通电后,控制油路中压力油推动液动阀芯右移,主油路中压力油进入压料液压缸,压紧板料。到一定压力后直控顺序阀6打开,电磁阀7已接通,压力油进入左右液压缸上腔,刀架下行剪切板料。下腔油达一定压力后,通过直控平衡阀10和液动阀回油箱。剪切完毕,电磁阀左端断电右端接通,控制油路压力油推动液动阀芯左移,主油路油经直控平衡阀内的单向阀进入液压缸下腔,电磁阀7断电,上腔油及压料缸内油回油箱,刀架上行,压料脚受弹簧张力也上行,回原始位置。电磁阀右端断电,控制油路不通,液动阀芯复位,开始下一个剪切行程。

图8-2-7 Q12—6.3×2500型剪板机刀架结构图

1—曲轴 2—连杆盖 3—连杆 4—销轴 5—上刀片 6—刀架 7—偏心套 8—轴承 9—定轴

(四)压料器

在剪板机上刀片的前面设有压料器,使板料在整个剪切过程中始终被压紧在工作台面上。压料器所产生的压料力要能够克服板料因受剪切力的作用而产生的回转力矩,使板料在剪切过程中所承受的各种力系处于平衡状态,避免板料在剪切时产生位移或翻转,所以压料器也是一个重要的受力部件。剪板机的压料器有机械传动、液压传动、气动、电磁吸力等型式,在小规格剪板机中,这些结构形式都有采用,其中以机械传动和液压传动使用较多。近年来由于对剪板精度要求增高,选用的压料力也有增大的趋势,采用液压传动压料器的越来越多。

图8-2-8 双缸并联式液压原理图

1—电动机 2—轴向柱塞泵 3—溢流阀 4—单向阀 5—电液换向阀 6—直控顺序阀 7—电磁溢流阀 8—压力表开关 9—压力表 10—直控平衡阀