激光选区烧结工艺原理

2026年01月15日

1.激光选区烧结工艺原理

激光选区烧结(SLS-Selected Laser Sintering)工艺,是由美国德州大学奥斯汀分校的C.R.Dechard于1989年研制成功的一种快速成形方法。此后,该大学将其SLS专利转让给了美国B.F.Goodrich公司投资的DTM公司,从此SLS工艺得到了迅速发展。1992年第一台商品化的SLS设备开始投放市场。现DTM公司归属美国3DSystems公司。

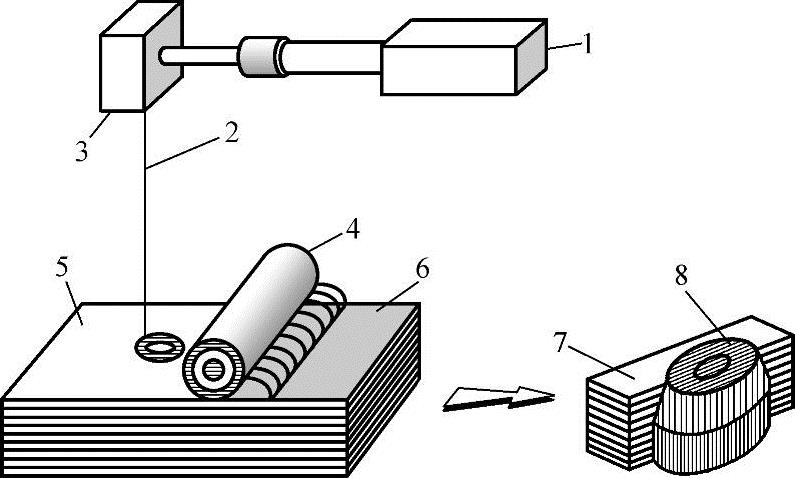

图10-4-1 激光选区烧结(SLS)工艺原理图

1—激光器 2—激光光束 3—光栅扫描器 4—水平辊 5—新层 6—前一层 7—未烧结粉末 8—已烧结粉末

(https://www.daowen.com)

(https://www.daowen.com)

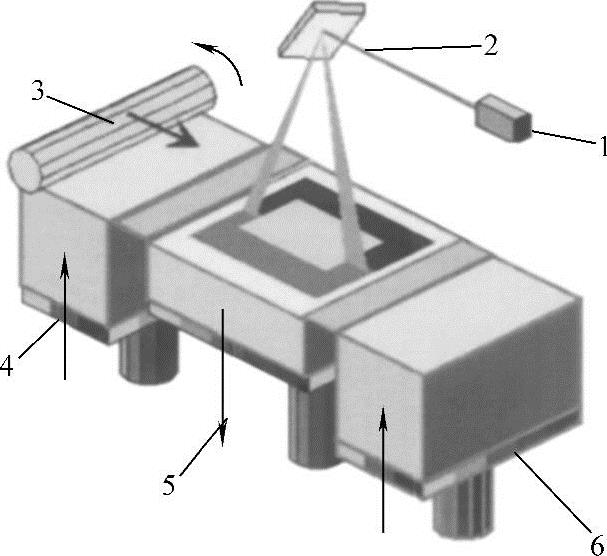

图10-4-2 SLS工艺流程示意图

1—激光 2—振镜 3—送料辊 4—左送料缸 5—造型缸 6—右送料缸

SLS工艺原理示意图如图10-4-1所示。当上一层烧结完成以后,造型缸下降一定距离(0.05~0.15mm),以便接纳下一层的新粉料,如图10-4-2所示。左边的送料缸上升一定距离,将被烧结的粉末推到送料辊可以送粉的高度,送料辊在向右运动的同时还旋转,将新粉送入造型缸并压实。送料辊继续向右运动,停在右送料缸的右边。此时,振镜系统根据当前层截面轮廓及填充数据在计算机控制下进行扫描,完成当前层的烧结。此后,造型缸下降一定距离而右送料缸右侧的送料辊向左边运动,将新粉料铺在造型缸内并压实,激光再次扫描、烧结新的层面,如此循环直至完成整个烧结成形。应说明的是送料辊将左送料缸粉料向右方面铺展时,多余的粉料会进入右送料缸;而送料辊向左运动时,多余的粉料则进入左缸。