DLF制造系统

2026年01月15日

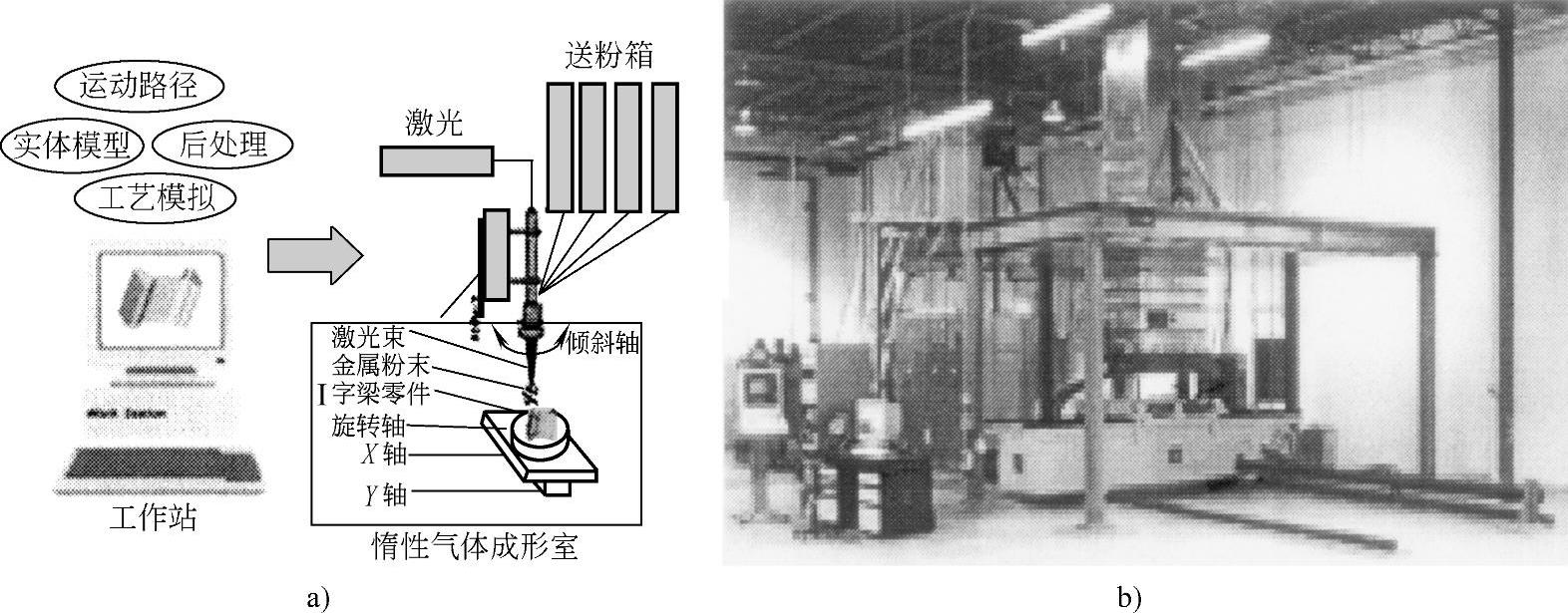

5.DLF制造系统

是由美国AeroMet公司开发的(2006年该公司已经停止DLF的商业化运作),工艺名称为激光增材制造技术LAM,也是采用激光熔化金属粉末,层层堆积成形,其主要特点是采用的激光器为19kW的大功率CO2激光器,成形室的尺寸为(3×3×1.2)m3,可以进行大型零件的毛坯制造,如图10-7-6所示。图10-7-6a所示为DLF制造的原理图;图10-7-6b所示为LAM系统设备图。该公司的业务主要集中在航空工业中的大型钛合金零件的制造上。经波音、洛克希德等公司的验证,LAM技术制造的零部件在静强度和疲劳强度方面已经超过了传统技术制造的零件。AeroMet公司采用钛合金制造了很多实际使用的零件,诸如法兰盘、飞机骨架中的一些结构件等。由于所使用的激光器功率已达到19kW,因而其制造速率很高,最大的零件尺寸已达到数米见方。据报道,该公司生产的3个Ti—6Al—4V激光立体成形零件已经获准将在实际飞机上使用。这3个零件分别是F—22上用的一个接头件、F/A18—E/F的机翼翼根吊环以及F/A—18E/F上的一个用于降落的连接杆。其中,F—22上的两个全尺寸接头满足疲劳寿命的两倍要求,F/A—18E/F的翼根吊环满足疲劳寿命4倍要求,随后静力加载到225%也不破坏,而降落用的连接杆满足飞行试验要求,寿命超出要求30%。这些钛合金零件不仅性能超出传统技术制造的零件,由于材料及切削加工的节省,其制造成本降低20%~40%,生产周期也缩短80%。

图10-7-6 激光增材制造原理图和系统设备(照片来自www.aeromet.com)(https://www.daowen.com)

a)激光增材制造原理图 b)系统设备