熔融沉积成形工艺原理

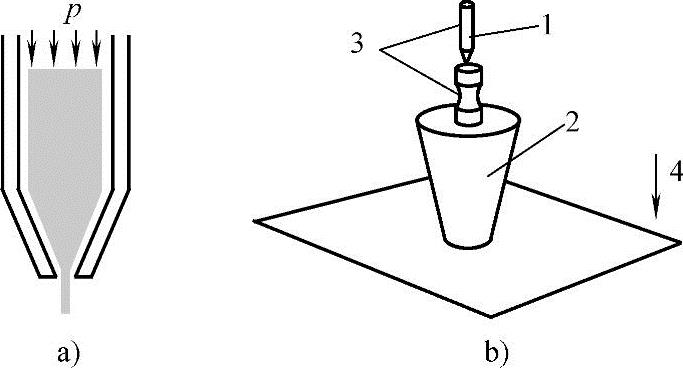

熔融沉积成形(Fused Deposition Modeling,简称FDM或Melted Extrusion Manufacturing,简称MEM)与其他快速成形工艺的主要不同点在于,其构成零件的每个层片是由材料丝的积聚形成的。成形过程中,成形材料加热熔融后在恒定压力作用下连续地挤出喷嘴,如图10-3-2所示,而喷嘴在扫描系统带动下进行二维扫描运动,当材料挤出和扫描运动同步进行时,由喷嘴挤出的材料丝堆积形成了材料路径,材料路径的受控积聚形成了零件的层片。堆积完一层后,成形平台下降一层片的厚度,再进行下一层的堆积,直至零件完成。

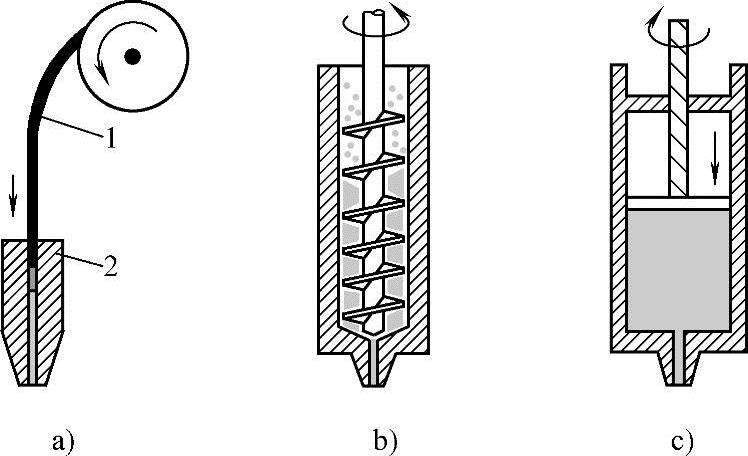

在熔融沉积快速成形工艺中,可以有不同的沉积方式,也就是说,材料送进可以有多种不同方式,如丝材送进、泵送和活塞送进,如图10-3-3所示。主要是能保证提供恒定压力将材料送进喷头,并将其连续挤出喷嘴,而且挤出速度精确可控,以形成一定尺寸的材料堆积路径。图10-3-3a所示为摩擦轮丝材送进、沉积方式,成形材料为丝状热塑性材料,经驱动机构送入液化器,并在其中受热逐渐熔化,先进入液化器的材料熔化后受到后部未熔材料丝(起到推压活塞的作用)的推压而挤出喷嘴。图b所示为螺旋泵送进、沉积方式,采用螺旋泵实现颗粒状原材料的泵送、加热和挤出,挤出材料的速度可以由螺杆的转速调节。图c所示为活塞缸送进、沉积方式,喷头的主要部分是缸体,成形材料在缸内受热熔融,在活塞的压力作用下挤出喷嘴。可以看出,这几种方式都能实现材料的送进、熔融和沉积。

图10-3-2 熔融沉积快速成形工作原理

a)喷嘴内部材料被挤出 b)成形过程 1—喷嘴 2—零件 3—X-Y轴 4—Z轴(https://www.daowen.com)

图10-3-3 熔融沉积工艺的材料不同送进方式

a)摩擦轮丝材推送 b)螺旋挤压 c)活塞挤压 1—热塑性材料丝 2—液化器、喷嘴