水平分模平锻机机械手

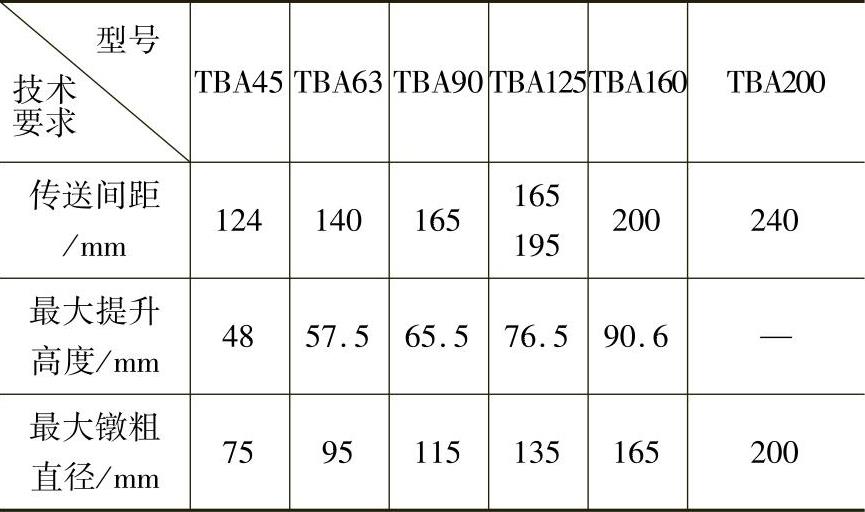

(一)TBA型系列水平分模平锻机机械手的主要技术参数(见表7-3-2)

表7-3-2 TBA型的技术参数

(二)TBA型系列机械手的工作程序

从感应加热炉输出已加热好的锻造毛坯,通过TBA型机械手的喂料器,送入机械手传送工作台的夹钳平板凹槽中,再由机械手将锻造毛坯传送到模具内进行锻造。在锻造过程中机械手把锻件从一个锻造模膛传送到下一个模膛,当锻造结束时再把锻件从模具中托起,通过输出装置输出锻件。一般平锻机约有4~5工序(镦头、预锻、终锻、切边等)。

(三)TBA型系列机械手的动作原理和结构特点

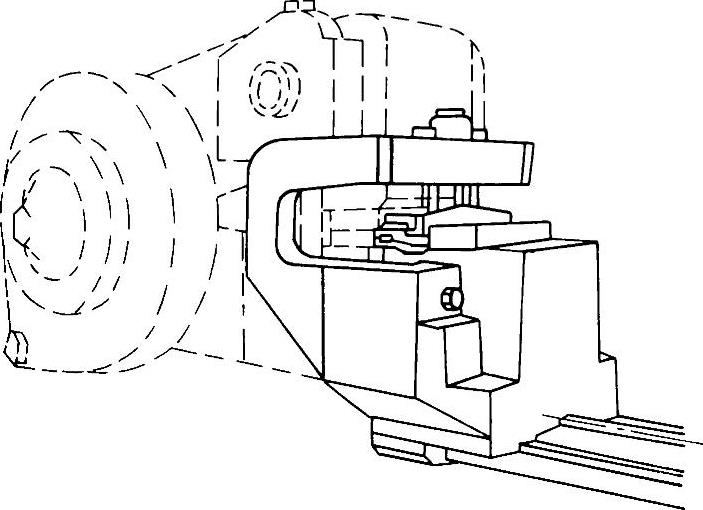

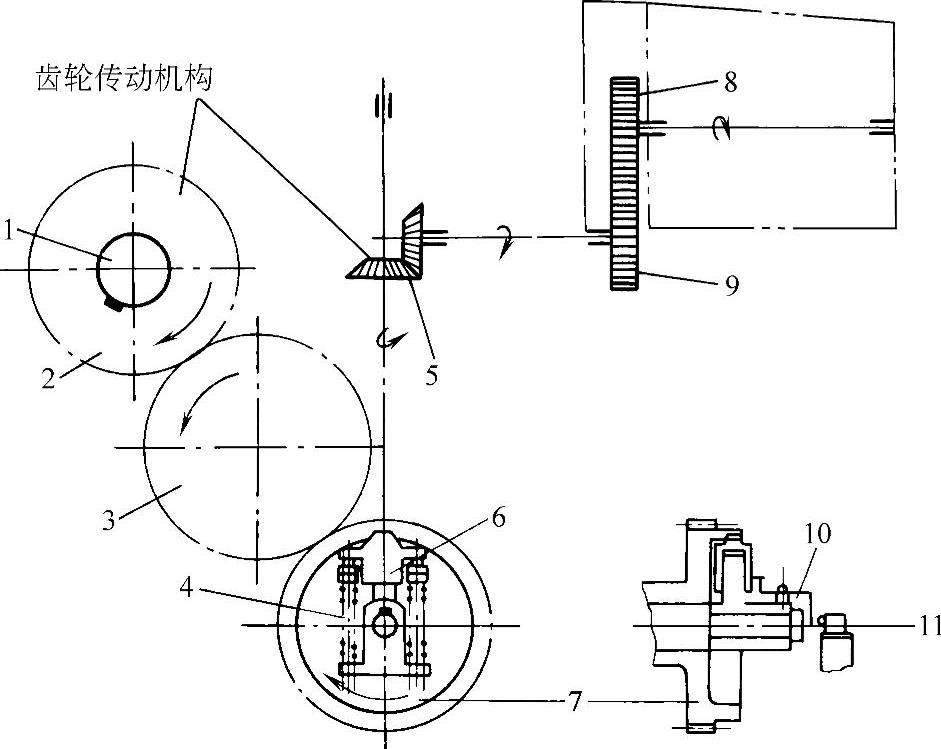

图7-3-52所示为机械手外观简图。

图7-3-52 机械手外观简图

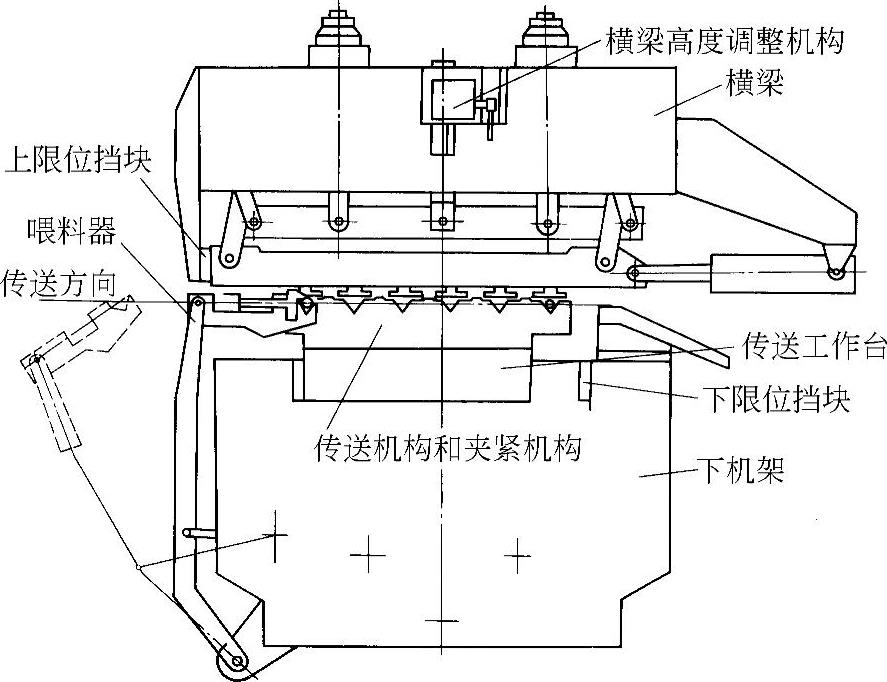

图7-3-53所示为机械手工作位置图。

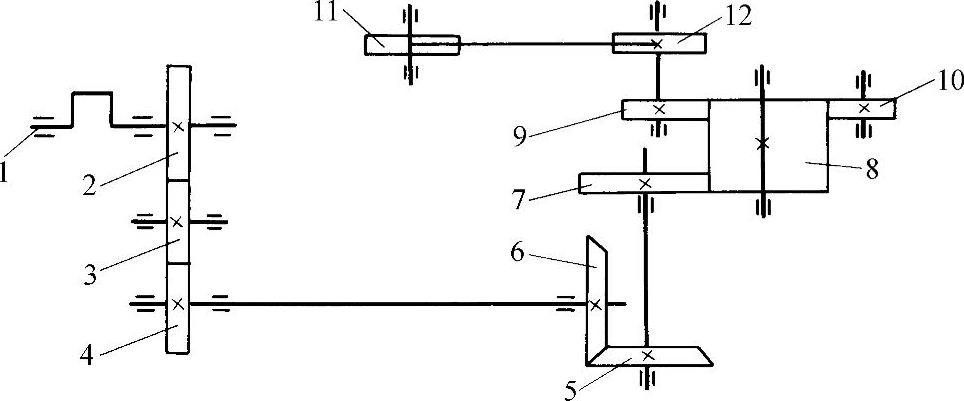

图7-3-54所示为机械手传动原理图。

1.齿轮传动机构(见图7-3-55)

它由平锻机曲轴通过三个齿轮和一对锥齿轮传到位于平锻机正前方的传动齿轮9,再啮合带动机械手传送和夹紧机构的中间齿轮8组成。

在带安全离合器齿轮7上装有一个安全离合器,它是一个扭矩保险装置,当机械手在传送过程中卡死,而超过一定扭矩时,离合器的压臂从齿轮的凹槽中脱开,并通过顶杆10使行程开关动作,机器的传动立即停止。

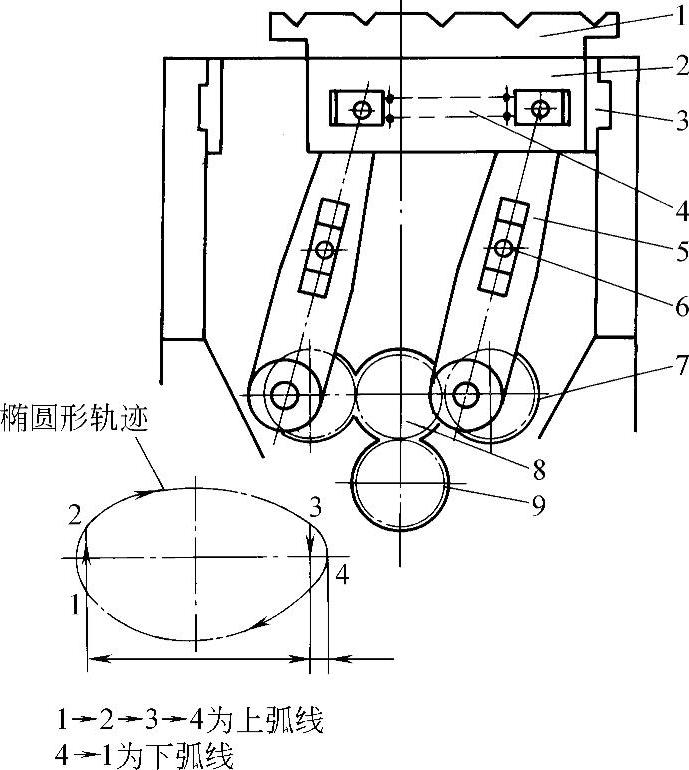

2.传送和夹紧机构(见图7-3-56)

由齿轮传动机构传来的动力,通过中间齿轮8,啮合一对偏心齿轮7。偏心齿轮7上各装有一个摇杆5,二个摇杆的顶端又和传送工作台2相联。当中间齿轮8带动一对偏心齿轮7旋转时,通过摇杆5,并经过滑块6把旋转运动转变为传送工作台2的椭圆形传送运动。左右限位挡块3限制传送工作台的传送行程,并借助压缩弹簧4吸收出现的超行程。

椭圆形运动轨迹,其水平中心线与模具中心线是一致的,它的上弧线为锻件的提取—传送—放入运动,下弧线为传送工作台的回程运动。

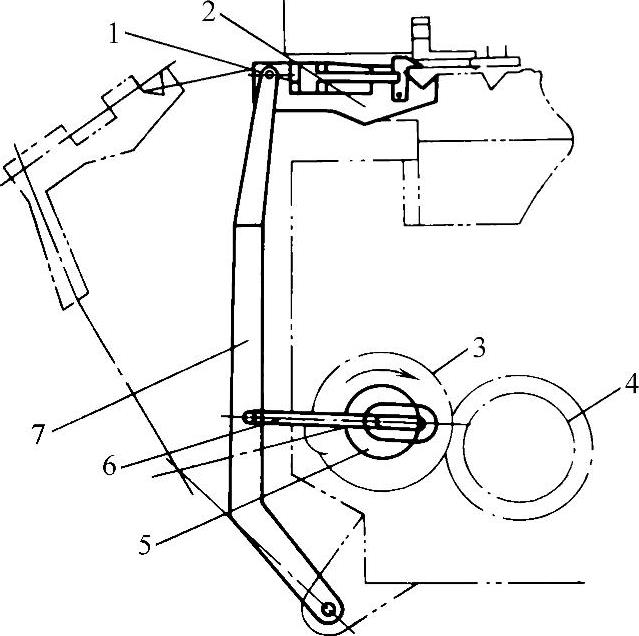

3.喂料器(见图7-3-57)

通常喂料器装在加热炉处,当机械手传送2次或数次后,接受锻造毛坯一次。从加热炉输出的锻造毛坯,通过滚道输入喂料夹钳2中,喂料夹钳缸1夹紧工件,气动离合器5接合,由偏心齿轮轴4上的链轮传动链轮3,通过拉杆螺栓6使回转臂7带动喂料夹钳旋转到传送工作台(见图7-3-53)上的夹钳导板(见图7-3-58之8)上,然后喂料夹钳钳口张开,传送工作台从喂料夹钳中取出锻造毛坯,升高后,喂料器返回原位。

(https://www.daowen.com)

(https://www.daowen.com)

图7-3-53 机械手工作位置图

图7-3-54 机械手传动原理图

1—平锻机主轴曲轴 2—曲轴传动齿轮 3—中间齿轮 4—带安全离合器齿轮 5、6—锥齿轮 7—传动齿轮 8—传动机构的中间齿轮 9、10—偏心齿轮 11—驱动喂料器链轮 12—链轮

图7-3-55 齿轮传动机构示意图

1—平锻机主轴曲轴 2—曲柄传动齿轮 3—中间齿轮 4—压力弹簧 5—锥齿轮 6—安全离合器 7—带安全离合器齿轮 8—传送机构的中间齿轮 9—传动齿轮 10—顶杆 11—行程开关

图7-3-56 传送和夹紧机构

1—夹钳导板 2—传送工作台 3—限位挡铁

4—压缩弹簧 5—摇杆 6—滑块 7—偏心齿轮 8—中间齿轮(图7-3-55之8) 9—传动机构中的传动齿轮(图7-3-55之9)

图7-3-57 喂料器结构示意图

1—夹钳缸 2—夹钳 3—链轮 4—偏心齿轮(图7-3-56之7的轴) 5—气动离合器 6—拉杆螺栓 7—回转臂

喂料器的运动是通过装在偏心齿轮轴4上的凸轮来控制相应的气阀和行程开关,实行机电联锁,保证喂料器和机械手的动作相互协调。

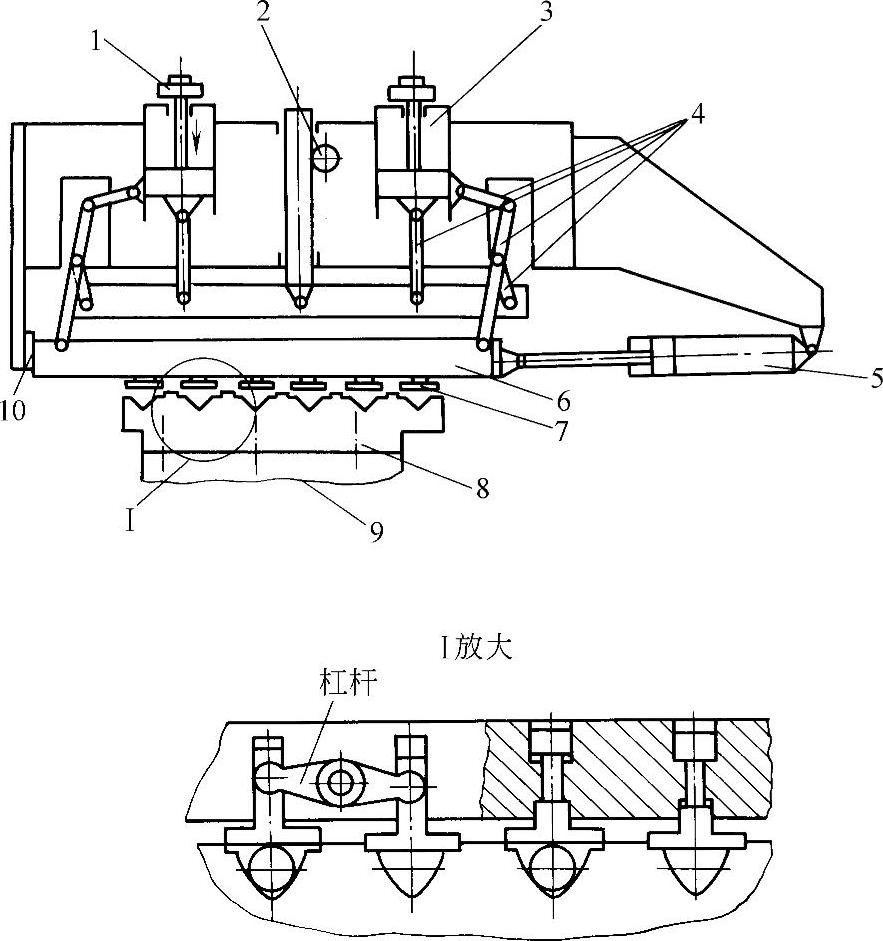

4.横梁机构(见图7-3-58)

图7-3-58 横梁结构示意图

1—调整螺母 2—高度调整机构 3—夹紧气缸 4—连杆平行导向机构 5—回程气缸 6—横梁 7—夹钳块 8—夹钳导板 9—传送工作台 10—上限位挡块

它的作用是在传送过程中,当传送工作台9带着夹钳导板8把锻件从模腔中升高取出时,横梁6上的夹钳块7通过夹紧气缸3产生的夹紧力,并通过杠杆把锻件压入夹钳导板8的凹槽内。若凹槽内没有锻件,则夹钳块7紧压在凹槽上部的台阶内,这样即可实现传送工作台9和横梁6作同步的传送运动。在传送工作台9下降时,锻件放入下一个模腔,夹钳块7复位,横梁6通过回程气缸5,回到上限位挡块10所限定的原始位置。

横梁的高度通过夹紧气缸3上的调整螺母1,根据锻件直径大小调整到合适的位置,另有一个带手柄的齿轮齿条高度调整机构2,以便用人工来调整提升或下降的高度,这是在装配、调试或维修时用的,在自动传送工作时,齿轮和齿条处于不啮合状态。