二、工作原理

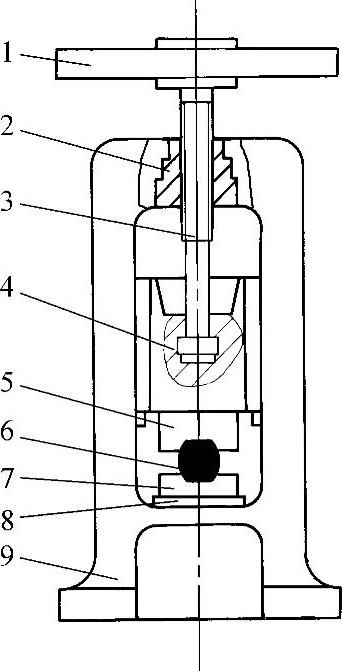

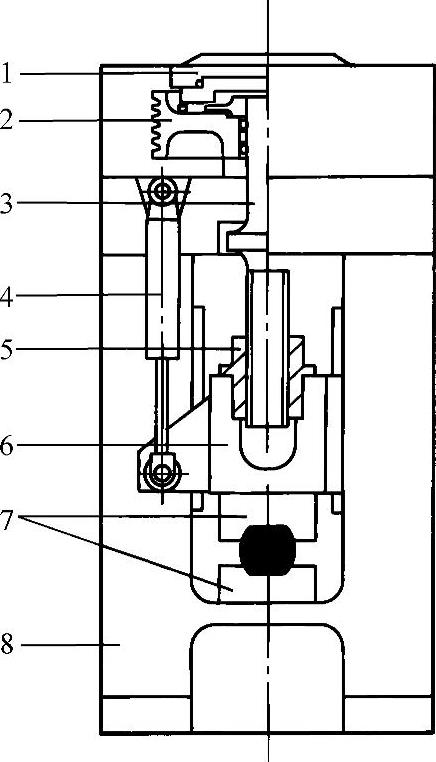

螺旋压力机是利用螺旋机构和惯性原理发明的锻压机器。本体结构组成见图4-1-1和图4-1-2。

工作机构采用了螺旋滑块机构,正反转动螺杆可使滑块上下移动,刚好满足模具开合要求。螺旋有增力作用,可使旋转螺杆的力放大若干倍传给滑块。驱动螺杆的动力巧妙地利用了飞轮。在螺旋压力机上飞轮的作用是重要的,它既是传动元件,又是施力元件和储能元件。

1.惯性螺旋压力机的工作原理

惯性螺旋压力机(图4-1-1)的螺母固定于上横梁。飞轮与螺杆作螺旋运动,储能备用。当滑块与毛坯接触时,运动组件(以下称工作部分)受阻减速表现出惯性,飞轮的切向惯性力被螺旋副机构放大后施于毛坯开始工作行程。所储能量耗尽,运动停止,一次打击过程结束。惯性螺旋压力机的工作特点是一次打击,工作部分所储存的动能完全释放。

图4-1-1 惯性螺旋压力机本体结构

1—飞轮 2—螺母 3—螺杆 4—滑块 5—上模 6—毛坯 7—下模 8—垫板 9—机身(https://www.daowen.com)

图4-1-2 高能螺旋压力机本体结构

1—离合器 2—飞轮 3—螺杆 4—回程缸 5—螺母 6—滑块 7—模具 8—机身

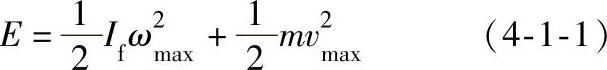

螺旋压力机运动部分能量执行标准JB2547.2—2010和JB2474—1999,其总动能是螺旋运动形式的,由下式描述:

引入当量概念可写成

式中 E——运动部分能量;

If——飞轮(包括螺杆等旋转件)的转动惯量;

ωmax、vmax——飞轮(螺杆)最大角速度和滑块最大线速度;

I——惯性螺旋压力机运动部分当量转动惯量,简称当量转动惯量;

h——螺纹导程;

m——运动部分质量。

2.高能螺旋压力机的工作原理

高能螺旋压力机(见图4-1-2)的螺母固定在滑块上,与滑块一起作往复运动。螺杆由离合器从动盘带动。飞轮总朝一个方向旋转,仅在向下行程时与离合器接合。回程采用液压缸提升滑块,提升滑块时螺杆反向空转。尽管结构不同,同样利用了螺旋副增力作用和飞轮的惯性作用。工作中飞轮在转差率许可的范围内释放部分动能,是名副其实的调速飞轮。

高能螺旋压力机虽然结构复杂,但其工作性能有很大提高。

1)行程短、速度快,大幅提高了行程次数。由于采用了调速飞轮,不需要等待飞轮储能而预留较大空程,滑块行程仅需满足工艺要求即可。离合器一经接合,滑块立即得到最大速度。飞轮降速一般为12.5%,速度在全程(包括工件变形行程)近乎常数。

2)可控性提高。由于采用了离合器,其开合便于由电信号控制。如用压力传感器信号可控制打击力达到某值时结束打击过程;采用位移传感器可控制滑块行程。控制行程相当于控制锻件的变形量。虽然在螺旋压力机上模锻,锻件的精度不靠变形量控制而由模具打靠保证,但对多次打击成形的锻件,若能控制每次打击的变形量而合理分配每次锻击能量在工艺上仍有实际意义。

3)强度安全性提高。由于压力可控,通常不会超载,即使控制开关失灵,离合器也将出现打滑,就像惯性螺旋压力机装了打滑飞轮一样,传给螺杆的仅为打滑力矩,仍不会超过打滑冷击力。因此,可减小机身的截面尺寸和重量。

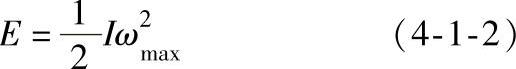

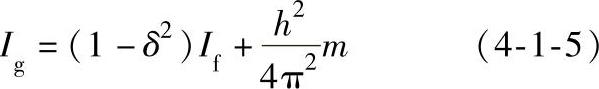

高能螺旋压力机一次锻击所利用的飞轮能量引入当量概念,可用下式表达

式中 Ig——高能螺旋压力机当量转动惯量;

δ——降速系数,δ=ω2/ω1;

m——直线运动部分质量;

ω1、ω2——打击前后飞轮的角速度。