板件柔性制造系统的监测与故障诊断

板件柔性制造系统的加工过程是一个动态过程,为了使整个系统能够连续、正常、高效地运行,必须对加工过程进行实时的监视和控制,出现故障时能进行故障的诊断和处理。

1.板件柔性制造过程的实时监控

板件柔性制造过程的实时监控包括两部分内容:加工设备的监控和工件的监控。加工设备的监控是指对板件柔性制造系统中的板料冲压设备、机器人、运料小车等物料储运系统设备、工作站控制器、单元控制器的运行状态的检测和控制;工件的监控是指对被加工零件的加工精度、加工质量的检测和控制,其监控分工序间的监控和最终工序的监控。

板件柔性制造过程的实时监控具有如下的要求:

(1)实时在线采样 对加工过程的实时在线采样是实时分析及自动检测、控制的基础,在监控系统中要求能实时多通道同时采样,采样频率和采样点数可通过人机对话的方式任意设定。

(2)数据处理的多功能化 应包含现有的各种时域、幅值域、时延域、计数域、频率域、相位域中的信号处理软件,并可以通过人机对话方式方便地进行调用。

(3)可自动进行状态评价及故障诊断 应具有自动区分有无故障、区别故障类型、位置、程度、原因、状态以及发展趋势,并给出处理方法。

(4)及时反馈控制功能 根据检测到的信息,经过数据分析和处理后,及时给出加工过程的调整策略,使加工过程能稳定地进行下去。

板件柔性制造系统运行状态的检测方法,是采用机械、光学、电磁、超声、图像、电学等原理的各种传感器,安装在需要监测的位置上,进行实时的采集和数据存储。例如:加工工具(冲模、剪切刀具)的监控,可以采用加工前测量,加工过程中检测设备功率的变化、声音的变化、变形力变化等间接检测工具的磨损情况,加工后测量和确认,统计和分析加工工具的磨损规律。工件加工质量的监控,可采用接触式或无接触式三座标测量机,进行离线或在线的测量。

实时监测在设备层完成,而监测数据的分析和处理,由单元控制器的FMS监控系统软件完成。数据处理方法一般采用系统辨识技术、模式识别技术以及数字图像处理技术等理论和方法,有关其原理和求解算法,可参阅相关资料。

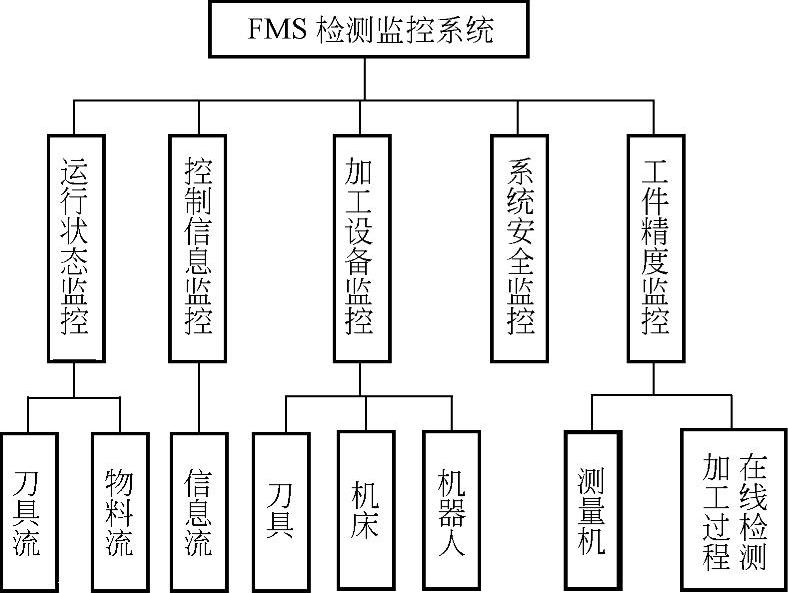

目前,国内外不少柔性制造系统生产厂家针对不同的加工对象和监控目标,开发了各种单项或综合的FMS监控系统,如刀具磨损和寿命、主轴负荷与变形压力、工件质量及变化等的监控和数据处理。FMS监控系统正朝着模块化、高度集成化、独立于设备层的方向发展,具有多通道信号检测、信息处理和智能化识别、反馈控制、自诊断、灵活组合等功能,其组成框图如图6-9-13所示。(https://www.daowen.com)

图6-9-13 FMS监控系统的组成框图

2.板件柔性制造过程的故障诊断

板件柔性制造过程的故障诊断可以概括为如下几个过程:

(1)故障检测 当制造系统工作不正常时,能够检测到故障信号。

(2)故障分离 制造系统发生故障时,根据检测数据和现象快速确定故障源。

(3)故障排除 排除故障或容错故障,使制造系统能继续运行。

(4)故障评定 对故障发生的位置、频度及对系统的影响进行统计分析。

板件柔性制造系统运行过程中出现的故障,可分为硬件故障(加工设备、物流系统设备、工作站控制器、单元控制器等)、软件故障(控制器中的控制软件、监控软件、数据处理软件等)。产生故障的原因一般有:机械故障、电气故障、传感器故障、元器件失效、现场干扰、人为操作失误等。据统计,加工设备出现故障时,故障最多的是传感器,其次是加工工件和工件安装,然后是机械磨损、设备设计和制造问题。

柔性制造系统(FMS)的故障种类很多,一个故障现象又往往是几个故障的综合,因此,故障诊断时,需要调用多种的诊断手段和方法,综合地进行分析。FMS故障分布在设备层、工作站层和单元层,对设备层故障诊断一般采用传感器检测,看其测量值是否偏离正常的参数设定值;工作站层、单元层控制器的故障包括硬件故障、软件故障,硬件故障一般采用硬件自诊断方法,软件故障采用软件自诊断程序。整个加工系统故障由单元控制器使用数学分析方法进行诊断,常用的数学方法有:基于物理模型的硬件冗余法、故障模式识别法和模糊集法,基于数学模型的解析冗余法、参数估计法、状态估计法,以及人工智能方法。以上构成FMS的故障诊断系统。

目前,基于人工智能的FMS故障诊断专家系统(FDES)发展迅速,提高了对系统故障诊断的准确性和实时性。故障诊断专家系统(FDES)是根据对症状的观察与分析,推断故障的位置,并进行故障排除的系统。故障诊断专家系统的研究包括知识的表达方法、推理机的推理策略和设计、专家知识库的建立等,有关这方面的内容,可参阅相关资料。

板件柔性制造系统出现故障是不可避免的,为了保证整个系统运行效率和安全,提高抵御故障的能力,在板件柔性制造系统规划和设计中,往往采用容错技术,加工设备中增加“互替”、“互补”设备:单元层或工作站层控制器采用双重或三重结构的冗余控制系统,即对于同一个过程控制,使用二台或三台计算机同时工作。当一台控制器出现故障进行维修时,另一台控制器可以继续进行系统控制,维持板件柔性制造系统的正常运行。