二、换热器

换热器是利用炉子排出的烟气余热,将换热器壁加热,换热器壁再将通入其内的煤气或燃烧所需的空气进行预热。

(一)作用

锻造炉使用换热器是节约燃料,提高炉温,改善燃烧过程的有效措施。对于某些先进工艺,如少无氧化加热、快速加热、以及使用低热值燃料更有特殊意义。

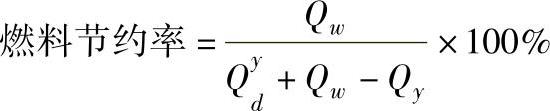

(1)节约燃料将烟气余热预热空气或煤气可节约燃料,计算公式如下:

式中 Qyd——燃料低热值(kJ/m3(标准状态)(或kg));

Qw——空、煤气预热后得到的物理热(kJ/m3(标准状态)(或kg));

Qy——单位燃料烟气带走的物理热(kJ/m3(标准状态)(或kg))。

不同燃料,因其单位燃料所需的空气量和生成的烟气量不同,所以当空气预热到相同温度时,燃烧节约率并不相等。

常用的几种燃料,预热空气时的燃料节约百分数如图9-4-31所示。

图9-4-31 空气预热温度与燃料节约率的关系

a)烟煤Qyd=27200kJ/kg b)燃料油Qyd=41000kJ/kg c)焦炉煤气Qyd=18200kJ/kg d)发生炉煤气Qyd=56000kJ/kg

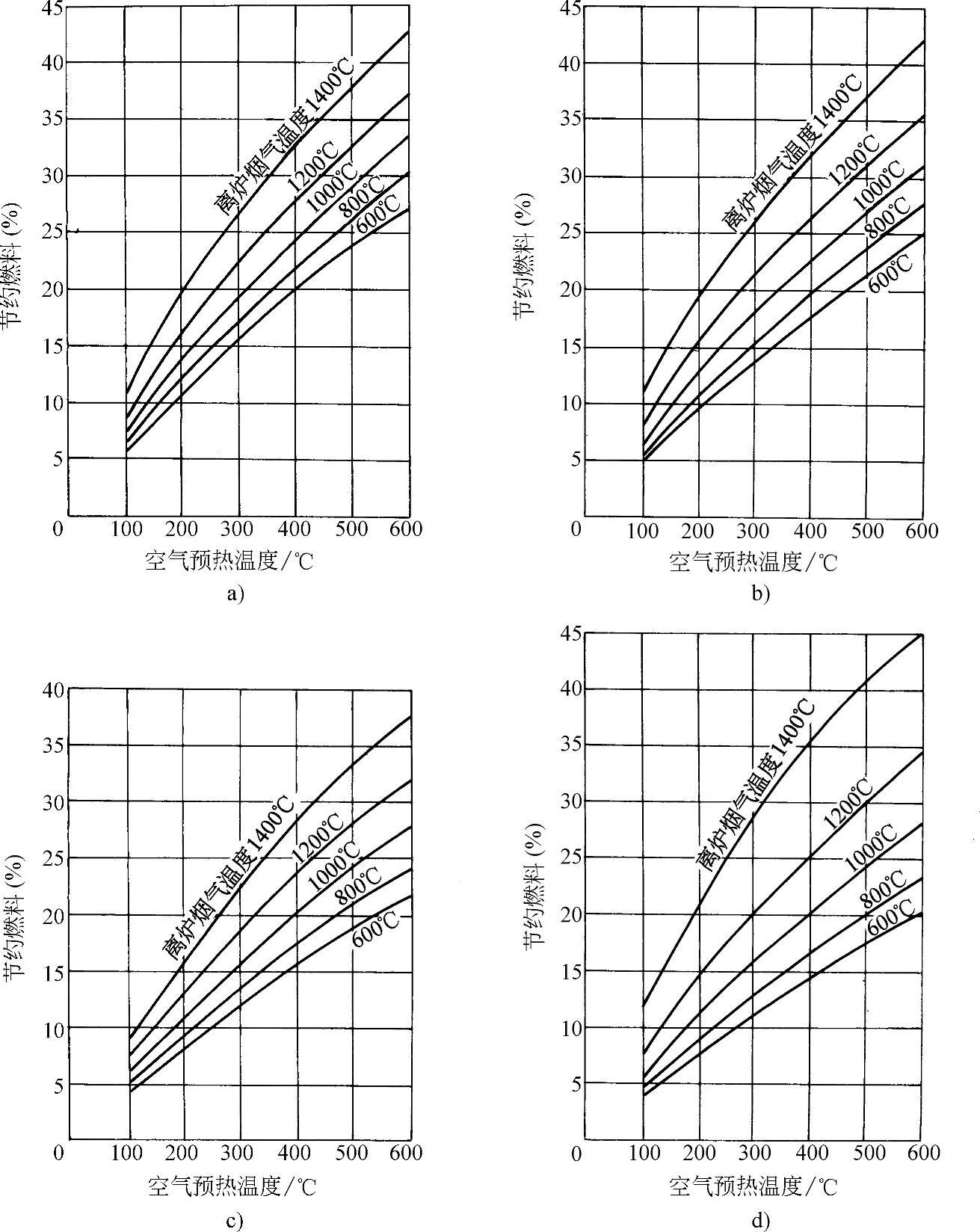

(2)提高燃料的理论燃烧温度和炉温

式中 η——炉温系数,与炉型、燃烧方法、容积热强度等有关;

tli——燃料的理论燃烧温度(℃);

QJ——燃料分解吸热(kJ/m3(标准状态)(或kg));

Vy——燃烧产物(烟气)标准状态下的体积(m3/m3(标准状态)(或kg));

cy——燃烧产物比热容(kJ/m3(标准状态)(或kg));

tl——炉温(℃)。

预热空气和煤气,可以提高燃料的理论燃烧温度并相应提高炉温,其关系见图9-4-32。

(3)提高燃烧效率燃烧液体燃料时,预热空气能使油雾的气化加速,油的燃烧易于完全。燃烧气体燃料时,预热空气和煤气也能加快燃烧速度和改善燃烧完全程度。

(二)分类和特点

(1)分类

图9-4-32 预热空气与燃料理论燃烧温度的关系

1—焦炉煤气Qyd=17000kJ/m3(标准状态)

2—混合煤气Qyd=8500kJ/m3(标准状态)

3—发生炉煤气Qyd=5500kJ/m3(标准状态)

4—高炉煤气Qyd=4000kJ/m3(标准状态)

1)按传热原理分类:

①载热介质与被预热介质之间的热交换过程按三种基本传热方式(传导、辐射、对流)进行。这是目前最常见、最大量的一种类别。

②载热介质与被预热介质之间的热交换利用另一工质的相变潜热来完成,如热管。

2)按换热器材质分类:

①金属换热器。用普通碳钢、铸铁或耐热钢、耐热铸铁制成。

②陶瓷换热器。用粘土、碳化硅、甚至刚玉等耐火材质制成。

3)按传热方式分类:有辐射型、对流型、辐射对流型。

4)按热交换方式分类:有换热型、蓄热型。

5)按结构形式分类:有固定式、回转式、片状式、筒式、管式等。

(2)特点

1)金属换热器。常用的金属换热器有管状、筒状、片状等结构形式,与陶瓷换热器相比有两大优点:一是气密性好,可预热高压气体和煤气,能适应各种烧嘴的性能要求;二是传热性能好,传热系数可达10~60W/(m2·K)。但也有两大缺点:一是耐高温性能差,能承受的烟气温度受到限制,使用寿命较低;二是预热温度高时需用耐热钢材制造,使成本增加,一般预热温度低于500℃。

2)陶瓷换热器。陶瓷换热器的元件一般用耐火粘土制成。与金属换热器相比有两大优点:一是能在高温下长久使用,烟气温度不受限制(可达1200~1500℃),能经受炉况的大幅度波动,空气预热温度高达600~900℃,使用寿命长,不需经常修换;二是可用普通耐火材料制作,不需稀缺材料。也有两大缺点:一是气密性差,漏气率达20%以上,不能预热高压气体和煤气;二是器壁传热性能差,传热系数仅达3~9W/(m2·K)且体积庞大,施工工程量大。

3)热管换热器。热管靠流体在其中一端吸热沸腾(蒸发),而在另一端冷凝放热的方式传递热量,这种相变换热在传热特性上与一般常规的固体导热有着本质的差别。不仅传热强度高,而且热交换量大。

热管具有体积小、重量轻、无运动部件的特点。又具有温差小、温度均匀、热响应迅速,冷热源可分离的工作特点。是用于导热、散热、控温等的理想元件。

(三)选择换热器要注意的问题

选择金属换热器要注意以下问题:①总传热系数高;②壁温较低;③预热介质和烟气气流压力损失小;④单位体积的传热面积大,重量轻。

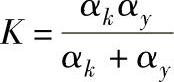

(1)传热系数 换热器的总传热系数高,可使单位传热面积尽可能传给更多的热量。金属换热器的综合传热系数[W/(m2·K)]按下式近似计算:

式中 αy——烟气向换热器壁的表面传热系数[W/(m2·K)];

αk——换热器壁向空气的表面传热系数[W/(m2·K)]。

由上式可知:K值总小于αk或αy二者之一。增大αk,K值虽有增加,但总小于αy。因此,在烟气流速很低的情况下,预热器K值的增加必须着重增大αy。

(2)器壁温度tb 为了用普通材料预热空气至较高温度,并延长其使用寿命,要尽量选择壁温较低的换热器,其计算式如下:

式中 tk、ty——空气和烟气温度(℃)。

由上式可知:当空气侧和烟气侧的表面传热系数相同时,器壁温度等于空气温度和烟气温度的平均值。只有设法提高αk/αy的值才能使器壁温度降低。αk主要取决于空气在预热器内流速,增加空气流速可以增加αk,但同时也增加了空气在通路中的阻力损失,因此空气流速要选择合理。

(3)压力损失 换热器压力损失少,可降低烟囱高度,降低风机输出压力,降低设备投资。

(四)几种换热器

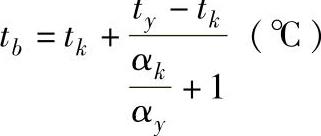

见表9-4-29。

表9-4-29 各种换热器选用表

注:1.金属换热器被预热介质压力<20kPa。

2.陶瓷换热器(蓄热室)被预热介质压力<0.5kPa。

3.管状换热器内设置拢流装置可提高传热系数。

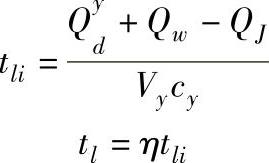

1.管状换热器

(1)特点 这是一种对流型金属换热器,一般采用无缝钢管制作,空气流速10~15m(标准状态)/s,烟气流速2~4m/s,传热系数一般为18~24W/(m2·K),如采用一些措施,如加入插入件、用波纹管,可使传热系数大幅提高。其特点是气密性好,不仅可预热空气,也可预热煤气。在有条件时可采用渗铝钢管或耐热钢管制作,能提高空气或煤气的预热温度,能延长使用寿命。

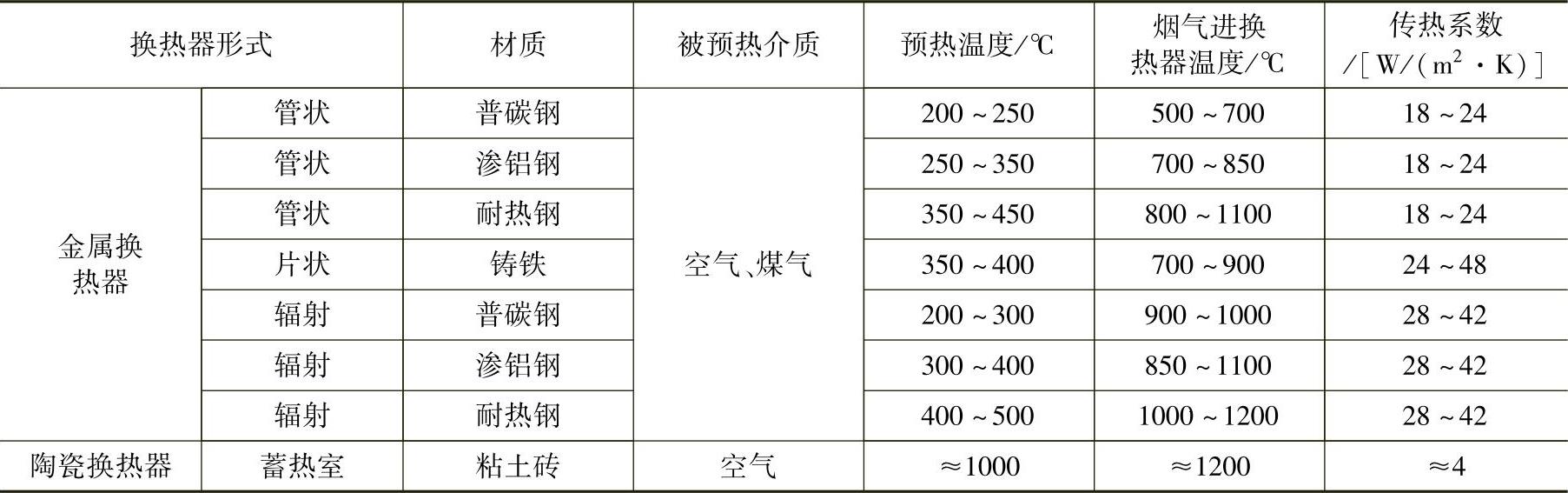

(2)结构 管状换热器结构形式较多,管子的形状有直管、弯管、U形管等。管子的排列方式有并列与错列两种。安装方式可以是水平或垂直的。被预热介质可以在管内或管外流动。图9-4-33是垂直安装的管状换热器结构示例。这种换热器的优点是膨胀应力小,但制作与换管较困难。

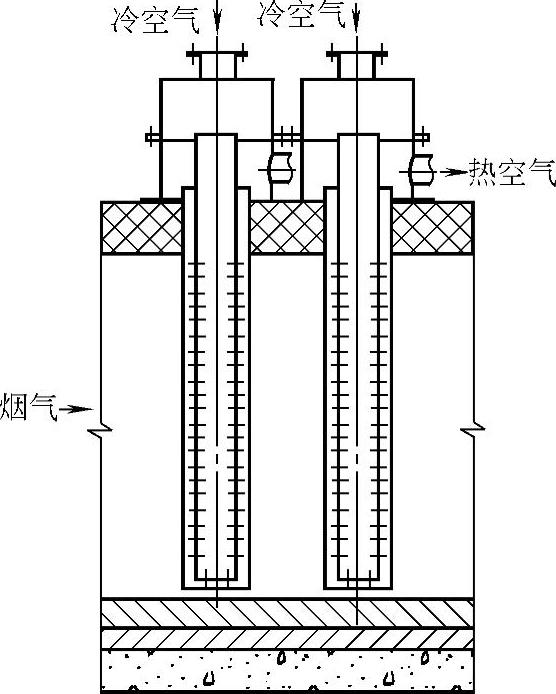

图9-4-33 管状换热器

1—吊梁 2—上风斗 3—弯管 4—下风斗 5—隔热材料

2.喷流换热器

它的原理是气体从密集的小孔中以20~30m/s的高速度垂直喷向热交换面,在气流的冲击作用下,使气体与热交换面间的层流边界层紊流化,增加了流体质点与热交换面的撞击,从而强化了对流传热,这种以气流冲击传热为基础的换热装置称为喷流换热器。

喷流换热器分单面喷流、双面喷流和组合式喷流等形式。

单面喷流式空气换热器由两个同心圆筒组成,烟气从外筒外侧流过,被预热空气从内筒壁上的密集小孔喷至外筒的内侧,然后从两筒之间的环缝流向热风箱流出,如图9-4-34所示。当烟气温度为1150~900℃时,热风温度可以达到450~250℃。由于材质的限制,烟气进口温度一般不应超过1100~1150℃,当空气预热温度在300℃以下时,只有烟气管需用Cr18Ni9合金钢制造,其余零件可用碳素钢制造。

图9-4-34 单面喷流换热器

喷流式空气换热器结构紧凑,用材节省,传热系数大幅提高,传热效率高,缺点是空气侧阻力较大。

喷流换热器已由天津市四达热能工程有限公司制造,有系列产品。

3.附壁流管状换热器

这是一种新型管状换热器。其特征是换热管内气流不是一般中心速度高,边沿速度低,壁面速度为零的管流,而是中心速度低,管壁速度高的附面流,击碎了附面“隔热膜”,因而强化了气体与管壁的热交换,综合传热系数高。在相同条件下与一般光管式或带插入件的管状换热器比较,其体积小、重量较轻;与喷流换热器比较,由于气流与管壁不垂直碰撞,能量损失较小,是一种高效、低阻、紧凑的换热器。它可单独预热空气或煤气,也可同时预热空气煤气,其预热温度200~600℃。

已有系列产品出售,由天津市四达热能工程有限公司制造。

4.片状换热器(https://www.daowen.com)

片状换热器也是一种对流型金属换热器,其传热元件是铸造的带筋片扁管。扁管内表面铸有筋片的叫单侧式;扁管内外表面均铸有筋片的叫双侧式。管端铸入了钢板接头,因此可用焊接方法组装。

5.辐射换热器

(1)特点辐射换热器是利用高温烟气以辐射传热为主的换热器。为了保证有足够的有效射线行程,换热器的烟气通道都较大。通常换热器是垂直安装的,可以作为烟囱的一部分,对烟气含尘量较大的炉子更宜使用。烟气流速一般取1~3m(标准状态)/s。

辐射换热器通常用钢板或钢管焊接制成,气密性好,可以预热有一定压力的介质。

为了降低换热器的壁温,应适当提高被预热介质的流速,但因此而使被预热介质的压力损失增大,所以两者的关系要根据实际条件确定。有的换热器在空气侧还焊有筋片(如筒式辐射换热器),能使传热面积显著增大并相应提高了总传热系数,其值可达34~58W/(m2·K)。进辐射换热器烟气温度不宜低于800℃。为了进一步利用烟气余热,可在辐射换热器后增设对流换热器或余热锅炉。

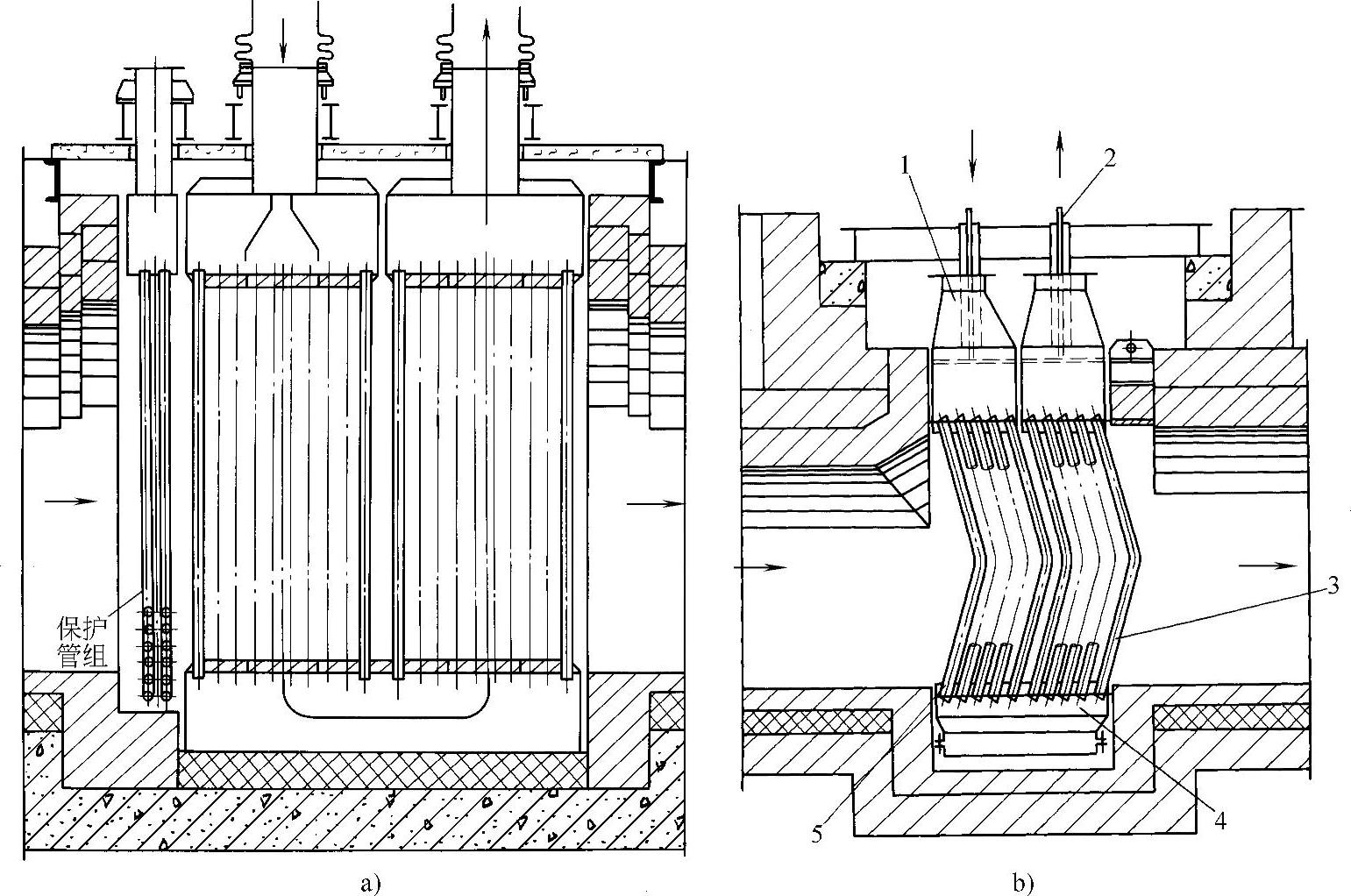

(2)结构辐射换热器的类型很多,主要分为钢板制作的筒式换热器和用钢管制作的排管式换热器两大类。

1)筒式辐射换热器。筒式辐射换热器制造简单,不需砌筑耐火砖衬,由内筒、外筒、风环和膨胀器等部分组成。烟气从内筒中间通过,被预热介质从内外筒之间的环缝中通过。通常在内筒外壁上焊有螺旋形导向筋片或焊有与气体流动方向并行的密集筋片,可以起到延长气流行程和增加传热面积的作用,还有利于降低内筒壁温。缺点是气体压力损失增大,且增大了焊接工作量。

为了补偿内外筒温度不同而产生的膨胀差,筒式辐射换热器一般都要设膨胀器。

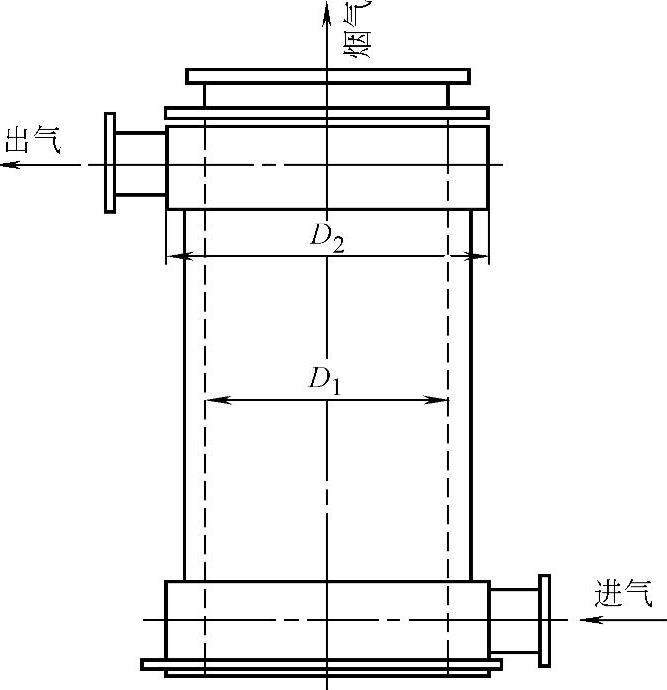

筒式换热器又分为单面受热(图9-4-35)和双面受热两种。

设计圆筒辐射换热器时,为了提高传热效率,以辐射传热为主的高温筒式辐射换热器在一定传热面积下应选取较大的直径,较小的长度;低温筒式辐射换热器应选取较小的直径,较大的长度。

筒式换热器一般为垂直安装。当烟气温度过高、且被加热介质的压力超过20kPa时,由于筒壁过热和烟气的化学作用,圆筒易丧失机械强度。

图9-4-35 FH型筒式单面辐射换热器

2)管式辐射换热器。管式辐射换热器可预热压力超过20kPa的介质,但壁温较高,气流在管路中难以均布。

用钢管制作的排管式辐射换热器结构比较简单,钢管本身做成弯曲的,受热后的膨胀能自己补偿,因此不必设置膨胀器。

目前锻造炉多用带筋片的单面筒式换热器,有的换热器内筒压制成波纹状,目的是为了增大传热面积。

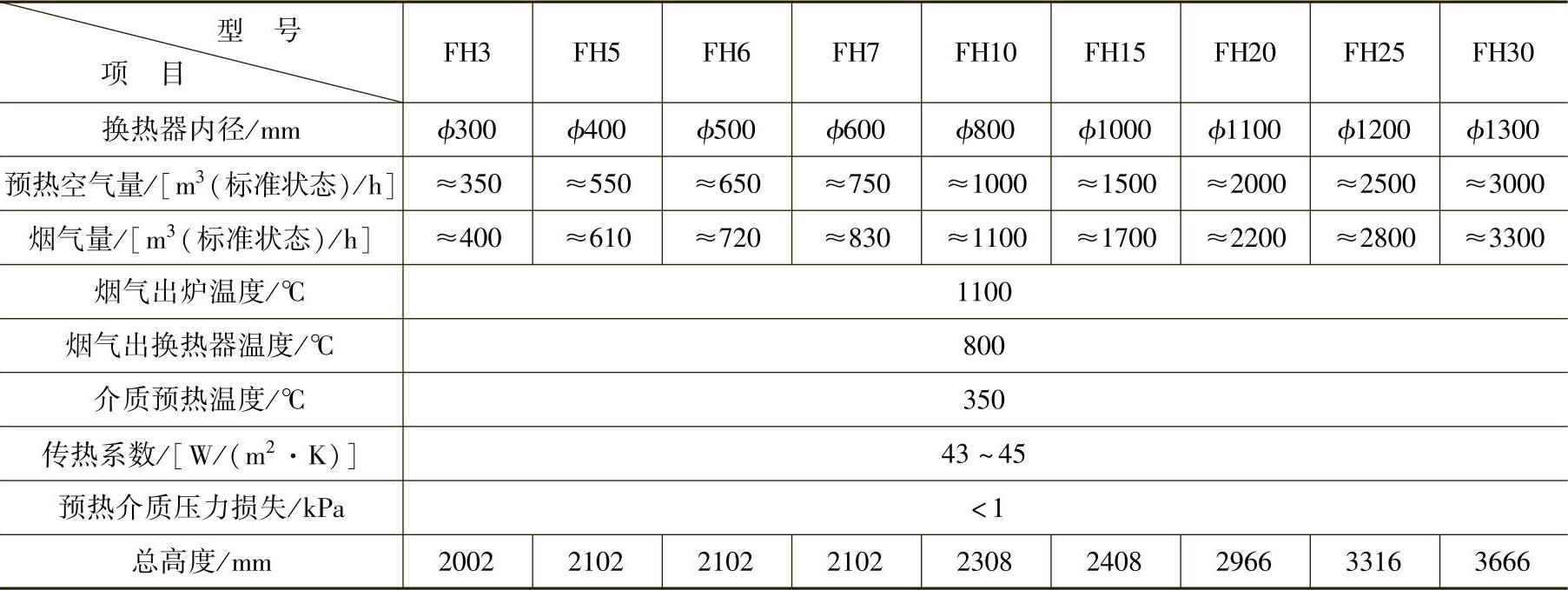

国内辐射换热器应用广泛,有系列产品,内筒多用耐热钢制成,预热温度400~500℃,寿命5年以上;如用普通碳钢制造,预热温度300℃,寿命1年左右。由天津市四达热能工程有限公司制造的FH型辐射换热器,其性能见表9-4-30。

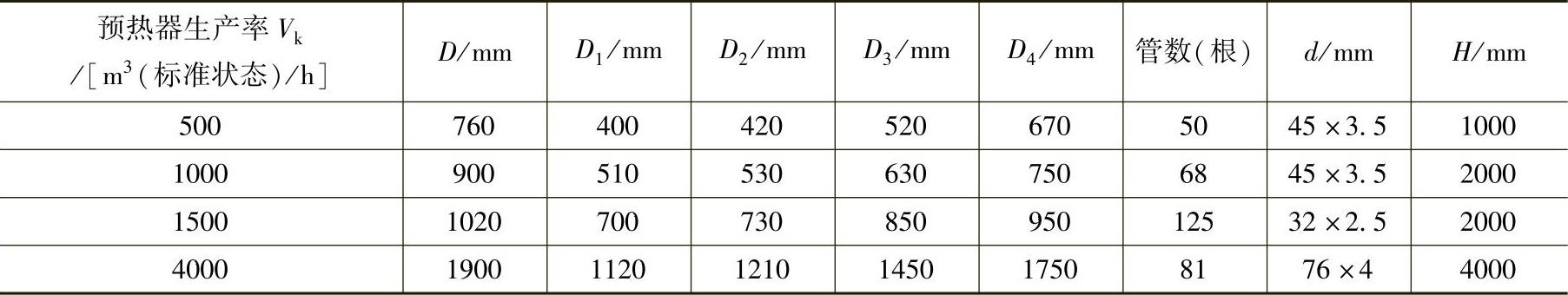

表9-4-30 FH系列辐射换热器技术参数(天津市四达热能工程有限公司制造)

6.辐射一对流组合式空气换热器

一般安装在高温炉上的辐射换热器排出的烟气温度仍比较高(>800℃),在它之后再装上对流换热器以充分利用烟气余热,构成组合式空气换热器,能得到600~800℃的热空气。

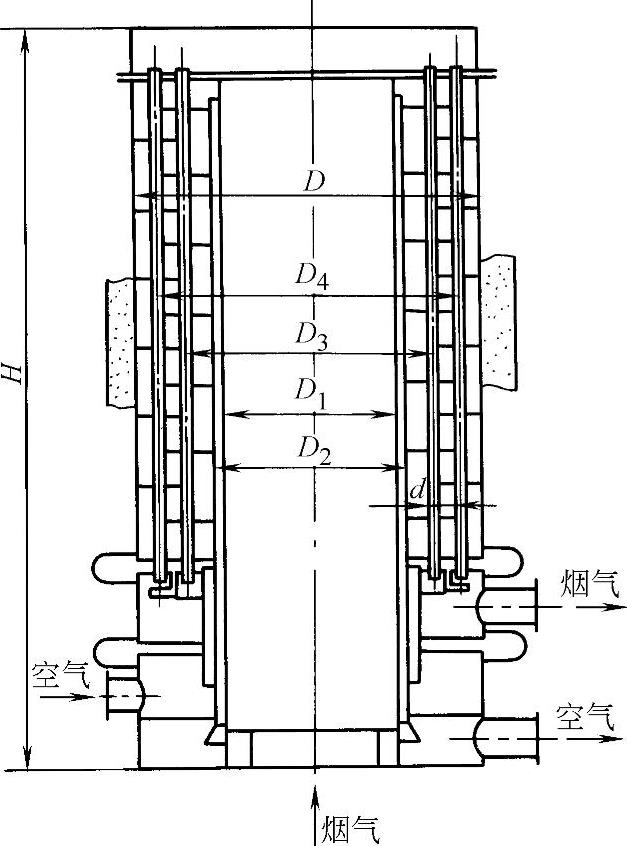

组合方式有多种类型,如并联、串联及同心组合方式等。图9-4-36所示是一种同心组合式辐射一对流空气换热器结构示意图,表9-4-31是其尺寸系列表。这种换热器的特点是结构紧凑,辐射部分的缝隙通道等于全部换热器长度,空气先在对流部分管子之间的空间通过,然后再进入辐射部分的缝隙通道,烟气自下而上经辐射部分,再转折经对流部分的钢管内部向下流出。空气和烟气在换热器中的运动是逆流的。这样的组合式换热器与辐射、对流部分串联接通的换热器相比较,在同样外壳尺寸的条件下增加了加热面积,并允许辐射部分的空气运动速度高出对流部分2~3倍。

图9-4-36 同心组合式辐射一对流空气换热器

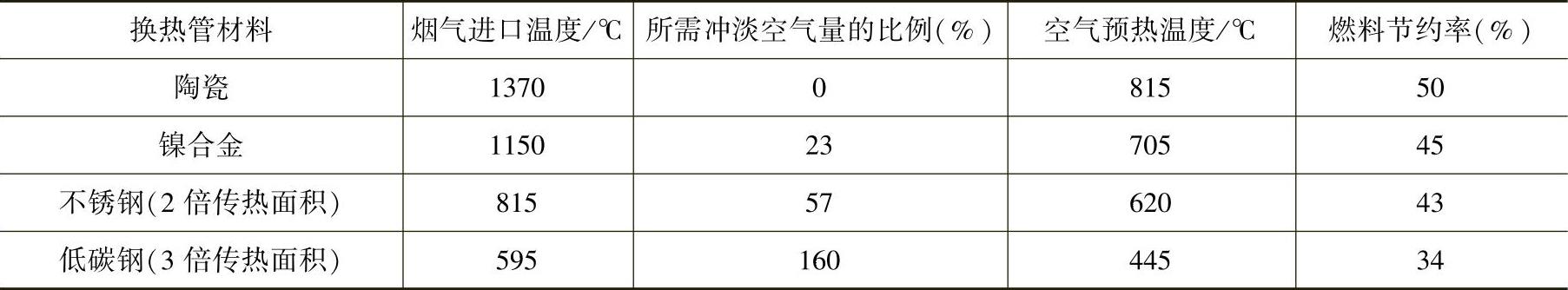

表9-4-31 同心组合式辐射一对流空气换热器系列

注:尺寸符号意义见图9-4-36。

7.新型陶瓷换热器

陶瓷热交换装置在换热和蓄热两方面均有一系列新发展。下面介绍几种新型陶瓷换热器。

(1)碳化硅质换热器 碳化硅的热导率大,温度达1500~1700℃时机械强度高,热稳定性好,是制作陶瓷换热器的极好材料。但碳化硅制品较昂贵,另外它抵抗炉内带出物(渣、氧化铁皮、硫)的腐蚀作用差。所以常采用以碳化硅为基体,辅以它种抗氧化、抗渣材料的复合材质元件。

(2)刚玉质换热器 刚玉制品的特点是:耐火度高,热导率比粘土高,抗渣稳定性好。

最近国外在研制陶瓷换热器的漏损问题上有所突破,综合了金属换热器和陶瓷换热器的优点,是一种很有前途的换热装置。

我国陶瓷块状换热器的研制有很大进展,并开始用在锻造炉上。

陶瓷换热器与金属换热器的性能比较见表9-4-32。

表9-4-32 陶瓷换热器与金属换热器性能比较

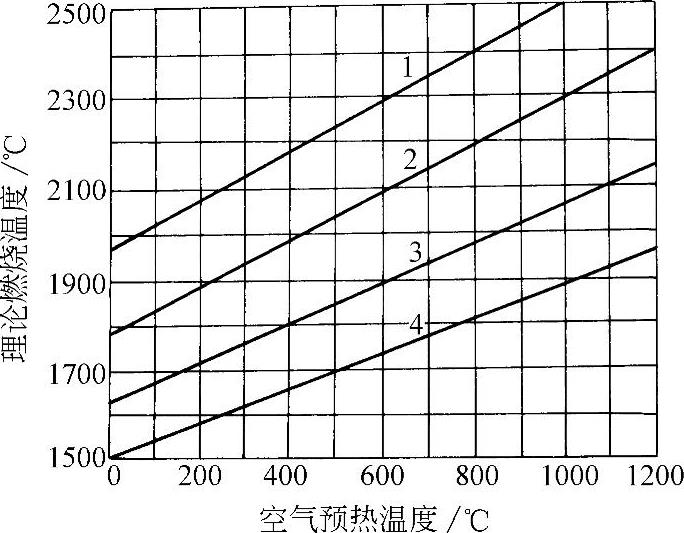

8.热管换热器

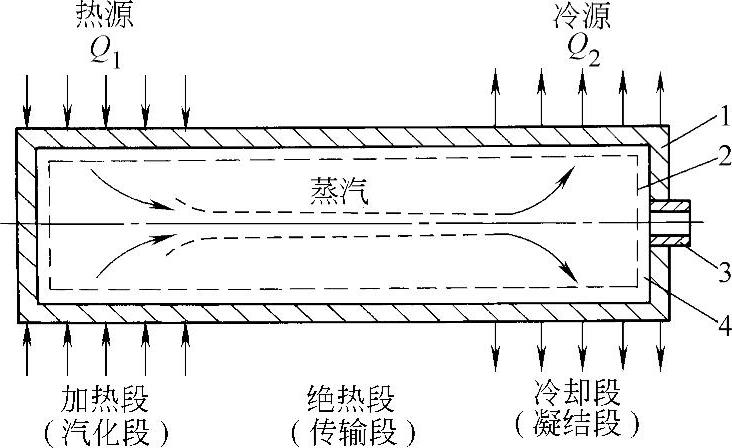

(1)结构由多根热管组成。热管工作原理见图9-4-37。

图9-4-37 热管工作原理图

1—壳体 2—吸液芯 3—封口管(抽气、充液) 4—工作液

热管的壳体一般为圆管形,是一封闭容器,能承受一定压力,其内部空腔是很高的原始真空(10-3~10-7Pa),内装工作介质。工作介质简称工质,是热管工作的热传输介质,常用的有水、钾、氨、氟里昂等。

热管分两个工作段:

加热段——又称汽化段。当高温烟气的热量传给热管时,工作液即吸热汽化成蒸汽进入空腔。蒸汽不断进入空腔,使汽化段腔内压力增大,蒸汽就流向热管冷却段。

冷却段——又称凝结段。蒸汽在这里对被加热介质放出大量潜热后凝结成液体返回加热段。

工作介质就这样在热管中不断进行热力循环,没有外加的动力,没有运动部件,但它一定要保持完全密封,任何泄漏将会使热管失效。

(2)特点

1)极高的导热性。

2)热流密度可调。

3)良好的等温性。

(3)热管可组装成各种换热器。

目前多用于低温烟气回收,且烟气含尘不能太高。重力型热管管内无吸液芯,但需垂直安装。

(五)换热器使用中常出现的问题

1.烟气在换热器前或其中发生二次燃烧

燃料在炉内燃烧不完全,烟气中含有可燃成分,进入换热器时或在换热器中与漏入烟道的空气相遇发生二次燃烧时损坏换热器。

2.腐蚀

含硫燃料燃烧时生成SO2,换热器管壁温度低于130℃时,SO2与烟气中的水分结合而成的硫酸对金属造成严重的低温腐蚀。因此设计换热器时,其低温段管壁温度最好不低200℃,或采用渗铝钢或低合金耐酸钢制作。

3.积灰

烟气中含尘量较高时容易在管壁或筋片上积灰,特别在水平壁面上更为严重。由于积灰,恶化了管壁传热,降低了预热温度。因此,通过含尘烟气的换热器,一般应考虑采用直立的筒形辐射换热器,或管外无翅片的光管对流换热器,并在适当位置设置吹扫和清灰用人孔,以便定期清扫。

4.烟气温度过低

有的炉子进换热器前的烟气温度明显低于设计值,使节能效果显著下降,原因大致为:

1)由于对烟气通过烟道时的降温和各部位渗入冷风的影响考虑不周,设计时对进换热器前的烟气温度设定过高。

2)地下烟道的渗水或地上烟道砌筑不严渗入冷风造成。

3)生产中未调整好炉压,造成负压过大,炉口处吸入大量冷风。

(六)提高换热器使用寿命的措施

1.安装检测仪表并正常运行

检测项目应包括换热器前烟气温度、热风温度的指示与记录。通过仪表可以了解换热器工况,出现不正常情况时可及时处理。

有条件时,应在烟气进换热器前进行检测,若温度过高有报警和自动控制措施。

2.烟气渗冷风

生产中出现烟气温度过高时,可用掺冷风的方法降低进换热器的烟气温度。但要避免二次燃烧,冷风最好用风机鼓入,以便控制风量。

3.热风放散

用加大通过换热器的空气量来降低换热器的温度。一般用热风本身的温度作为信号源,当温度超过上限时,加大进换热器的空气量并自动打开热风放散阀,温度正常后放散阀自动关闭。

4.防止换热器局部过热

对流换热器最先与烟气接触的一排管子比其余管组的工作条件恶劣因而容易烧坏,应在材质或设计参数上考虑保护措施。辐射换热器在烟气入口处应加防护套或衬以隔热砖以防止在高温辐射下被局部烧坏。

5.装设膨胀节

换热器体的不同部位存在温差,因而产生不同伸长量,应在适当位置装设膨胀节以防止因热胀冷缩使换热器体开裂。

6.选用合适的材质

一般换热器(进换热器烟气温度<800℃)制造材料应选用含硫、磷低的钢材或铸铁,高温换热器则应选用耐热钢铁制造。

7.加强检修维护

预热发生炉煤气时,在换热器入口最低处设冷凝水排出口。对大型炉子的煤气换热器需设有煤气放散系统。

预热空气时,为了保护换热器体,应在换热器出口附近设置放风管,以便停炉后继续送风一段时间,冷却换热器体以免烧坏。

要考虑检修和清理烟气通道以及预热气体通道的方便性。