联合冲剪机的工作原理

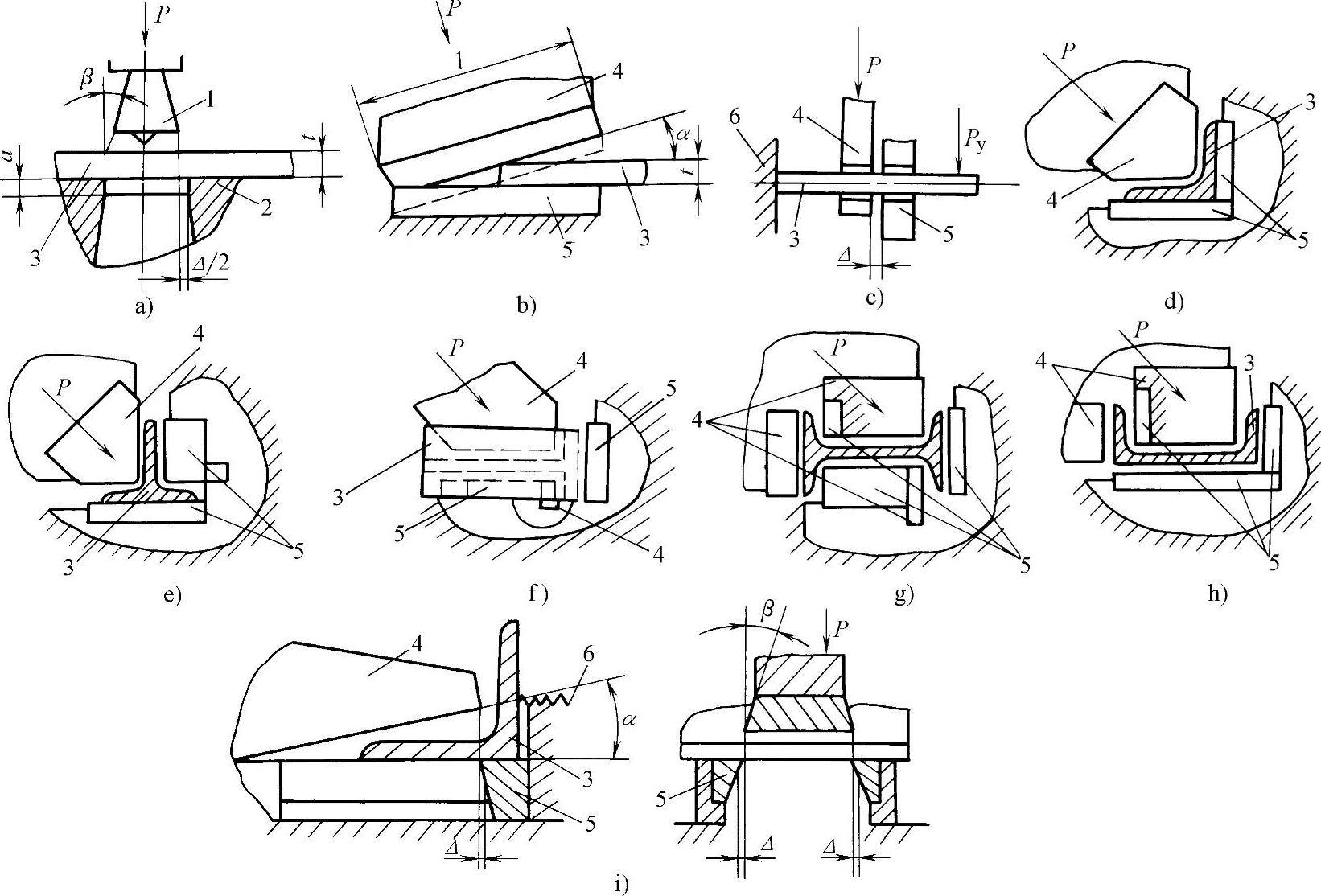

机械传动联合冲剪机的工作原理和通用型的机械压力机、剪切机类似,冲孔和剪切是由电动机通过传动系统和曲柄连杆机构带动滑块或刀板,使装在滑块上的冲头或刀板上的刀片完成冲裁或剪切工作。图8-3-2所示是联合冲剪机工作原理图。图8-3-3所示是联合冲剪机所完成的冲裁剪切工艺图。

(一)冲孔

冲孔上模1固定在滑块上(见图8-3-2a),并随滑块作上下往复运动,冲孔下模2固定在工作台上,上模下行时完成冲裁工作。上下模之间的间隙随板材的厚度及力学性能而变化。正确地选择上下模之间的间隙,对保证冲裁件的质量至关重要,一般在冲裁板厚为3~10mm时取间隙值。

Δ=(0.06~0.1)t

式中 t——板材厚度(mm)。

当冲裁板厚大于10mm时,取间隙

Δ=(0.1~0.15)t

下模的刃口深度一般取

a=3~5mm

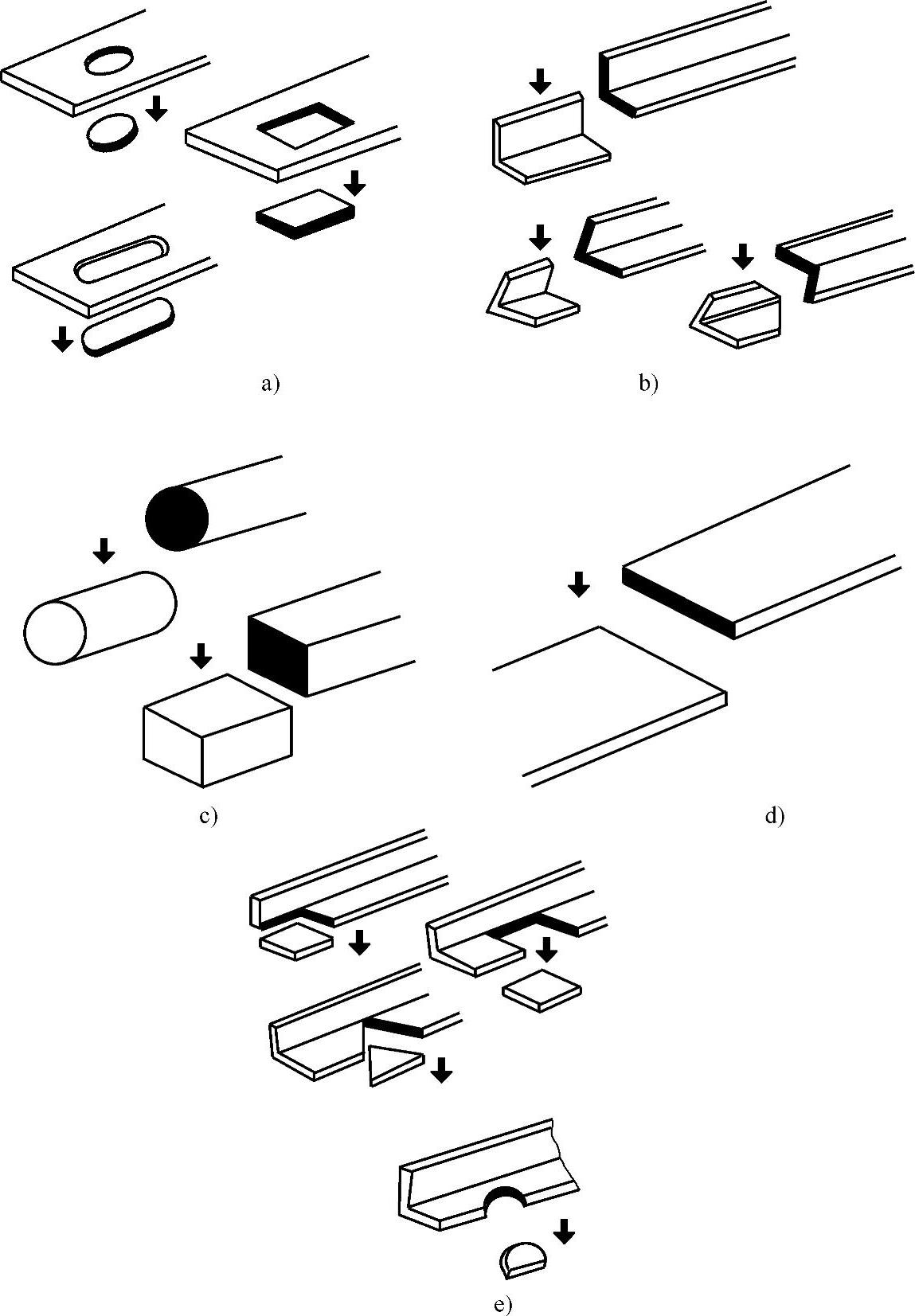

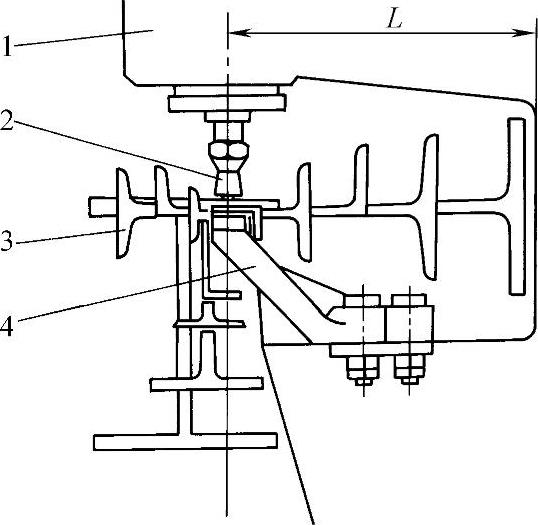

在联合冲剪机上进行冲裁,一般都是些形状比较简单的冲孔件,如用在板材、角钢的翼板,槽钢、工字钢的翼板和腹板上的冲孔,如图8-3-4所示。

由于冲孔部位的工作台面较小,辅助装置少等原因使得冲孔精度,生产效率均比通用压力机低。所以常用在结构车间冲裁铆钉孔等辅助工序。

(二)板材剪切

上刀片固定在刀架上,刀架沿固定支点摆动进行剪切,如图8-3-2b所示。剪切板材的上刀片相对于下刀片倾斜成一角度α,叫做剪切角,剪切角的大小,直接与剪切力有关,剪切角越大,剪切力越小,但剪切角大会增加板材的扭曲变形,降低剪切质量。采用摆动刀架的联合冲剪机,刀架在剪切过程中,剪切角由大逐渐变小。剪切角一般取8°~12°。当取得太大,剪切力的水平方向分力大于板材与下刀片之间的摩擦力时,板材就会沿水平分力的方向向外滑移,使得剪切无法进行,而且容易出现事故,所以要正确的选用剪切角。

(https://www.daowen.com)

(https://www.daowen.com)

图8-3-2 联合冲剪机工作原理图

a)冲孔 b)板材剪切 c)棒料剪切 d)角钢剪切 e)T形钢剪切 f)T形钢筋板角度剪切 g)工字钢剪切 h)槽钢剪切 i)模剪 1—冲孔上模 2—冲孔下模 3—被加工坯料 4—上刀片 5—下刀片 6—挡料机构

图8-3-3 联合冲剪机冲裁剪切工艺图

a)冲裁圆孔、长圆孔、直角孔 b)角钢剪切90°、45° c)圆钢、矩形钢剪切 d)扁钢剪切 e)模剪90°、45°

上下刀片之间的间隙大小,也是影响剪切质量的重要因素,选取间隙数值Δ主要是根据剪切板材厚度和材料的力学性能,一般取

Δ=(0.05~0.1)t

式中 t——剪切板材厚度(mm)。

(三)棒料剪切

常用的是圆形和方形棒料的剪断,圆筒形或方形的静刀板固定在机身上,动刀板固定在刀架上,随刀架运动,剪断坯料(见图8-3-2c)。由于刀板上的刃口孔径(或边长)不能随剪切棒料直径(或边长)而改变,也就是径向间隙不能调节,动刀片与静刀片之间的轴向间隙也不便于随棒料的直径(或边长)的不同而改变,再加上压料板的刚性影响,致使剪切断面的变形较大,因此在联合冲剪机上剪切的坯料多半是直径或边长呈中等或较小尺寸,而且对剪切质量要求不高,批量又不太大的棒料。

剪切刀片间的轴向间隙是影响剪切精度的重要因素,轴向间隙值过大,或过小,都会使剪切断面的质量低。间隙值的选用主要根据棒料的直径、边长及其力学性能,对于高强度高脆性的材料,宜选用较小的间隙值,反之宜选用较大的间隙值。剪切同样直径的棒料,在高速状态下剪切应比低速状态下剪切的间隙值小。对中碳钢、高碳钢以及低合金钢等抗拉强度小于800MPa的钢材,刀片间的间隙值一般取

Δ=(0.02~0.06)d

式中 d——剪切棒料的直径(mm)。

正确选择刀片间的轴向间隙,是获得高质量剪切断面的重要条件。

(四)型材剪切

图8-3-2d、e、f、g、h是角钢、T形钢、工字钢及槽钢剪切。剪切力P与型材的水平面约成45°角方向作用在剪切面上,这样可以增大刃口的纯剪切面,减少撕裂面及变形。

(五)模剪

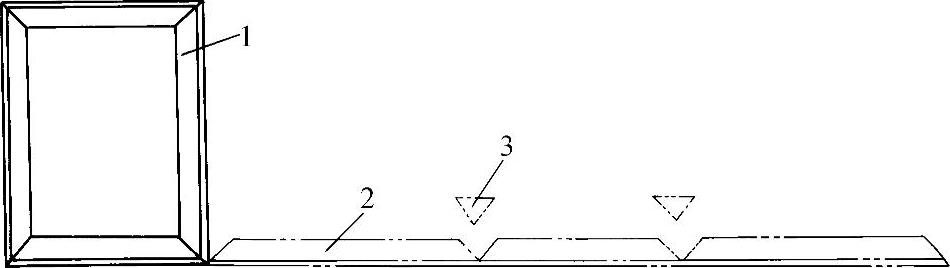

在联合冲剪机剪刀板的上部常设置模剪工位,见图8-3-2i,上模4随刀板运动,下模5固定在机身上,可对板材、型材等的平面切出矩形、三角形或半圆形的切口(见图8-3-3e)。

模剪主要对各种型材进行切口,以便制造框架等构件如图8-3-5所示。

图8-3-4 型材冲孔

1—机身 2—上模 3—型材 4—下模

L—喉口深度

图8-3-5 边框构件

1—边框 2—坯料 3—切下废料

模剪刃口之间的间隙对剪切质量至关重要,一般取

Δ=(0.05~0.1)t

式中 t——剪切材料厚度(mm)。

模剪刀片的倾斜角见图8-3-2i。

α=8°~12°

刃口的倾斜角

β=2°~3°

板材剪切是联合冲剪机的基本部分,各个工位的联合条件是各剪切工位的剪切功和功率相等。为了使结构布置合理,充分利用电动机的功率,避免机器过于庞大和操作安全,为维护方便起见,联合冲剪机不允许同时完成多种剪切工艺,而必须按照一定的工作循环图分别进行工作,如图8-3-6所示。

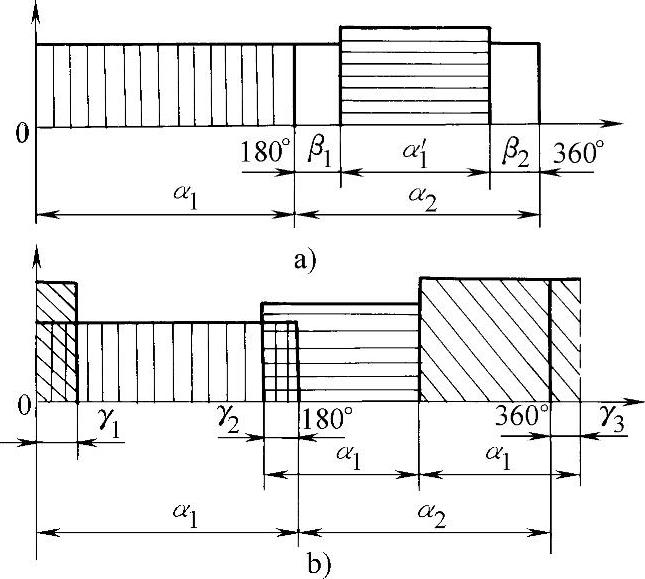

在板材剪切时,偏心轴的最大工作角度为180°,然后是剪刀板空行程返回。在两用的联合冲剪机上,工作循环如图8-3-6a所示,α1为板材剪切时偏心轴转角,α′1为冲孔(或型材剪切)时偏心轴转角。图8-3-6b所示为三用联合冲剪机工作循环图。工位之间开始和结束有重叠,反映到偏心轴转角上有重叠角度γ1和γ2,一般取15°。

图8-3-6 联合冲剪机工作循环图

a)两用联合冲剪机 b)三用联合冲剪机