热模锻自动线中的传送装置

热模锻自动线工序间坯料与工件的自动传送主要有步进式自动传送装置、机械手和各种传送装置,多用于步进式加热炉、多工位热模锻压机及水平分模平锻机。机械手既可用于模锻设备上工位间的传送,又可用于设备之间的工件传送以及坯料或成品的输送。

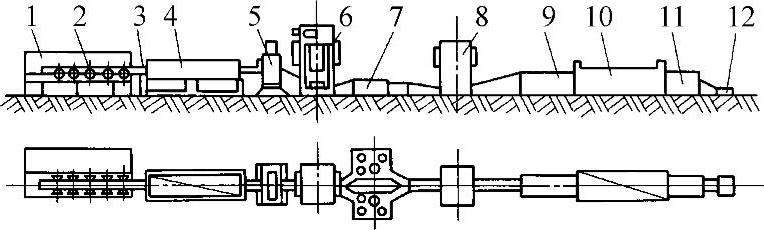

图7-5-10所示是以立式双点多工位压力机主体的制造环形锻件的自动线(德国WAGNER)。该压力机附有侧滑块和棒料自动送进机构。侧滑块上装有剪切装置,供热切料用。压力机上装有三工位模具,坯料通过机械联动式自动传送装置由四副夹钳自动传送。

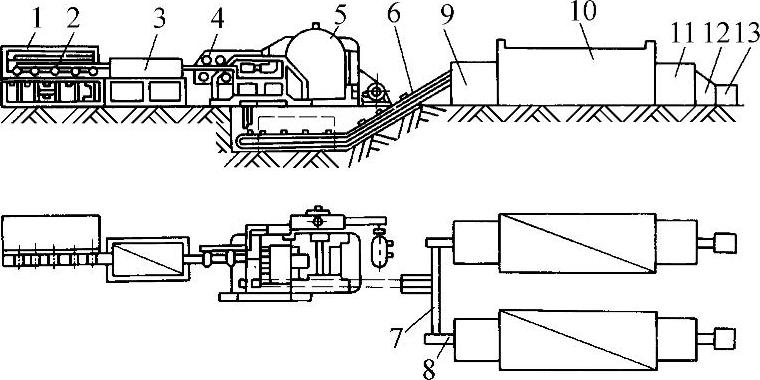

图7-5-11所示是以瑞士哈特布尔(HATEBUR)公司生产的卧式多工位自动镦锻机为主体的生产环形或圆盘类锻件的自动线。该线通过传送辊道、送料机构、输送带和滑道等传送装置,将各设备联接成自动线。

图7-5-10 环形锻件自动线简图

1—料架 2—辊道 3—棒料 4—感应加热炉 5—毛坯剪断压力机 6—立式双点多工位自动压力机 7—扩孔机 8—整径压力机 9—锻件均热炉 10—锻件热处理炉 11—冷却室 12—统一金属料箱(https://www.daowen.com)

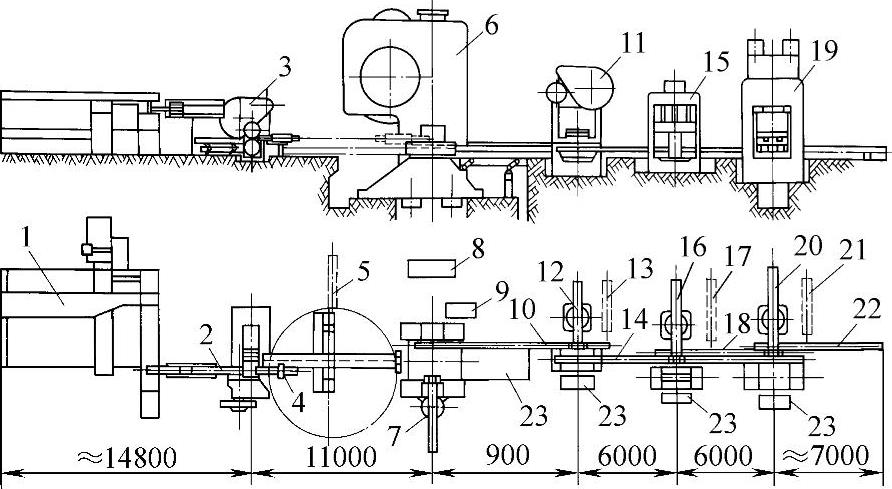

图7-5-12所示是以德国的欧穆克(EUMUCO)公司生产的120MN热模锻压机为主体的大型热模锻自动线。该自动线由中频感应加热机组、辊锻机、热模锻压机、切边压力机、曲轴扭转机和校正压力机等六台组成,可生产载重汽车的前梁、曲轴和齿轮等大型锻件。在自动线上工件在各设备之间的自动传送由五条传送带(有的带有随行小车)完成,在各台设备上的锻造操作和上、下料则由五台机械手完成。

图7-5-11 制造环形和圆盘形锻件的自动线原理图

1—机械化料架 2—传送辊道 3—感应加热器 4—送料机构 5—卧式多工位自动镦锻机 6—钢丝网式输送带 7—分送锻件至热处理炉的机构 8—输送带 9—锻件均热室 10—输送带式锻件热处理电炉 11—锻件冷却室 12—滑道 13—锻件箱

图7-5-12 大型热模锻自动线平面布置图

1—感应加热机组 2—传送带 3—辊锻机 4、7、12、16、20—机械手 5、13、17、21—分料架 6—热模锻压机 8—中央控制台 9—模具清理及喷雾装置 10、14、18—带随行小车的传送带 Ⅱ、Ⅲ、Ⅳ 11—切边压力机 15—曲轴扭转机 19—校正压力机 22—链式输送带 23—模具更换装置